Современные промышленные применения инверторы играют ключевую роль как основные компоненты электрических приводных систем. Они обеспечивают точное управление скоростью и эффективно снижают потребление энергии, тем самым повышая общую эффективность и надежность системы. Эта статья сосредоточена на оценке производительности и оптимизации инверторов в проектировании испытательных стендов.

В качестве экспериментальных платформ, имитирующих реальные условия эксплуатации, испытательные стенды предъявляют более высокие требования к производительности инверторов. В статье анализируется производительность инверторов при различных условиях работы, включая ключевые показатели, такие как точность управления скоростью, время отклика и потребление энергии. Также обсуждается, как можно улучшить эффективность инверторов через оптимизированные параметры дизайна и стратегии управления, предоставляя более глубокое понимание и руководство для промышленного применения, и способствуя непрерывной оптимизации в эффективности и производительности.

1 Текущее состояние и проблемы инверторов в испытательных стендах

Применение инверторов в испытательных стендах стало значительным трендом в современной промышленности, позволяя точно управлять скоростью и энергопотреблением путем регулирования частоты входного сигнала двигателя. Данные показывают, что в тяжелой промышленности и производстве использование инверторов превышает 85%, что отражает их широкое распространение в промышленной автоматизации. Однако испытательные стенды предъявляют более высокие требования к инверторам, особенно в точности управления скоростью и скорости отклика. В стандартных промышленных приложениях точность управления скоростью составляет ±0,5%, но в высокоточных испытательных стендах она должна быть улучшена до ±0,1% или лучше, с временем отклика в миллисекундах, что значительно увеличивает сложность проектирования системы управления.

Управление энергией также является критически важным. Испытательные стенды часто работают под высокими нагрузками в течение длительного времени, требуя высокоэффективных инверторов. Исследования показывают, что оптимизированные инверторы могут сэкономить более 30% энергии в определенных условиях, что делает крайне важным снижение потребления энергии при сохранении высокой производительности. Кроме того, в экстремальных условиях, таких как высокие температуры, частота отказов инверторов значительно увеличивается, что требует прочного дизайна для обеспечения надежности и долговечности, гарантируя долгосрочную стабильную работу.

С развитием промышленной автоматизации растут требования к интеллектуальным и сетевым инверторам. Интеллектуальные инверторы могут в реальном времени мониторить и корректировать состояние работы, прогнозировать потребность в обслуживании, снижать частоту отказов и повышать эффективность. Некоторые испытательные стенды снизили операционные затраты примерно на 20% благодаря использованию интеллектуальных инверторов. В заключение, применение инверторов в испытательных стендах сталкивается с множеством вызовов, включая высокую точность, быстрый отклик, энергоэффективность, надежность и интеллектуальность.

2 Методы оценки ключевых показателей производительности

При оценке производительности инверторов несколько ключевых показателей являются жизненно важными. Эти метрики не только отражают базовую производительность, но и служат основой для оценки производительности в конкретных приложениях.

Точность управления скоростью является основным показателем, измеряющим отклонение фактической выходной скорости от заданного значения. Общие приложения требуют точности в пределах ±0,5%, тогда как высокоточные приложения могут требовать ±0,1% или выше. Методы оценки включают тестирование выходной производительности при различных нагрузках и скоростях.

Время отклика является еще одним ключевым показателем, определяющим время, необходимое инвертору для достижения целевой скорости после получения команды. В высокопроизводительных приложениях время отклика должно быть контролировано в миллисекундах.

Энергоэффективность оценивается путем измерения потребления энергии при различных нагрузках. Высокоэффективные инверторы значительно снижают энергопотребление, сохраняя производительность. Исследования показывают, что эффективные инверторы могут сэкономить до 30% электроэнергии. Оценка эффективности обычно включает расчет отношения входной к выходной мощности при различных условиях работы.Надежность и долговечность оцениваются путем длительного тестирования в экстремальных условиях окружающей среды для определения стабильности и срока службы.

Уровень шума, хотя и часто игнорируется, важен в приложениях с низким уровнем шума и обычно должен быть контролируем ниже 60 дБ. Комплексная оценка этих показателей позволяет всесторонне оценить производительность инвертора и предоставляет научную основу для оптимизации в конкретных приложениях.

3 Улучшение производительности инверторов в испытательных стендах

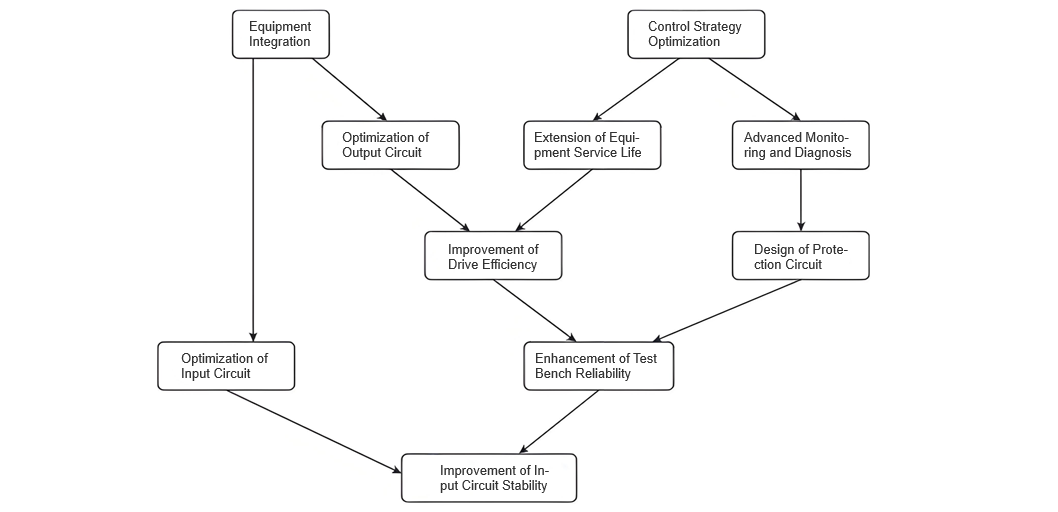

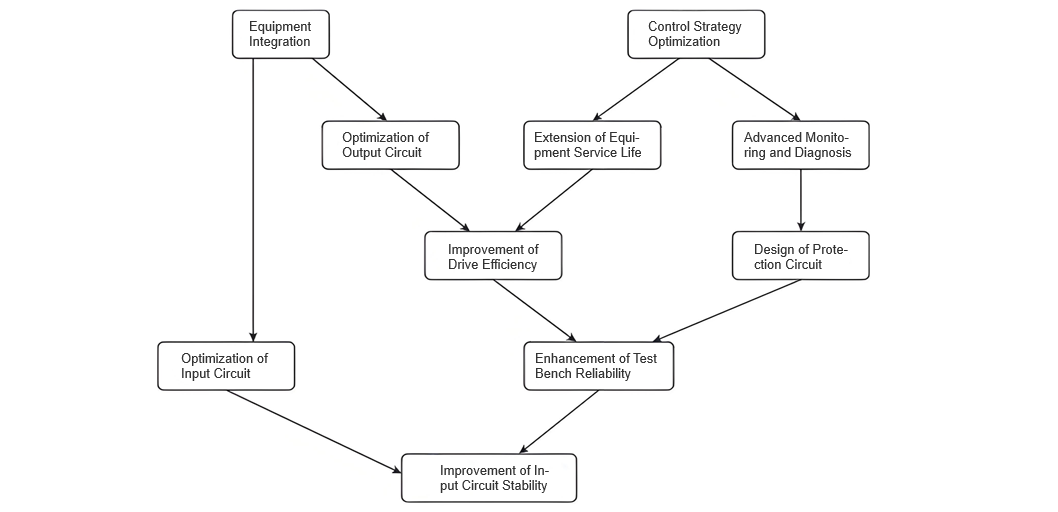

Улучшение производительности инверторов в испытательных стендах включает не только оптимизацию самого устройства, но и эффективное интегрирование его в систему испытательного стенда и обеспечение оптимальной производительности при различных условиях работы. Схема управления предоставляет обзор соединений и логики управления инвертора, служа начальной точкой для понимания и улучшения его производительности.

В приложениях инверторов дизайн входных и выходных цепей особенно критичен. Стабильная входная цепь с эффективной фильтрацией снижает влияние колебаний питания, повышая надежность системы. Оптимизация выходных фильтров и логики управления помогает снизить электромагнитные помехи при работе двигателя, улучшая эффективность привода.

На практике также важно оптимизировать стратегии управления. Корректировка параметров управления и оптимизация характеристик запуска/остановки может снизить механические нагрузки и продлить срок службы оборудования. Цепи обнаружения тока и напряжения в схеме управления могут быть использованы для реализации передовых алгоритмов управления (например, PID-управления), обеспечивая стабильный выход при колебаниях нагрузки. Интеграция передовых функций мониторинга и диагностики позволяет в реальном времени отслеживать ключевые параметры и предотвращать потенциальные отказы.

Дизайн защитных цепей обеспечивает быстрое отключение питания при аномальных условиях, предотвращая повреждение инвертора и двигателя. Поэтому улучшение производительности инвертора требует комплексного подхода, который учитывает производительность устройства, интеграцию системы и передовые стратегии управления, чтобы максимизировать общую производительность. Как показано на рисунке 1.

4 Кейс-стадия

Испытательная лаборатория автомобильных компонентов использовала 4 кВт ABB ACS550 инвертор для испытаний производительности трансмиссии. Первоначальная оценка показала эффективность всего 90% при полной нагрузке, что значительно ниже 95%, требуемых по стандарту GB 18613-2020 уровня IE3. Кроме того, время отклика на запуск/остановку достигало 200 мс, что вызывало нестабильность данных испытаний.

Инженерная команда внедрила серию оптимизационных мер: настройка параметров PID-управления инвертора и оптимизация кривых запуска/остановки значительно снизила механические нагрузки, сократив время отклика до менее 50 мс и существенно улучшив стабильность данных испытаний. На аппаратном уровне, переход на эффективную систему охлаждения и конденсаторы с низкими потерями повысил эффективность до 92%, приближаясь к стандарту IE3. Было введено передовое программное обеспечение для мониторинга в реальном времени и предиктивного обслуживания, что снизило незапланированные простои. Среднее время между отказами (MTBF) увеличилось с 800 часов до более 1500 часов. Кроме того, оптимизация совместимости двигателя и инвертора, а также пути передачи сигналов улучшили точность управления и надежность результатов испытаний.

Благодаря этим комплексным оптимизациям общая производительность испытательного стенда значительно улучшилась, а эффективность и надежность инвертора достигли новых уровней. Этот кейс демонстрирует эффективную практику сочетания технической и управленческой оптимизации для улучшения производительности инверторов.

5 Оптимизация дизайна систем управления инверторами

При обсуждении оптимизации дизайна систем управления инверторами следует сосредоточиться на следующих аспектах:

Инновации в стратегиях управления: использование передовых алгоритмов, таких как нечеткая логика или нейронные сети, для улучшения скорости отклика системы и точности управления, обеспечивая более точное регулирование скорости и момента двигателя, тем самым улучшая общую производительность испытательного стенда.

Улучшение производительности аппаратного обеспечения: использование высокоэффективных электронных компонентов (например, IGBT или MOSFET), оптимизация схемы размещения для снижения потерь и повышения надежности, а также улучшение теплового дизайна для предотвращения перегрева и продления срока службы.

Интеграция системы и технологии связи: использование промышленного Ethernet или беспроводной связи для эффективного обмена данными и совместимости системы, облегчающее интеграцию в умное производство и платформы промышленного интернета вещей (IIoT).

Мониторинг в реальном времени и адаптивное управление: использование датчиков и инструментов анализа данных для мониторинга состояния оборудования в реальном времени, в сочетании с адаптивными алгоритмами для автоматической корректировки рабочих параметров в ответ на изменения нагрузки и окружающей среды, поддерживая оптимальную производительность.

6 Заключение и направления будущего развития

При оценке и оптимизации производительности инверторов в проектировании испытательных стендов необходимо признать их роль как ключевых компонентов электрических приводных систем, напрямую влияющих на общую производительность испытательного стенда. Ключевые показатели производительности включают точность управления скоростью, время отклика, энергоэффективность и надежность. В высокоточных испытательных стендах улучшение точности управления скоростью является центральным элементом оптимизации. Время отклика критично для тестов, требующих частых изменений скорости; его оптимизация может существенно повысить эффективность. Улучшения дизайна, такие как передовые системы охлаждения и компоненты с низкими потерями, могут эффективно повысить энергоэффективность и снизить потребление энергии.

Впереди, с развитием промышленной автоматизации и умного производства, применение инверторов в испытательных стендах станет еще более widespread. Интеллектуальные инверторы будут предлагать улучшенные возможности мониторинга в реальном времени, корректировки состояния и предиктивного обслуживания, что еще больше снизит частоту отказов и повысит эффективность. Сетевые инверторы будут интегрироваться глубже в промышленный интернет, обеспечивая передовой мониторинг и удаленное управление. Применение новых полупроводниковых материалов (например, SiC, GaN) улучшит производительность, снизит размер и вес, а также повысит эффективность и надежность. Передовые алгоритмы управления (например, улучшенное PID или нечеткая логика) обеспечат превосходную производительность в сложных условиях работы.

7 Заключение

Эта статья систематически описывает ключевые аспекты оценки и оптимизации производительности инверторов в проектировании испытательных стендов, подчеркивая их важность для улучшения точности управления скоростью, времени отклика, энергоэффективности и надежности. Значительные улучшения производительности могут быть достигнуты через оптимизированный дизайн и стратегии управления, при этом подчеркивается критическая роль интеллектуализации и сетевого взаимодействия в будущем развитии, а также центральная роль технологических инноваций в повышении эффективности и надежности. Непрерывное технологическое развитие и оптимизация применения позволят инверторам лучше соответствовать высоким стандартам испытательных стендов и соответствовать тенденциям интеллектуализации и сетевого взаимодействия.