در کاربردهای صنعتی مدرن، انوکتورها نقش مهمی به عنوان اجزای کلیدی سیستمهای پیشران الکتریکی دارند. آنها با امکان کنترل دقیق سرعت و کاهش موثر مصرف انرژی، بهبود میبخشند به کارایی و قابلیت اطمینان کلی سیستم. این مقاله بر ارزیابی عملکرد و بهینهسازی انوکتورها در طراحی دستگاه آزمایش تمرکز دارد.

به عنوان پلتفرمهای آزمایشی که شرایط عملیاتی واقعی را شبیهسازی میکنند، دستگاههای آزمایشی نیازهای عملکردی بالاتری را بر انوکتورها تحمیل میکنند. این مقاله عملکرد انوکتورها تحت شرایط مختلف عملیاتی را تحلیل میکند، از جمله معیارهای کلیدی مانند دقت کنترل سرعت، زمان پاسخ و مصرف انرژی. همچنین بحث میکند که چگونه میتوان با استفاده از پارامترهای طراحی بهینه و استراتژیهای کنترلی، کارایی انوکتورها را بیشتر بهبود بخشید، درک عمیقتر و راهنمایی برای کاربردهای صنعتی فراهم میکند و به بهینهسازی مداوم در کارایی و عملکرد میپردازد.

1 وضعیت فعلی و چالشهای انوکتورها در دستگاههای آزمایشی

استفاده از انوکتورها در دستگاههای آزمایشی به یک روند مهم در صنعت مدرن تبدیل شده است، که با تنظیم فرکانس ورودی موتور امکان کنترل دقیق سرعت و مدیریت انرژی را فراهم میکند. دادهها نشان میدهند که در صنایع سنگین و تولید، استفاده از انوکتورها بیش از 85٪ است، که انعکاسی از پذیرش گسترده آنها در خودکارسازی صنعتی است. با این حال، دستگاههای آزمایشی نیازهای بالاتری را بر انوکتورها تحمیل میکنند، به ویژه در دقت کنترل سرعت و سرعت پاسخ. در کاربردهای صنعتی استاندارد، دقت کنترل سرعت ±0.5٪ است، اما در دستگاههای آزمایشی با دقت بالا، باید به ±0.1٪ یا بهتر بهبود یابد، با زمانهای پاسخ در سطح میلیثانیه، که به طور قابل توجهی پیچیدگی طراحی سیستم کنترل را افزایش میدهد.

مدیریت انرژی نیز به همان اندازه حیاتی است. دستگاههای آزمایشی اغلب تحت بارهای سنگین برای دورههای طولانی عمل میکنند، که نیازمند انوکتورهای با کارایی بالا هستند. مطالعات نشان میدهند که انوکتورهای بهینه شده میتوانند بیش از 30٪ انرژی را تحت شرایط خاص صرفهجویی کنند، که اهمیت کاهش مصرف انرژی در حال حفظ عملکرد بالا را برجسته میکند. علاوه بر این، در شرایط حدی مانند دمای بالا، نرخ خرابی انوکتورها به طور قابل توجهی افزایش مییابد، که طراحی مقاوم برای قابلیت اطمینان و دوام ضروری است تا عملکرد پایدار بلندمدت را تضمین کند.

با پیشرفت خودکارسازی صنعتی، تقاضا برای انوکتورهای هوشمند و شبکهای در حال افزایش است. انوکتورهای هوشمند میتوانند وضعیت عملیاتی را در زمان واقعی نظارت کرده و تنظیم کنند، نیازهای نگهداری را پیشبینی کنند، نرخ خرابی را کاهش دهند و کارایی را بهبود بخشند. برخی از دستگاههای آزمایشی با استفاده از انوکتورهای هوشمند هزینههای عملیاتی خود را تقریباً 20٪ کاهش دادهاند. به طور خلاصه، کاربردهای انوکتورها در دستگاههای آزمایشی با چالشهای متعددی مواجه هستند، از جمله دقت بالا، پاسخ سریع، کارایی انرژی، قابلیت اطمینان و هوشمندی.

2 روشهای ارزیابی شاخصهای کلیدی عملکرد

در ارزیابی عملکرد انوکتورها، چندین شاخص کلیدی ضروری است. این معیارها نه تنها عملکرد پایه را منعکس میکنند، بلکه به عنوان پایه ارزیابی عملکرد در کاربردهای خاص نیز عمل میکنند.

دقت کنترل سرعت یک شاخص اصلی است که انحراف بین سرعت خروجی واقعی و نقطه تنظیم را اندازهگیری میکند. کاربردهای عمومی نیاز به دقت در محدوده ±0.5٪ دارند، در حالی که کاربردهای با دقت بالا ممکن است نیاز به ±0.1٪ یا بیشتر داشته باشند. روشهای ارزیابی شامل تست عملکرد خروجی تحت بارها و سرعتهای مختلف است.

زمان پاسخ یک معیار دیگر مهم است که به عنوان زمان لازم برای رسیدن انوکتور به سرعت هدف بعد از دریافت دستور تعریف میشود. در کاربردهای با عملکرد بالا، زمان پاسخ باید در محدوده میلیثانیه کنترل شود.

کارایی انرژی با اندازهگیری مصرف انرژی تحت بارهای مختلف ارزیابی میشود. انوکتورهای با کارایی بالا میتوانند مصرف انرژی را به طور قابل توجهی کاهش دهند در حالی که عملکرد را حفظ میکنند. مطالعات نشان میدهند که انوکتورهای کارآمد میتوانند تا 30٪ از انرژی الکتریکی را صرفهجویی کنند. ارزیابی کارایی معمولاً شامل محاسبه نسبت توان ورودی به توان خروجی تحت شرایط عملیاتی مختلف است.قابلیت اطمینان و دوام از طریق تستهای بلندمدت تحت شرایط محیطی حدی برای تعیین پایداری و عمر مفید تعیین میشود.

سطح صدایی، اگرچه اغلب نادیده گرفته میشود، در کاربردهای با صدای پایین مهم است و معمولاً باید زیر 60 دسیبل کنترل شود. ارزیابی جامع این شاخصها امکان ارزیابی کامل عملکرد انوکتورها را فراهم میکند و پایه علمی برای بهینهسازی در کاربردهای خاص ارائه میدهد.

3 بهبود عملکرد انوکتورها در دستگاههای آزمایشی

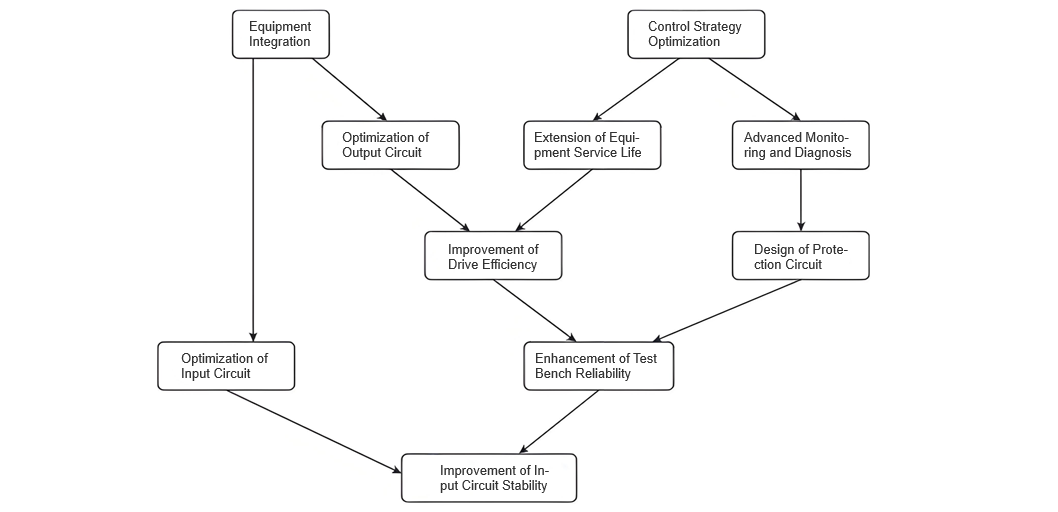

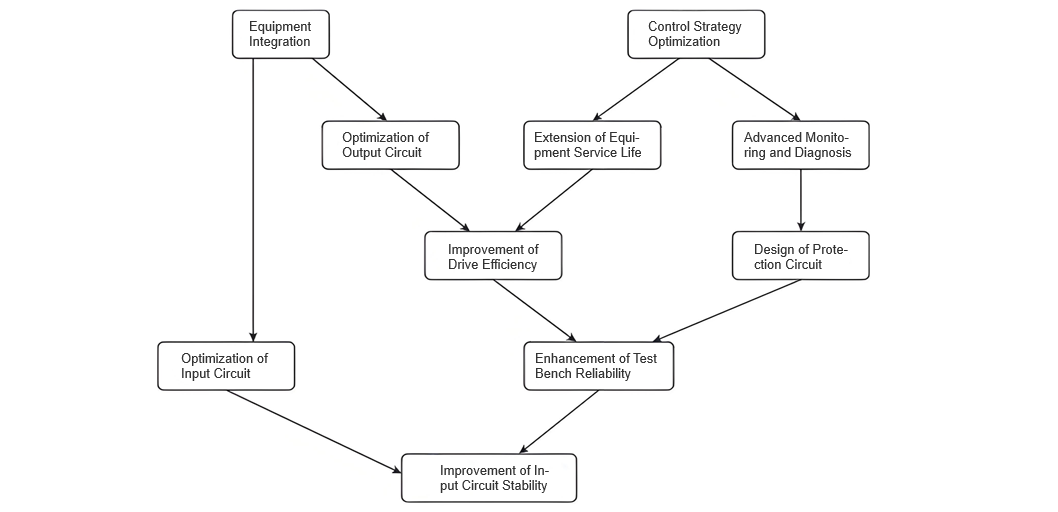

بهبود عملکرد انوکتورها در دستگاههای آزمایشی شامل نه تنها بهینهسازی دستگاه خود، بلکه ادغام مؤثر آن در سیستم دستگاه آزمایشی و تضمین عملکرد بهینه تحت شرایط عملیاتی مختلف است. شماتیک کنترل نمای کلی اتصالات و منطق کنترل انوکتور را ارائه میدهد و به عنوان نقطه شروع برای درک و بهبود عملکرد آن عمل میکند.

در کاربردهای انوکتور، طراحی مدارهای ورودی و خروجی بسیار حیاتی است. یک مدار ورودی پایدار با فیلترهای مؤثر تأثیر نوسانات تغذیه را کاهش میدهد و قابلیت اطمینان سیستم را افزایش میدهد. بهینهسازی فیلترهای خروجی و منطق کنترل به کاهش تداخل الکترومغناطیسی در حین عملکرد موتور کمک میکند و کارایی پیشران را بهبود میبخشد.

در کاربردهای عملی، بهینهسازی استراتژیهای کنترلی نیز به همان اندازه مهم است. تنظیم پارامترهای کنترلی و بهینهسازی مشخصات شروع/توقف میتواند تنش مکانیکی را کاهش داده و عمر تجهیزات را افزایش دهد. مدارهای تشخیص جریان و ولتاژ در شماتیک کنترل میتوانند برای اجرای الگوریتمهای کنترلی پیشرفته (مثلاً کنترل PID) استفاده شوند تا خروجی پایدار را در طول تغییرات بار تضمین کنند. ادغام عملکردهای نظارتی و تشخیصی پیشرفته امکان نظارت زنده بر پارامترهای کلیدی و پیشگیری از خرابیهای بالقوه را فراهم میکند.

طراحی مدار محافظ امکان قطع سریع تغذیه در شرایط غیرعادی را فراهم میکند تا خسارت به انوکتور و موتور را جلوگیری کند. بنابراین، بهبود عملکرد انوکتور نیازمند رویکرد جامعی است که عملکرد دستگاه، یکپارچگی سیستم و استراتژیهای کنترل پیشرفته را در نظر بگیرد تا عملکرد کلی را به حداکثر برساند. همانطور که در شکل 1 نشان داده شده است.

4 مطالعه موردی

یک مرکز آزمایشی قطعات خودرو از انوکتور 4 کیلووات ABB ACS550 برای آزمایش عملکرد جعبهدنده استفاده کرد. ارزیابی اولیه نشان داد که کارایی فقط 90٪ در بار کامل بود، که به طور قابل توجهی کمتر از 95٪ مورد نیاز سطح کارایی IE3 در استاندارد GB 18613-2020 بود. علاوه بر این، زمان پاسخ شروع/توقف به 200 میلیثانیه رسید، که باعث عدم پایداری دادههای آزمایشی شد.

تیم مهندسی یک سری از اقدامات بهینهسازی را اجرا کرد: با تنظیم پارامترهای کنترل PID انوکتور و بهینهسازی منحنیهای شروع/توقف، تنش مکانیکی به طور قابل توجهی کاهش یافت، زمان پاسخ به زیر 50 میلیثانیه کاهش یافت و پایداری دادههای آزمایشی به طور قابل توجهی بهبود یافت. از نظر سختافزاری، بهروزرسانی به سیستم خنکسازی کارآمد و خازنهای با ضریب زیان پایین کارایی را به 92٪ افزایش داد، به سطح استاندارد IE3 نزدیک شد. نرمافزار نظارت پیشرفته برای نظارت زنده بر دادههای عملیاتی و نگهداری پیشبینی شده معرفی شد که منجر به کاهش توقفهای غیرplaned شد. میانگین زمان بین خرابیها (MTBF) از 800 ساعت به بیش از 1500 ساعت افزایش یافت. علاوه بر این، بهینهسازی تطبیق موتور-انوکتور و مسیرهای انتقال سیگنال دقت کنترل را بهبود بخشید و قابلیت اطمینان نتایج آزمایشی را افزایش داد.

از طریق این بهینهسازیهای جامع، عملکرد کلی دستگاه آزمایشی به طور قابل توجهی بهبود یافت و کارایی و قابلیت اطمینان انوکتور به سطوح جدیدی رسید. این مطالعه عملیات مؤثر ترکیب بهینهسازیهای فنی و مدیریتی برای بهبود عملکرد انوکتور را نشان میدهد.

5 طراحی بهینه سیستمهای کنترل انوکتور

هنگام بحث درباره طراحی بهینه سیستمهای کنترل انوکتور، تمرکز باید بر جنبههای زیر باشد:

نوآوری در استراتژیهای کنترل: استفاده از الگوریتمهای پیشرفته مانند منطق فازی یا شبکههای عصبی برای بهبود سرعت پاسخ و دقت کنترل، امکان تنظیم دقیقتر سرعت و گشتاور موتور و بهبود عملکرد کلی دستگاه آزمایشی.

افزایش عملکرد سختافزاری: استفاده از مولفههای الکترونیکی با کارایی بالا (مانند IGBT یا MOSFET)، بهینهسازی طرح مدار برای کاهش زیانها و بهبود قابلیت اطمینان، و بهبود طراحی حرارتی برای جلوگیری از گرم شدن و افزایش عمر مفید.

یکپارچگی سیستم و فناوری ارتباطی: استفاده از اترنت صنعتی یا ارتباطات بیسیم برای مبادله دادههای کارآمد و سازگاری سیستم، تسهیل یکپارچگی در سیستمهای تولید هوشمند و پلتفرمهای اینترنت اشیاء صنعتی (IIoT).

نظارت زنده و کنترل تطبیقی: استفاده از سنسورها و ابزارهای تحلیل داده برای نظارت زنده بر وضعیت تجهیزات، ترکیب با الگوریتمهای تطبیقی برای تنظیم خودکار پارامترهای عملیاتی در پاسخ به تغییرات بار و شرایط محیطی، حفظ عملکرد بهینه.

6 نتیجهگیری و جهتهای توسعه آینده

هنگام ارزیابی و بهینهسازی عملکرد انوکتورها در طراحی دستگاههای آزمایشی، ضروری است که نقش آنها به عنوان اجزای کلیدی سیستمهای پیشران الکتریکی را بشناسیم که مستقیماً تأثیر میگذارند بر عملکرد کلی دستگاه آزمایشی. شاخصهای عملکرد کلیدی شامل دقت کنترل سرعت، زمان پاسخ، کارایی انرژی و قابلیت اطمینان است. در دستگاههای آزمایشی با دقت بالا، بهبود دقت کنترل سرعت مرکزی بهینهسازی است. زمان پاسخ برای آزمونهایی که نیاز به تغییرات مکرر سرعت دارند بسیار مهم است؛ بهینهسازی آن میتواند به طور قابل توجهی کارایی را افزایش دهد. بهبودهای طراحی مانند سیستمهای خنکسازی پیشرفته و مولفههای با زیان پایین میتوانند به طور موثر کارایی انرژی را افزایش دهند و مصرف انرژی را کاهش دهند.

در آینده، با پیشرفت خودکارسازی صنعتی و تولید هوشمند، کاربردهای انوکتورها در دستگاههای آزمایشی حتی بیشتر گسترده خواهند شد. انوکتورهای هوشمند امکان نظارت زنده، تنظیم وضعیت و نگهداری پیشبینی شده را فراهم خواهند کرد، که به طور قابل توجهی نرخ خرابی را کاهش داده و کارایی را افزایش میدهد. انوکتورهای شبکهای به طور عمیقتری در اینترنت صنعتی یکپارچه خواهند شد، که امکان نظارت پیشرفته و کنترل دوردست را فراهم میکند. استفاده از مواد نیمهرسانا جدید (مانند SiC، GaN) عملکرد را افزایش میدهد، اندازه و وزن را کاهش میدهد و کارایی و قابلیت اطمینان را بهبود میبخشد. الگوریتمهای کنترل پیشرفته (مانند PID بهبود یافته یا کنترل منطق فازی) عملکرد برتر را در شرایط عملیاتی پیچیده امکانپذیر میکنند.

7 نتیجهگیری

این مقاله به طور سیستماتیک جنبههای کلیدی ارزیابی و بهینهسازی عملکرد انوکتورها در طراحی دستگاههای آزمایشی را بیان میکند، که اهمیت آنها در بهبود دقت کنترل سرعت، زمان پاسخ، کارایی انرژی و قابلیت اطمینان را تاکید میکند. با استفاده از طراحی و استراتژیهای کنترلی بهینه، میتوان به طور قابل توجهی عملکرد را بهبود بخشید، در حالی که نقش حیاتی هوشمندی و شبکهای در توسعه آینده و نقش مرکزی نوآوری فنی در افزایش کارایی و قابلیت اطمینان را برجسته میکند. پیشرفت فنی مداوم و بهینهسازی کاربردی میتواند انوکتورها را قادر سازد به برآوردن استانداردهای بالای دستگاههای آزمایشی و هماهنگی با روندهای هوشمندی و شبکهای شدن.