Современные промышленные применения инверторы играют ключевую роль как основные компоненты электроприводных систем. Они обеспечивают точное управление скоростью и эффективно снижают энергопотребление, тем самым повышая общую эффективность и надежность системы. Эта статья сосредоточена на оценке производительности и оптимизации инверторов в проектировании испытательных стендов.

Как экспериментальные платформы, имитирующие реальные условия эксплуатации, испытательные стенды предъявляют более высокие требования к производительности инверторов. В статье анализируется производительность инверторов при различных условиях работы, включая ключевые показатели, такие как точность управления скоростью, время отклика и энергопотребление. Также обсуждается, как еще больше повысить эффективность инверторов за счет оптимизированных параметров дизайна и стратегий управления, предоставляя более глубокое понимание и руководство для промышленных применений, и способствуя непрерывной оптимизации эффективности и производительности.

1 Текущее состояние и вызовы инверторов на испытательных стендах

Применение инверторов на испытательных стендах стало значительным трендом в современной промышленности, позволяя точно управлять скоростью и энергоресурсами путем регулирования частоты входного сигнала двигателя. Данные показывают, что в тяжелой промышленности и производстве использование инверторов превышает 85%, что отражает их широкое распространение в промышленной автоматизации. Однако испытательные стенды предъявляют более высокие требования к инверторам, особенно в точности управления скоростью и скорости отклика. В стандартных промышленных применениях точность управления скоростью составляет ±0,5%, но на высокоточных испытательных стендах ее необходимо улучшить до ±0,1% или лучше, с временем отклика на уровне миллисекунд, что значительно увеличивает сложность проектирования системы управления.

Управление энергией также является критически важным. Испытательные стенды часто работают под высокими нагрузками в течение длительного времени, требуя высокоэффективных инверторов. Исследования показывают, что оптимизированные инверторы могут экономить более 30% энергии при определенных условиях, что делает необходимым снижение энергопотребления при сохранении высокой производительности. Кроме того, в экстремальных условиях, таких как высокие температуры, частота отказов инверторов значительно увеличивается, что требует прочного дизайна для обеспечения надежности и долговечности, чтобы гарантировать стабильную работу в долгосрочной перспективе.

С развитием промышленной автоматизации растет спрос на интеллектуальные и сетевые инверторы. Интеллектуальные инверторы могут в режиме реального времени мониторить и корректировать состояние работы, прогнозировать потребности в обслуживании, снижать частоту отказов и повышать эффективность. Некоторые испытательные стенды снизили операционные затраты примерно на 20% благодаря использованию интеллектуальных инверторов. В заключение, применение инверторов на испытательных стендах сталкивается с множеством вызовов, включая высокую точность, быстрый отклик, энергоэффективность, надежность и интеллектуальность.

2 Методы оценки ключевых показателей производительности

При оценке производительности инверторов несколько ключевых показателей являются необходимыми. Эти метрики не только отражают базовую производительность, но и служат основой для оценки производительности в конкретных приложениях.

Точность управления скоростью является ключевым показателем, измеряющим отклонение фактической выходной скорости от заданного значения. Общие применения требуют точности в пределах ±0,5%, тогда как высокоточные приложения могут требовать ±0,1% или выше. Методы оценки включают тестирование выходной производительности при различных нагрузках и скоростях.

Время отклика является еще одним важным показателем, определяющим время, необходимое инвертору, чтобы достичь целевой скорости после получения команды. В высокопроизводительных приложениях время отклика должно быть контролируемо в пределах миллисекунд.

Энергоэффективность оценивается путем измерения энергопотребления при различных нагрузках. Высокоэффективные инверторы значительно снижают энергопотребление, сохраняя производительность. Исследования показывают, что эффективные инверторы могут экономить до 30% электроэнергии. Оценка эффективности обычно включает расчет отношения входной мощности к выходной мощности при различных условиях работы.Надежность и долговечность оцениваются посредством долгосрочного тестирования в экстремальных условиях окружающей среды, чтобы определить стабильность и срок службы.

Уровень шума, хотя и часто игнорируется, важен в приложениях с низким уровнем шума и обычно должен быть контролируем ниже 60 дБ. Комплексная оценка этих показателей позволяет провести всестороннюю оценку производительности инверторов и предоставляет научную основу для оптимизации в конкретных приложениях.

3 Повышение производительности инверторов на испытательных стендах

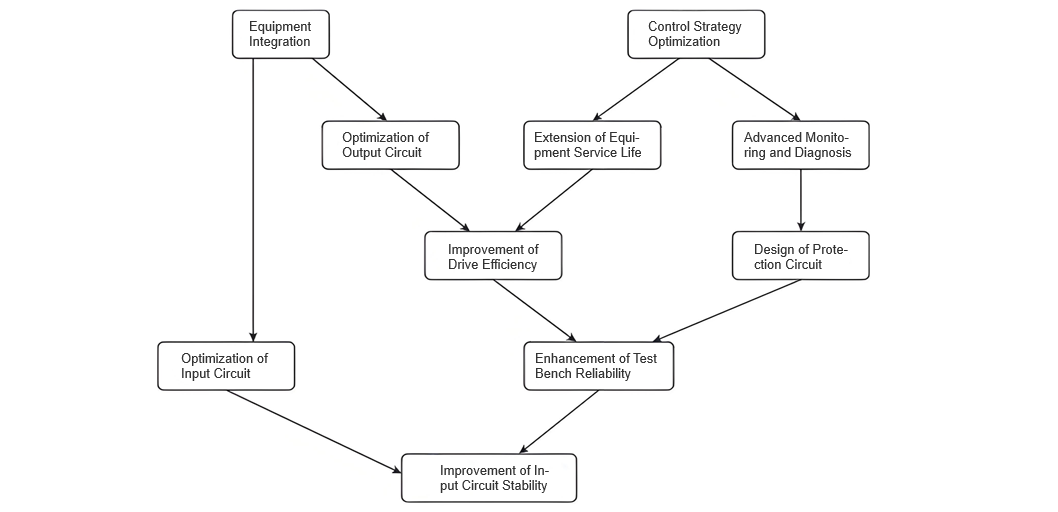

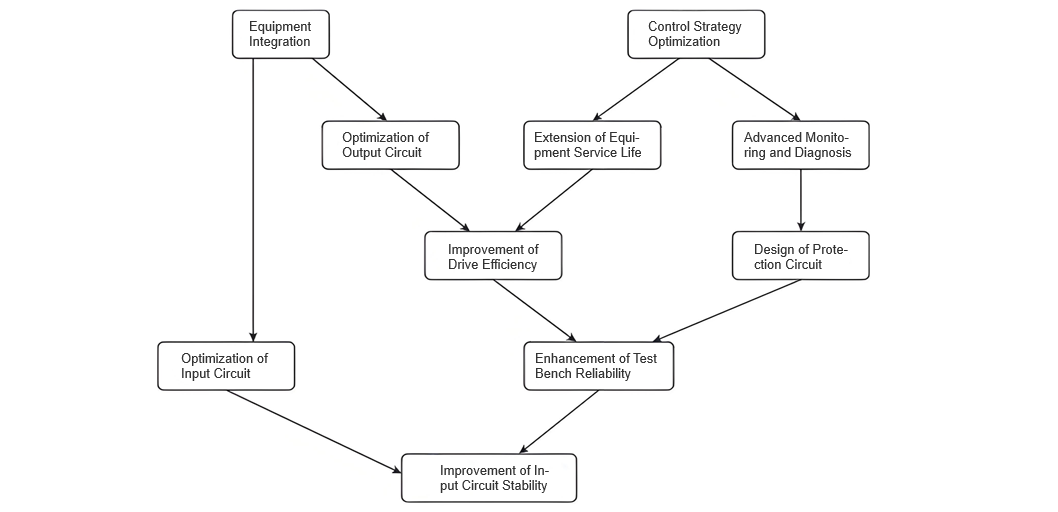

Улучшение производительности инверторов на испытательных стендах включает не только оптимизацию самого устройства, но и эффективное интегрирование его в систему испытательного стенда и обеспечение оптимальной производительности при различных условиях работы. Схема управления предоставляет обзор подключений и логики управления инвертора, служа отправной точкой для понимания и улучшения его производительности.

В приложениях инверторов дизайн входных и выходных цепей особенно критичен. Стабильная входная цепь с эффективной фильтрацией снижает влияние колебаний питания, повышая надежность системы. Оптимизация выходных фильтров и логики управления помогает снизить электромагнитные помехи при работе двигателя, улучшая эффективность привода.

В практических приложениях также важно оптимизировать стратегии управления. Корректировка параметров управления и оптимизация характеристик запуска/остановки могут снизить механические напряжения и продлить срок службы оборудования. Цепи обнаружения тока и напряжения в схеме управления можно использовать для реализации передовых алгоритмов управления (например, PID-управления), обеспечивая стабильный выход при колебаниях нагрузки. Интеграция передовых функций мониторинга и диагностики позволяет в реальном времени отслеживать ключевые параметры и предотвращать потенциальные отказы.

Дизайн защитных цепей обеспечивает быстрое отключение питания при аномальных условиях, предотвращая повреждение инвертора и двигателя. Поэтому повышение производительности инверторов требует комплексного подхода, учитывающего производительность устройства, системную интеграцию и передовые стратегии управления, чтобы максимизировать общую производительность. Как показано на рисунке 1.

4 Кейс-стадия

На испытательном стенде для автомобильных компонентов использовался инвертор ABB ACS550 мощностью 4 кВт для тестирования производительности трансмиссии. Первоначальная оценка показала, что эффективность составляла всего 90% при полной нагрузке, что значительно ниже 95%, требуемых стандартом GB 18613-2020 для уровня IE3. Кроме того, время отклика на запуск/остановку достигало 200 мс, что вызывало нестабильность тестовых данных.

Инженерная команда внедрила серию оптимизационных мер: настройка параметров PID-управления инвертора и оптимизация кривых запуска/остановки значительно снизили механические напряжения, сократив время отклика до менее 50 мс и значительно улучшив стабильность тестовых данных. На аппаратном уровне, переход на эффективную систему охлаждения и низкоэнергетические конденсаторы повысили эффективность до 92%, приближаясь к стандарту IE3. Было внедрено передовое программное обеспечение для мониторинга в режиме реального времени и предиктивного обслуживания, что снизило незапланированные простои. Среднее время между отказами (MTBF) увеличилось с 800 часов до более чем 1500 часов. Кроме того, оптимизация соответствия двигателя и инвертора, а также пути передачи сигналов, улучшили точность управления и надежность результатов тестирования.

Благодаря этим комплексным оптимизациям общая производительность испытательного стенда значительно улучшилась, а эффективность и надежность инвертора достигли новых уровней. Этот кейс демонстрирует эффективную практику сочетания технической и управленческой оптимизации для повышения производительности инверторов.

5 Оптимизация дизайна систем управления инверторов

При обсуждении оптимизации дизайна систем управления инверторов следует сосредоточиться на следующих аспектах:

Инновации в стратегиях управления: использование передовых алгоритмов, таких как нечеткая логика или нейронные сети, для улучшения скорости отклика системы и точности управления, позволяя более точно регулировать скорость и момент двигателя, тем самым повышая общую производительность испытательного стенда.

Улучшение производительности аппаратного обеспечения: использование высокоэффективных электронных компонентов (например, IGBT или MOSFET), оптимизация размещения цепей для снижения потерь и повышения надежности, улучшение термического дизайна для предотвращения перегрева и продления срока службы.

Интеграция системы и технологии связи: использование промышленного Ethernet или беспроводной связи для эффективного обмена данными и совместимости системы, облегчающее интеграцию в системы умного производства и промышленного интернета вещей (IIoT).

Мониторинг в режиме реального времени и адаптивное управление: использование датчиков и инструментов анализа данных для мониторинга состояния оборудования в режиме реального времени, в сочетании с адаптивными алгоритмами для автоматической корректировки рабочих параметров в ответ на изменения нагрузки и условий окружающей среды, поддерживая оптимальную производительность.

6 Заключение и направления будущего развития

При оценке и оптимизации производительности инверторов в проектировании испытательных стендов необходимо признать их роль как ключевых компонентов электроприводных систем,直接影响测试台的整体性能。关键性能指标包括速度控制精度、响应时间、能效和可靠性。在高精度测试台上,提高速度控制精度是优化的核心。对于需要频繁改变速度的测试,响应时间至关重要;优化它可以显著提高效率。通过改进设计,如采用先进的冷却系统和低损耗元件,可以有效提高能效并减少能耗。

展望未来,随着工业自动化和智能制造的进步,测试台中的逆变器应用将变得更加广泛。智能逆变器将提供增强的实时监控、状态调整和预测性维护功能,进一步降低故障率并提高效率。联网逆变器将更深入地集成到工业互联网中,实现高级监控和远程控制。新型半导体材料(例如SiC、GaN)的应用将进一步提高性能,减小尺寸和重量,并提高效率和可靠性。先进的控制算法(例如增强PID或模糊逻辑控制)将在复杂工作条件下实现卓越性能。

7 结论

本文系统地概述了测试台设计中逆变器性能评估和优化的关键方面,强调了它们在提高速度控制精度、响应时间、能效和可靠性方面的重要性。通过优化设计和控制策略,可以实现显著的性能提升,同时突出了智能化和网络化在未来发展中的关键作用,以及技术创新在提高效率和可靠性方面的核心作用。持续的技术进步和应用优化将使逆变器更好地满足测试台的高标准要求,并与智能化和网络化的趋势保持一致。

请允许我纠正上述翻译中的错误部分,并重新翻译剩余的内容:

6 Заключение и направления будущего развития

При оценке и оптимизации производительности инверторов в проектировании испытательных стендов необходимо признать их роль как ключевых компонентов электроприводных систем, которые напрямую влияют на общую производительность испытательного стенда. Ключевые показатели производительности включают точность управления скоростью, время отклика, энергоэффективность и надежность. В высокоточных испытательных стендах улучшение точности управления скоростью является центральным элементом оптимизации. Время отклика критично для тестов, требующих частого изменения скорости; его оптимизация может существенно повысить эффективность. Улучшения в дизайне, такие как использование передовых систем охлаждения и компонентов с низкими потерями, могут эффективно повысить энергоэффективность и снизить потребление энергии.

Впереди, с развитием промышленной автоматизации и умного производства, применение инверторов на испытательных стендах станет еще более распространенным. Интеллектуальные инверторы будут предлагать улучшенные возможности мониторинга в режиме реального времени, регулировки состояния и предиктивного обслуживания, что позволит еще больше снизить частоту отказов и повысить эффективность. Сетевые инверторы будут более глубоко интегрироваться в промышленный интернет, обеспечивая передовой мониторинг и удаленный контроль. Применение новых полупроводниковых материалов (например, SiC, GaN) повысит производительность, уменьшит размеры и вес, а также улучшит эффективность и надежность. Передовые алгоритмы управления (например, усовершенствованное PID-управление или нечеткая логика) позволят добиться превосходной производительности в сложных условиях работы.

7 Заключение

В данной статье систематически рассмотрены ключевые аспекты оценки и оптимизации производительности инверторов в проектировании испытательных стендов, подчеркивая их важность для улучшения точности управления скоростью, времени отклика, энергоэффективности и надежности. Значительные улучшения производительности могут быть достигнуты за счет оптимизированного дизайна и стратегий управления, при этом особо выделяется критическая роль интеллектуализации и сетевого взаимодействия в будущем развитии, а также центральная роль технологических инноваций в повышении эффективности и надежности. Непрерывное технологическое развитие и оптимизация применения позволят инверторам лучше соответствовать высоким стандартам испытательных стендов и соответствовать тенденциям интеллектуализации и сетевого взаимодействия.