Nykyisissä teollisissa sovelluksissa inverterit ovat keskeisiä komponentteja sähköisissä ajosysteemeissä. Ne mahdollistavat tarkkan kiertonopeuden säätelyn ja vähentävät tehokkaasti energiankulutusta, mikä parantaa järjestelmän kokonaistehokkuutta ja luotettavuutta. Tämä artikkeli keskittyy inverterien suorituskyvyn arviointiin ja optimointiin mittauspöytäsuunnittelussa.

Koetelakkeina toimivat mittauspöydät, jotka simuloivat oikean maailman toimintaolosuhteita, asettavat invertereille korkeammat suoritusvaatimukset. Artikkelissa analysoidaan inverterien suoritusta erilaisissa toimintatilanteissa, mukaan lukien keskeiset mittarit, kuten nopeuden säätelytarkkuus, vasta-aika ja energiankulutus. Siinä myös käsitellään, miten inverterin tehokkuutta voidaan parantaa optimoituilla suunnitteluparametreilla ja ohjausstrategioilla, tarjoten syvällisempää ymmärrystä ja ohjeistusta teollisiin sovelluksiin sekä edistäen jatkuvaa optimointia tehokkuuden ja suorituskyvyn kannalta.

1 Inverterien nykytila ja haasteet mittauspöydissä

Inverterien käyttö mittauspöydissä on nykyaikaisessa teollisuudessa merkittävä trendi, mikä mahdollistaa tarkan nopeuden säädön ja energiavalvonnan moottorin syöttötason muuttamisen avulla. Aineistot osoittavat, että raskaassa teollisuudessa ja valmistuksessa inverterien käyttö ylittää 85 %, heijastuen niiden laajalle levinneestä käytöstä teollisessa automaatiossa. Mittauspöydät asettavat invertereille kuitenkin korkeammat vaatimukset, erityisesti nopeuden säätelytarkkuuden ja vasta-ajan suhteen. Perinteisissä teollisissa sovelluksissa nopeuden säätelytarkkuus on ±0,5 %, mutta korkeapätevyysmittauspöydissä se on parannettava ±0,1 % tai parempaan, millisekuntitasoisella vasta-ajalla, mikä lisää huomattavasti ohjausjärjestelmän suunnittelun monimutkaisuutta.

Energianhallinta on yhtä tärkeää. Mittauspöydät usein toimivat pitkiä aikoja korkeilla kuormituksilla, mikä vaatii tehokkaita invertereitä. Tutkimukset osoittavat, että optimoidut inverterit voivat säästää yli 30 % energiaa tietyissä olosuhteissa, mikä tekee olennaiseksi vähentää energiankulutusta samalla kun ylläpidetään korkeaa suorituskykyä. Lisäksi äärimmäisissä olosuhteissa, kuten korkeassa lämpötilassa, inverterien epäonnistumisluvut kasvavat huomattavasti, mikä vaatii luotettavan ja kestävän suunnittelun varmistamaan pitkäaikainen vakavarainen toiminta.

Teollisen automaation edistyessä vaatimukset älykkäille ja verkkoyhtenäisille invertereille kasvavat. Älykkäät inverterit pystyvät reaaliaikaisesti monitoroimaan ja säätämään toimintatilaansa, ennustamaan huoltotarvetta, vähentämään epäonnistumisluvuja ja parantamaan tehokkuutta. Joissakin mittauspöydissä älykkäiden inverterien käyttö on vähentänyt toimintakustannuksia noin 20 %. Yhteenvetona inverterien soveltaminen mittauspöydissä kohtaa useita haasteita, kuten korkea tarkkuus, nopea vasta-aika, energiatehokkuus, luotettavuus ja älykkäisyys.

2 Arvioinnin menetelmät keskeisille suoritusindikaattoreille

Inverterin suorituskyvyn arvioinnissa on tärkeitä useita keskeisiä indikaattoreita. Nämä mittarit heijastavat perussuorituskykyä sekä palvelevat pohjana suorituskyvyn arvioinnille erityisissä sovelluksissa.

Nopeuden säätelytarkkuus on ydinindikaattori, joka mittailee todellisen tulosteenopeuden poikkeamaa asetuspisteestä. Yleisissä sovelluksissa tarkkuudesta vaaditaan ±0,5 %, kun taas korkeapätevyyssovelluksissa se voi olla ±0,1 % tai parempi. Arviointimenetelmiin sisältyy testaus eri kuormituksen ja nopeuden ollessa.

Vasta-aika on toinen keskeinen mittari, joka määritellään inverterin tarvitsemaksi ajaksi saavuttaakseen tavoite-nopeuden komennon vastaanottamisen jälkeen. Korkeasuorituskykyisissä sovelluksissa vasta-ajan on oltava millisekuntitasoisessa.

Energiatehokkuus arvioidaan mitaten energiankulutusta eri kuormituksissa. Tehokkaat inverterit vähentävät huomattavasti energiankäyttöä samalla kun ylläpitävät suorituskykyä. Tutkimukset osoittavat, että tehokkaat inverterit voivat säästää jopa 30 % sähköenergiasta. Tehokkuuden arviointi sisältää yleensä laskemista syöttö- ja ulostulovirtauksen suhteen eri toimintatilanteissa.Luotettavuus ja kestävyys arvioidaan pitkäaikaisilla testeillä äärimmäisissä ympäristöolosuhteissa määrittääkseen vakauden ja elinkaaren.

Äänitaso, vaikka usein sivuutetaan, on tärkeä alhaisen äänen sovelluksissa ja yleensä sen on oltava alle 60 dB. Näiden indikaattoreiden kattava arviointi mahdollistaa inverterin suorituskyvyn perusteellisen arvioinnin ja tarjoaa tieteellisen perustan optimointiin erityisissä sovelluksissa.

3 Inverterin suorituskyvyn parantaminen mittauspöydissä

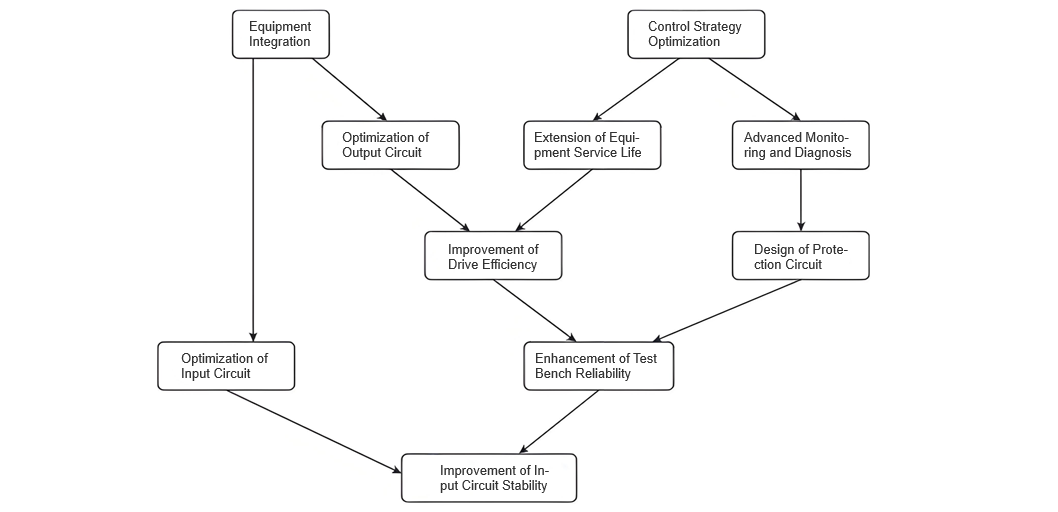

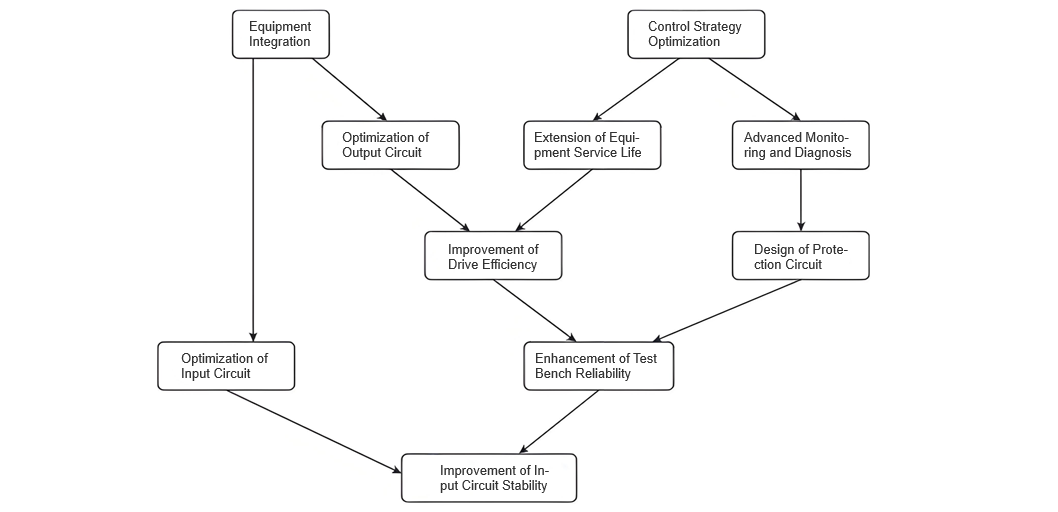

Inverterin suorituskyvyn parantaminen mittauspöydissä sisältää paitsi laitteen itse optimoinnin myös sen tehokkaan integroinnin mittauspöytäjärjestelmään ja sen suorituskyvyn varmistamisen eri toimintatilanteissa. Ohjausskeema antaa yleiskuvan inverterin yhteyksistä ja ohjauslogiikasta, toimien pohjana ymmärtää ja parantaa sen suorituskykyä.

Inverterisovelluksissa syöttö- ja ulostulokierron suunnittelu on erityisen kriittistä. Vakaalla syöttökierralla ja tehokkaalla suodatuksella vähennetään sähköverkon vaihtelujen vaikutusta, mikä parantaa järjestelmän luotettavuutta. Ulostulofiltterien ja ohjauslogiikan optimointi auttaa vähentämään sähkömagneettista häiriötä moottorin toiminnassa, parantaen ajosuorituskykyä.

Praktisissa sovelluksissa ohjausstrategioiden optimointi on yhtä tärkeää. Ohjausparametrien säätö ja käynnistys/pysäytysominaisuuksien optimointi vähentävät mekaanista rasitusta ja pidentävät laitteiston käyttöikää. Syöttö- ja ulostulovirtauksen havaintojärjestelmät ohjausskeemassa voidaan käyttää edistyneiden ohjausalgoritmien (esim. PID-ohjaus) toteuttamiseen, varmistamaan vakaa ulostulo kuorman vaihtelujen aikana. Edistyneiden valvontan ja diagnostiikan toimintojen integrointi mahdollistaa tärkeiden parametrien reaaliaikaisen valvonnan ja potentiaalisten epäonnistumisten ennaltaehkäisyn.

Suojakierron suunnittelu varmistaa nopean sähkön katkaisun epänormaaleissa tilanteissa, estäen inverterin ja moottorin vaurioitumisen. Siksi inverterin suorituskyvyn parantaminen vaatii kokonaisvaltaista lähestymistapaa, joka ottaa huomioon laitteen suorituskyvyn, järjestelmän integroitumisen ja edistyneet ohjausstrategiat maksimoimaan kokonaissuorituskyvyn. Kuten kuvassa 1 nähdään.

4 Tapauksen esimerkki

Auton komponenttien testauslaitoksessa käytettiin 4 kW:n ABB ACS550-inverteriä vaihteiden suorituskyvyn testaamiseen. Alkuperäinen arviointi osoitti vain 90 % tehokkuutta täysi kuormituksessa, mikä oli huomattavasti alempi kuin GB 18613-2020-standardin IE3-tehokkuustasolle vaadittu 95 %. Lisäksi käynnistys/pysäytysvasta-aika oli 200 ms, mikä aiheutti epävakaita testidataa.

Insinööryhtiö toteutti sarjan optimointitoimenpiteitä: säätämällä inverterin PID-ohjausparametreja ja optimoimalla käynnistys/pysäytyskäyrät, mekaaninen rasitus vähentyi huomattavasti, ja vasta-aika lyheni alle 50 ms, mikä paransi huomattavasti testidatan vakautta. Laitteistopuolella tehokkaan jähdytysjärjestelmän ja pienituloisten kondensaattorien käyttöön ottaminen nosti tehokkuuden 92 %:iin, lähestyen IE3-standardia. Edistynyt valvontasoftware otettiin käyttöön reaaliaikaisen toimintadatan valvomiseksi ja ennustavaan huoltoon, mikä vähensi ennakoimattomia aikavälejä. Keskimääräinen aika välillä epäonnistumisia (MTBF) nousi 800 tunnista yli 1 500 tunniksi. Lisäksi moottori-inverterin sopivuuden ja signaalien siirtoreittien optimointi paransi ohjaustarkkuutta ja testitulosten luotettavuutta.

Näiden kattavien optimointitoimenpiteiden avulla mittauspöydän kokonaissuorituskyky parani huomattavasti, ja inverterin tehokkuus ja luotettavuus saavuttivat uuden tason. Tämä tapaus osoittaa tehokasta teknologian ja hallinnon optimoinnin yhdistämistä inverterin suorituskyvyn parantamiseksi.

5 Inverterin ohjausjärjestelmien optimointisuunnittelu

Kun puhutaan inverterin ohjausjärjestelmien optimointisuunnittelusta, painopiste on seuraavilla osa-alueilla:

Ohjausstrategioiden innovaatio: Käyttämällä edistyneitä algoritmeja, kuten sumea logiikka tai neuraalinen verkko, parannetaan järjestelmän vasta-ajaa ja ohjaustarkkuutta, mikä mahdollistaa tarkemman moottorin nopeuden ja momentin säätelyn, parantaen siten mittauspöytäjärjestelmän kokonaissuorituskykyä.

Laitteiston suorituskyvyn parantaminen: Käyttämällä tehokkaita sähkökomponentteja (esim. IGBT:t tai MOSFET:t), optimoimalla piirin asettelua vähennetään hukkaluokkaa ja parannetaan luotettavuutta, ja parantamalla lämpösuunnittelua estetään ylikuumeneminen ja pidentetään käyttöikää.

Järjestelmän integrointi ja viestintätekniikka: Käyttämällä teollista Ethernetia tai langattomaa viestintää tehokkaaseen tiedonsiirtoon ja järjestelmien yhteensopivuuteen, helpotetaan integrointia älykkään valmistuksen ja teollisen Internet of Things (IIoT) -alustoihin.

Reaaliaikainen valvonta ja adaptiivinen ohjaus: Käyttämällä antureita ja data-analyysityökaluja reaaliaikaiseen laitteen tilan valvontaan, yhdistettynä adaptiivisiin algoritmeihin, jotka automaattisesti säädävät toimintaparametreja vastaamaan kuorman vaihteluja ja ympäristömuutoksia, ylläpidetään optimaalista suorituskykyä.

6 Yhteenveto ja tulevaisuuden kehityssuunnat

Inverterien suorituskyvyn arvioinnissa ja optimoinnissa mittauspöytäsuunnittelussa on tärkeää ymmärtää niiden rooli sähköisten ajosysteemien ytimenä, mikä vaikuttaa suoraan mittauspöytäjärjestelmän kokonaissuorituskykyyn. Keskeiset suoritusindikaattorit ovat nopeuden säätelytarkkuus, vasta-aika, energiatehokkuus ja luotettavuus. Korkeapätevyysmittauspöydissä nopeuden säätelytarkkuuden parantaminen on keskeistä optimointiin. Vasta-aika on kriittinen testejä varten, jotka vaativat usein nopeuden muutoksia; sen optimointi voi huomattavasti parantaa tehokkuutta. Suunnittelumuutokset, kuten edistyneet jähdytysjärjestelmät ja pienituloiset komponentit, voivat tehokkaasti parantaa energiatehokkuutta ja vähentää kulutusta.

Tulevaisuudessa, kun teollinen automaatio ja älykkästi valmistus kehittyvät, inverterien soveltaminen mittauspöydissä tulee olemaan vielä laajemmin levinnyttä. Älykkäät inverterit tarjoavat parannettua reaaliaikaisen valvonnan, tilan säätelyn ja ennustavan huollon kykyjä, mikä vähentää huomattavasti epäonnistumisluvuja ja parantaa tehokkuutta. Verkkoyhtenäiset inverterit integroidutaan syvällisemmin teolliseen internetiin, mahdollistaen edistyneen valvonnan ja etäohjauksen. Uusien polttoainemateriaalien (esim. SiC, GaN) käyttö parantaa suorituskykyä, vähentää kokoja ja painoja, ja parantaa tehokkuutta ja luotettavuutta. Edistyneet ohjausalgoritmit (esim. parannettu PID tai sumea logiikka) mahdollistavat erinomaisen suorituskyvyn monimutkaisissa toimintatilanteissa.

7 Yhteenveto

Tässä artikkelissa esitetään järjestelmällisesti inverterien suorituskyvyn arviointin ja optimoinnin keskeiset näkökohdat mittauspöytäsuunnittelussa, korostetaan niiden tärkeyttä nopeuden säätelytarkkuuden, vasta-ajan, energiatehokkuuden ja luotettavuuden parantamisessa. Merkittäviä suorituskyvyn parannuksia voidaan saavuttaa optimoituilla suunnitteluparametreilla ja ohjausstrategioilla, korostetaan älykkyyden ja verkkoyhtenäisyyden keskeistä roolia tulevassa kehityksessä sekä teknologian innovaation keskeistä roolia tehokkuuden ja luotettavuuden parantamisessa. Jatkuva teknologinen kehitys ja sovelluksen optimointi mahdollistavat inverterien paremman vastaamisen mittauspöytien korkeisiin standardiin ja niiden yhdenmukaisuuden älykkyyden ja verkkoyhtenäisyyden kanssa.