In modernen industriellen Anwendungen spielen Inverter als Schlüsselkomponenten von elektrischen Antriebssystemen eine entscheidende Rolle. Sie ermöglichen eine präzise Drehzahlregelung und reduzieren effektiv den Energieverbrauch, was die Gesamteffizienz und -zuverlässigkeit des Systems steigert. Dieser Artikel konzentriert sich auf die Leistungsbewertung und -optimierung von Invertern in der Prüfstandsauslegung.

Als experimentelle Plattformen, die reale Betriebsbedingungen simulieren, stellen Prüfstände höhere Leistungsanforderungen an Inverter. Das Papier analysiert die Inverterleistung unter verschiedenen Betriebsbedingungen, einschließlich wichtiger Kenngrößen wie Drehzahlgenauigkeit, Reaktionszeit und Energieverbrauch. Es diskutiert auch, wie die Invertereffizienz durch optimierte Designparameter und Steuerstrategien weiter verbessert werden kann, um ein tieferes Verständnis und Leitlinien für industrielle Anwendungen bereitzustellen und eine kontinuierliche Optimierung in Effizienz und Leistung zu fördern.

1 Aktueller Stand und Herausforderungen von Invertern in Prüfständen

Die Anwendung von Invertern in Prüfständen ist ein bedeutender Trend in der modernen Industrie, indem sie eine präzise Drehzahlregelung und Energiemanagement durch Anpassung der Motor-Eingangsfrequenz ermöglichen. Daten zeigen, dass in der Schwerindustrie und Fertigung der Einsatz von Invertern über 85% ausmacht, was ihre weite Verbreitung in der industriellen Automatisierung widerspiegelt. Allerdings stellen Prüfstände höhere Anforderungen an Inverter, insbesondere in Bezug auf Drehzahlgenauigkeit und Reaktionsgeschwindigkeit. In standardisierten industriellen Anwendungen beträgt die Drehzahlgenauigkeit ±0,5%, aber in hochpräzisen Prüfständen muss sie auf ±0,1% oder besser verbessert werden, mit Millisekunden-Reaktionszeiten, was die Komplexität des Steuersystemdesigns erheblich erhöht.

Energiemanagement ist ebenso kritisch. Prüfstände arbeiten oft über lange Zeiträume unter hohen Lasten, wodurch hoch-effiziente Inverter erforderlich sind. Studien zeigen, dass optimierte Inverter unter bestimmten Bedingungen mehr als 30% Energie sparen können, was es unerlässlich macht, den Energieverbrauch bei gleichzeitiger Aufrechterhaltung hoher Leistung zu reduzieren. Darüber hinaus steigen bei extremen Bedingungen wie hohen Temperaturen die Ausfallraten von Invertern signifikant, was robuste Designs zur Erhöhung der Zuverlässigkeit und Haltbarkeit zur Gewährleistung eines langfristig stabilen Betriebs notwendig macht.

Mit dem Fortschritt der industriellen Automatisierung wächst die Nachfrage nach intelligenten und vernetzten Invertern. Intelligente Inverter können den Betriebsstatus in Echtzeit überwachen und anpassen, Wartungsbedarfe vorhersagen, Ausfallraten reduzieren und die Effizienz steigern. Einige Prüfstände haben durch den Einsatz intelligenter Inverter die Betriebskosten um etwa 20% reduziert. Zusammengefasst stellen Inverteranwendungen in Prüfständen mehrere Herausforderungen dar, einschließlich hoher Präzision, schneller Reaktion, Energieeffizienz, Zuverlässigkeit und Intelligenz.

2 Bewertungsmethoden für wesentliche Leistungsindikatoren

Bei der Bewertung der Inverterleistung sind mehrere wesentliche Indikatoren unerlässlich. Diese Metriken spiegeln nicht nur die grundlegende Leistung wider, sondern dienen auch als Grundlage für die Bewertung der Leistung in spezifischen Anwendungen.

Drehzahlgenauigkeit ist ein zentraler Indikator, der die Abweichung zwischen der tatsächlichen Ausgangsdrehzahl und dem Sollwert misst. Allgemeine Anwendungen erfordern eine Genauigkeit von ±0,5%, während Hochpräzisionsanwendungen möglicherweise ±0,1% oder höher verlangen. Bewertungsmethoden umfassen Tests der Ausgabeleistung unter variierenden Lasten und Geschwindigkeiten.

Reaktionszeit ist ein weiterer kritischer Parameter, definiert als die Zeit, die der Inverter benötigt, um die Zielgeschwindigkeit nach Erhalt eines Befehls zu erreichen. In leistungsstarken Anwendungen muss die Reaktionszeit innerhalb von Millisekunden gesteuert werden.

Energieeffizienz wird durch die Messung des Energieverbrauchs unter unterschiedlichen Lasten bewertet. Hoch-effiziente Inverter reduzieren den Energieverbrauch erheblich, während sie die Leistung aufrechterhalten. Studien zeigen, dass effiziente Inverter bis zu 30% Elektrische Energie sparen können. Die Effizienzbewertung beinhaltet in der Regel die Berechnung des Verhältnisses von Eingangs- zu Ausgangsleistung unter verschiedenen Betriebsbedingungen.Zuverlässigkeit und Haltbarkeit werden durch Langzeittests unter extremen Umgebungsbedingungen bestimmt, um Stabilität und Lebensdauer zu ermitteln.

Lärmminderung, obwohl oft vernachlässigt, ist in geringlauten Anwendungen wichtig und sollte in der Regel unter 60 dB liegen. Eine umfassende Bewertung dieser Indikatoren ermöglicht eine gründliche Beurteilung der Inverterleistung und bietet eine wissenschaftliche Grundlage für die Optimierung in spezifischen Anwendungen.

3 Verbesserung der Inverterleistung in Prüfständen

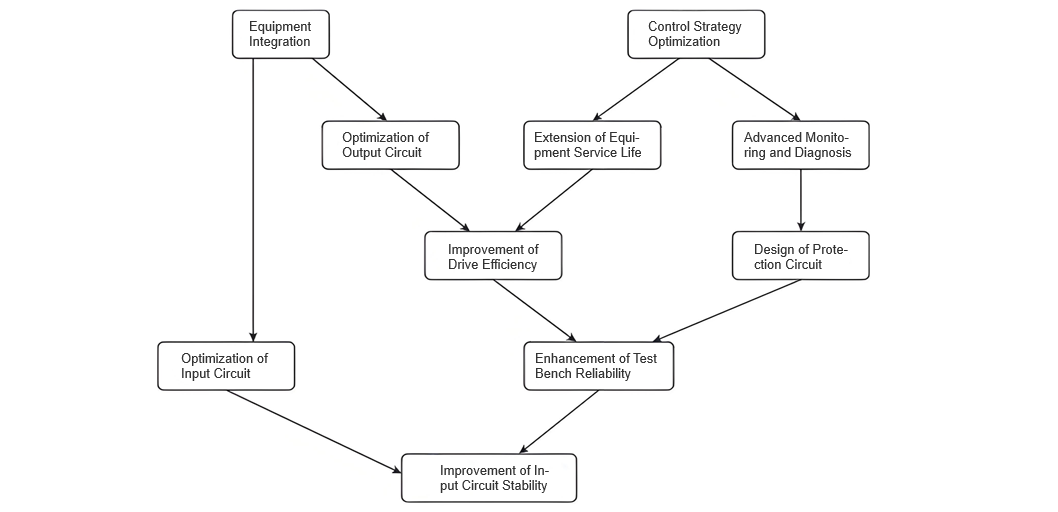

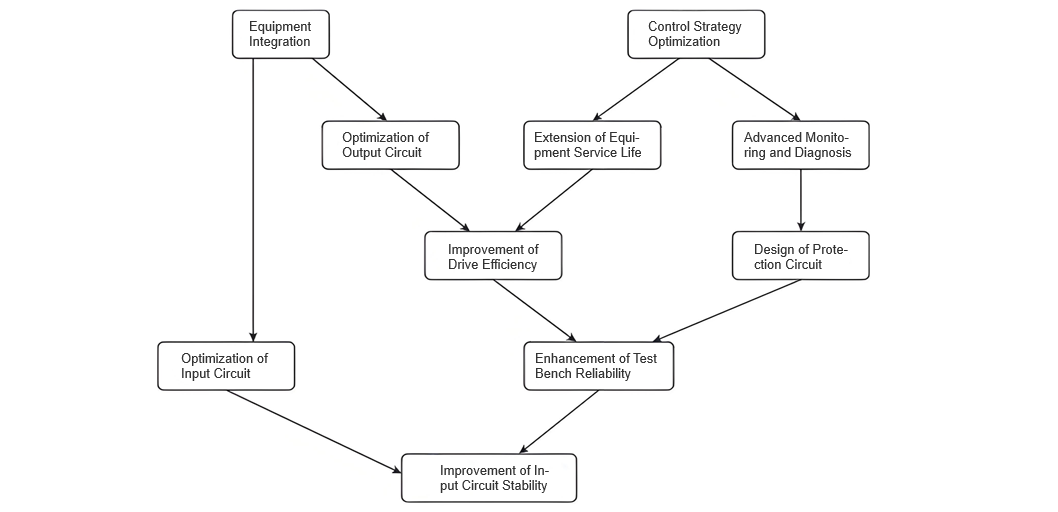

Die Verbesserung der Inverterleistung in Prüfständen umfasst nicht nur die Optimierung des Geräts selbst, sondern auch die effektive Integration in das Prüfstandsystem und die Sicherstellung einer optimalen Leistung unter verschiedenen Betriebsbedingungen. Der Steuerschema gibt einen Überblick über die Verbindungen und Steuerlogik des Inverters und dient als Ausgangspunkt für das Verständnis und die Verbesserung seiner Leistung.

Bei Inverteranwendungen ist die Auslegung der Eingangs- und Ausgangsschaltungen besonders kritisch. Eine stabile Eingangsschaltung mit effektiver Filterung reduziert den Einfluss von Netzfluktuationen und erhöht die Systemzuverlässigkeit. Die Optimierung der Ausgangsfilter und Steuerlogik hilft, elektromagnetische Störungen während des Motorenbetriebs zu reduzieren und die Antriebseffizienz zu verbessern.

In praktischen Anwendungen ist die Optimierung der Steuerstrategien gleichermaßen wichtig. Durch Anpassung der Steuerparameter und Optimierung der Start/Stop-Charakteristiken kann mechanischer Stress reduziert und die Gerätelebensdauer verlängert werden. Strom- und Spannungsmesskreise im Steuerschema können für die Implementierung fortschrittlicher Steueralgorithmen (z.B. PID-Steuerung) verwendet werden, um eine stabile Ausgabe bei Lastfluktuationen sicherzustellen. Die Integration fortgeschrittener Überwachungs- und Diagnosefunktionen ermöglicht die Echtzeitüberwachung von Schlüsselparametern und die Verhinderung potenzieller Ausfälle.

Das Schutzschaltkreisdesign sorgt für eine schnelle Netztrennung bei unnormalen Bedingungen, um Schäden am Inverter und Motor zu vermeiden. Daher erfordert die Verbesserung der Inverterleistung einen ganzheitlichen Ansatz, der die Geräteleistung, die Systemintegration und fortschrittliche Steuerstrategien berücksichtigt, um die Gesamtleistung zu maximieren. Wie in Abbildung 1 gezeigt.

4 Fallstudie

Ein Prüfanlagenbetrieb für Automobilkomponenten verwendete einen 4 kW ABB ACS550 Inverter für Getriebeleistungsprüfungen. Die anfängliche Bewertung zeigte eine Effizienz von nur 90% bei voller Last, was erheblich unter den 95% liegt, die vom IE3-Effizienzniveau im GB 18613-2020-Standard gefordert werden. Zudem betrug die Start/Stop-Reaktionszeit 200 ms, was zu unstabilen Prüfdaten führte.

Das Ingenieurteam implementierte eine Reihe von Optimierungsmaßnahmen: durch die Anpassung der PID-Steuerparameter des Inverters und die Optimierung der Start/Stop-Kurven wurde der mechanische Stress erheblich reduziert, die Reaktionszeit auf unter 50 ms gesenkt und die Stabilität der Prüfdaten stark verbessert. Auf der Hardwareseite führte das Upgrade auf ein effizientes Kühlungssystem und niedrigverlustige Kondensatoren zu einer Effizienzsteigerung auf 92%, was dem IE3-Standard nahekommt. Fortgeschrittene Überwachungssoftware wurde eingeführt, um die Echtzeitüberwachung von Betriebsdaten und die prognostische Wartung zu ermöglichen, was unplanmäßige Stillstände reduzierte. Die mittlere Betriebsdauer zwischen Ausfällen (MTBF) stieg von 800 Stunden auf über 1.500 Stunden. Darüber hinaus verbesserte die Optimierung der Motor-Inverter-Paarung und der Signalübertragungspfade die Steuerpräzision und die Zuverlässigkeit der Prüfergebnisse.

Durch diese umfassenden Optimierungen verbesserte sich die Gesamtleistung des Prüfstands erheblich, wobei die Effizienz und Zuverlässigkeit des Inverters neue Höhen erreichten. Dieser Fall zeigt die effektive Praxis der Kombination technischer und managerieller Optimierungen zur Verbesserung der Inverterleistung.

5 Optimierung des Inverter-Steuerungssystems

Beim Diskutieren der Optimierung des Inverter-Steuerungssystems sollten folgende Aspekte berücksichtigt werden:

Innovation in Steuerstrategien: Verwendung fortschrittlicher Algorithmen wie Fuzzy-Logik oder Neuronale Netze, um die Systemreaktionsgeschwindigkeit und -genauigkeit zu verbessern, was eine präzisere Regulierung der Motordrehzahl und -drehmoment ermöglicht und die Gesamtleistung des Prüfstands steigert.

Verbesserung der Hardwareleistung: Verwendung hoch-effizienter elektronischer Bauteile (z.B. IGBTs oder MOSFETs), Optimierung der Schaltkreislayout, um Verluste zu reduzieren und die Zuverlässigkeit zu verbessern, sowie Verbesserung des thermischen Designs, um Überhitzung zu verhindern und die Lebensdauer zu verlängern.

Systemintegration und Kommunikationstechnologie: Nutzung von Industrie-Ethernet oder drahtloser Kommunikation für effizienten Datenaustausch und Systemkompatibilität, was die Integration in smarte Fertigung und Industrie-Internet-of-Things (IIoT)-Plattformen erleichtert.

Echtzeitüberwachung und adaptive Steuerung: Verwendung von Sensoren und Datenanalysetools, um den Gerätestatus in Echtzeit zu überwachen, kombiniert mit adaptiven Algorithmen, um Betriebsparameter automatisch an Laständerungen und Umgebungsbedingungen anzupassen, um eine optimale Leistung aufrechtzuerhalten.

6 Schlussfolgerung und zukünftige Entwicklungsrichtungen

Beim Bewerten und Optimieren der Inverterleistung in der Prüfstandsauslegung ist es entscheidend, ihre Rolle als Kernkomponenten von elektrischen Antriebssystemen zu erkennen, die die Gesamtleistung des Prüfstands direkt beeinflussen. Wesentliche Leistungsindikatoren umfassen Drehzahlgenauigkeit, Reaktionszeit, Energieeffizienz und Zuverlässigkeit. In hochpräzisen Prüfständen steht die Verbesserung der Drehzahlgenauigkeit im Mittelpunkt der Optimierung. Reaktionszeit ist entscheidend für Prüfungen, die häufige Geschwindigkeitsänderungen erfordern; ihre Optimierung kann die Effizienz erheblich steigern. Designverbesserungen wie fortschrittliche Kühlungssysteme und niedrigverlustige Bauteile können die Energieeffizienz effektiv steigern und den Verbrauch reduzieren.

In Zukunft, mit dem Fortschritt der industriellen Automatisierung und smarten Fertigung, werden Inverteranwendungen in Prüfständen noch weiter verbreitet sein. Intelligente Inverter bieten verbesserte Echtzeitüberwachung, Zustandsanpassung und Prognosewartung, was die Ausfallraten weiter reduziert und die Effizienz steigert. Vernetzte Inverter werden tiefer in das Industrie-Internet integriert, was fortgeschrittene Überwachung und Fernsteuerung ermöglicht. Die Anwendung neuer Halbleitermaterialien (z.B. SiC, GaN) wird die Leistung steigern, die Größe und das Gewicht reduzieren und Effizienz und Zuverlässigkeit verbessern. Fortgeschrittene Steueralgorithmen (z.B. verbesserte PID- oder Fuzzy-Logik-Steuerung) ermöglichen eine herausragende Leistung unter komplexen Betriebsbedingungen.

7 Schlussfolgerung

Dieses Papier fasst systematisch die wesentlichen Aspekte der Leistungsbewertung und -optimierung von Invertern in der Prüfstandsauslegung zusammen und betont ihre Bedeutung zur Verbesserung der Drehzahlgenauigkeit, Reaktionszeit, Energieeffizienz und Zuverlässigkeit. Durch optimierte Design- und Steuerstrategien können erhebliche Leistungsverbesserungen erzielt werden, wobei die zentrale Rolle von Intelligenz und Vernetzung in der zukünftigen Entwicklung sowie die zentrale Rolle technologischer Innovation zur Steigerung von Effizienz und Zuverlässigkeit hervorgehoben werden. Kontinuierlicher technologischer Fortschritt und Anwendungsoptimierung werden es Invertern ermöglichen, den hohen Standards von Prüfständen gerecht zu werden und den Trends von Intelligenz und Vernetzung zu entsprechen.