ما هو محطة توليد الطاقة الحرارية؟

يوضح قانون حفظ الطاقة أنه لا يمكن إنشاء أو تدمير الطاقة، بل يمكن فقط تحويلها من شكل إلى آخر. ويمكن استغلال الطاقة الكهربائية من مجموعة متنوعة من مصادر الطاقة. وغالبًا ما يشار إلى المرافق المصممة لتوليد الطاقة الكهربائية على نطاق واسع باسم محطات توليد الكهرباء أو محطات الطاقة.

تعتبر محطة توليد الطاقة الحرارية نوعًا من مرافق توليد الطاقة التي تقوم بتحويل طاقة الحرارة إلى طاقة كهربائية. ويمكن أن تأتي طاقة الحرارة لهذه المحطات من مصادر مختلفة، بما في ذلك الفحم والديزل والوقود الحيوي والطاقة الشمسية والطاقة النووية. ومع أن مصطلح "محطة توليد الطاقة الحرارية" يمكن أن يشمل تقنيًا محطات تستخدم مصادر حرارية مختلفة، إلا أنه غالبًا ما يرتبط بالمحطات التي تعتمد على الفحم لتوليد الحرارة. وبالتالي، تعتبر محطات توليد الطاقة الحرارية أنظمة توليد طاقة تقليدية. ويُطلق عليها أحيانًا أيضًا اسم محطات التوربينات البخارية أو محطات توليد الطاقة بالفحم، مما يعكس الوقود الرئيسي المستخدم والآلية الرئيسية لتحويل الطاقة المستخدمة.

عمل محطة توليد الطاقة الحرارية

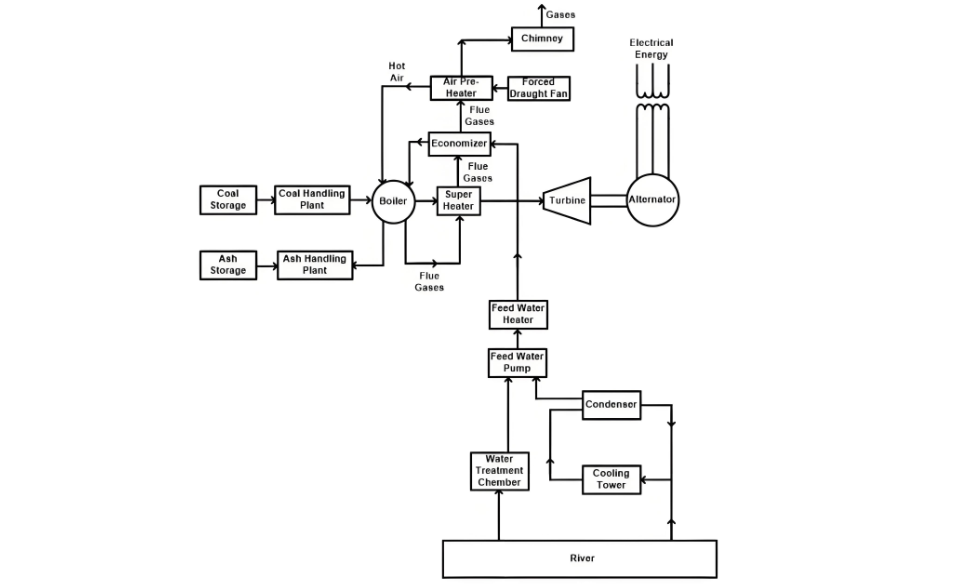

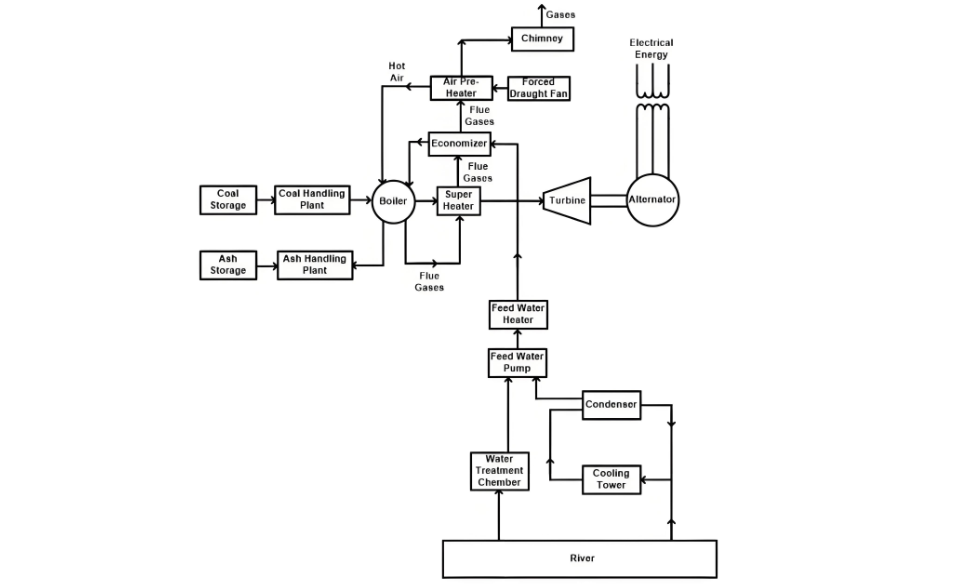

تعمل محطات توليد الطاقة الحرارية بناءً على دورة رانكين، وهي دورة ترموديناميكية أساسية لتحويل الحرارة إلى عمل ميكانيكي، والذي يتم استخدامه بعد ذلك لتوليد الكهرباء. وتقدم المخطط التخطيطي التالي أو تخطيط محطة توليد الطاقة الحرارية تمثيلًا بصريًا لمكوناتها العملية وأجراءاتها.

العمليات الداخلية ومكونات محطة توليد الطاقة الحرارية

عملية التشغيل

تحتاج محطات توليد الطاقة الحرارية إلى كمية كبيرة من الوقود، عادةً الفحم. نظرًا لكمية الوقود الكبيرة المطلوبة، يتم نقل الفحم عادةً عن طريق القطارات ويتم تخزينه في مناطق تخزين الوقود المخصصة. في البداية، يكون الفحم الخام كبيرًا جدًا بحيث لا يمكن استخدامه مباشرة في الغلاية. للتغلب على هذا، يتم تغذيته في مكسر، الذي يقوم بتخفيض حجمه إلى قطع أصغر وأكثر قابلية للإدارة قبل نقله إلى الغلاية.

بالإضافة إلى الفحم، تعتبر كمية كبيرة من الماء ضرورية لإنتاج البخار داخل الغلاية. قبل دخول النظام، يخضع الماء لعملية معالجة. حيث يمر عبر مجموعة متنوعة من الفلاتر لإزالة الشوائب والأكسجين المذاب، مما يضمن نقاوته. بمجرد المعالجة، يتم توجيه الماء إلى برميل الغلاية. داخل برميل الغلاية، يتم نقل الحرارة الناتجة عن الاحتراق الفحم إلى الماء. نتيجة لذلك، يتحول الماء إلى بخار.

البخار المنتج ذو ضغط ودرجة حرارة عالية، مما يجعله مثاليًا لتوليد الطاقة. ثم يتم توجيه هذا البخار إلى فائض الحرارة، حيث يتم تسخينه مرة أخرى لزيادة طاقته الحرارية. يتم توجيه البخار الفائق الحرارة بعد ذلك نحو شفرات التوربين. عندما يتدفق البخار فوق شفرات التوربين، يتم تحويل طاقته الحرارية إلى طاقة دورانية ميكانيكية بواسطة التوربين.

يتم ربط التوربين بشكل ميكانيكي بالمحول عبر عمود مشترك. عندما يدور التوربين، فإنه يحرك روتور المحول. يقوم المحول بدوره بتحويل هذه الطاقة الميكانيكية إلى طاقة كهربائية. للسماح بنقل الطاقة الكهربائية المولدة بكفاءة على مسافات طويلة، يتم تمريرها عبر محول، الذي يرفع الجهد. يتم إرسال الكهرباء ذات الجهد العالي بعد ذلك عبر خطوط النقل لتصل إلى المستهلكين النهائيين، أو الأحمال، في شبكة الكهرباء.

بعد مروره عبر التوربين، يتم توجيه البخار، الآن بضغط ودرجة حرارة أقل، إلى المكثف. في المكثف، يدور الماء البارد حول البخار، مما يجعله يتكاثف مرة أخرى إلى حالته السائلة. عملية التكاثف هذه تحرر الحرارة المتبقية من البخار، مما يقلل من ضغطه ودرجته الحرارية. من خلال استعادة الماء بهذه الطريقة، يتم تعزيز كفاءة دورة توليد الطاقة.

يتم ضخ الماء المتكاثف مرة أخرى إلى الغلاية باستخدام مضخة تغذية، جاهزًا ليتم تسخينه وإعادة تحويله إلى بخار مرة أخرى، وهكذا تكتمل الدورة. في الوقت نفسه، يتم إزالة الرماد الناتج كمنتج ثانوي لاحتراق الفحم من فرن الغلاية. تعتبر التخلص المناسب من هذا الرماد أمرًا ضروريًا لمنع الأضرار البيئية. بالإضافة إلى ذلك، أثناء احتراق الفحم في الغلاية، يتم إنتاج غازات المداخن ويتم إطلاقها إلى الغلاف الجوي عبر المدخنة.

المكونات الرئيسية

تحتوي محطة توليد الطاقة الحرارية على العديد من المكونات الأساسية التي تعمل معًا لتسهيل عملية توليد الطاقة:

الغلاية: هي القلب الرئيسي لمحطة توليد الطاقة الحرارية، حيث يحدث احتراق الفحم، ويتم نقل الحرارة إلى الماء لإنتاج البخار.

التوربين: يقوم بتحويل طاقة الحرارة للبخار ذو الضغط العالي إلى طاقة دورانية ميكانيكية.

فائض الحرارة: يزيد من درجة حرارة البخار المنتج في الغلاية، مما يزيد من محتواه من الطاقة لتحقيق توليد الطاقة بكفاءة أكبر.

المكثف: يقوم بتكثيف البخار الناتج من التوربين مرة أخرى إلى الماء، مما يساعد في استعادة الحرارة ويعزز كفاءة الدورة.

اقتصادي الحرارة: يقوم بتسخين الماء المستخدم قبل دخوله إلى الغلاية باستخدام الحرارة من غازات المداخن، مما يقلل من استهلاك الطاقة الإجمالي للغلاية.

مضخة التغذية: تقوم بضخ الماء المتكاثف من المكثف مرة أخرى إلى الغلاية، مما يضمن تزويد مستمر للماء لإنتاج البخار.

المحول: يقوم بتحويل الطاقة الميكانيكية من التوربين إلى طاقة كهربائية يمكن توزيعها عبر شبكة الكهرباء.

المدخنة: تقوم بتوزيع غازات المداخن الناتجة عن احتراق الفحم في الغلاف الجوي بطريقة مراقبة.

برج التبريد: يساعد في تبريد الماء المستخدم في المكثف، مما يسمح بإعادة استخدامه في عملية توليد الطاقة.

المكونات واختيار الموقع وكفاءة محطات توليد الطاقة الحرارية

المكونات الرئيسية لمحطات توليد الطاقة الحرارية

الغلاية

الفحم المسحوق، مصحوبًا بالهواء المسبق تسخينه، يتم تغذيته إلى الغلاية، والتي تعد المكون الرئيسي لإنتاج البخار ذو الضغط العالي. وظيفتها الرئيسية هي تحويل الطاقة الكيميائية المخزنة في الفحم إلى طاقة حرارية عبر عملية الاحتراق. عند احتراق الفحم داخل الغلاية، ينتج حرارة شديدة تكفي لتحويل الماء إلى بخار. يحدد حجم الغلاية مباشرة متطلبات الحرارة لمحطة توليد الطاقة الحرارية. هناك مجموعة متنوعة من الغلايات المستخدمة في محطات توليد الطاقة الحرارية، بما في ذلك غلايات هايكوك وغلايات العربة العلوية، وغلايات الأنابيب النار، وغلايات الأنابيب المائية، وكل منها له خصائص تصميمية ومزايا تشغيلية خاصة به.

التوربين

يتم توجيه البخار الفائق الحرارة والضغط العالي، المنتج من الغلاية، نحو التوربين. عندما يضرب هذا البخار شفرات التوربين، فإنه يحرك التوربين. التوربين هو جهاز ميكانيكي معقد صمم خصيصًا لتحويل طاقة الحرارة للبخار إلى طاقة دورانية كينيتية. يتم ربط التوربين بشكل ميكانيكي بالمحول عبر عمود، حيث يحرك دوران التوربين روتور المحول. بمجرد مرور البخار عبر التوربين، تنخفض درجته الحرارية وضغطه، ويتم توجيهه بعد ذلك إلى المكثف للمعالجة الإضافية.

فائض الحرارة

في نظام توليد الطاقة القائم على التوربين البخاري، يعتبر البخار الفائق الحرارة ضروريًا لتشغيل التوربين بكفاءة. يتم تغذية البخار الرطب والمشبوع الخارج من الغلاية إلى فائض الحرارة. يقوم هذا الجهاز بدور مهم في تحويل البخار إلى بخار جاف وفائق الحرارة، مما يزيد بشكل كبير من محتواه من الطاقة الحرارية. من بين جميع مكونات محطة توليد الطاقة الحرارية، يعمل فائض الحرارة على أعلى درجة حرارة. ثلاثة أنواع رئيسية من فائض الحرارة تستخدم بشكل شائع: فائض الحرارة بالتوصيل الحراري، والذي ينقل الحرارة عبر تيارات التوصيل؛ وفائض الحرارة بالإشعاع، والذي يعتمد على نقل الحرارة بالإشعاع؛ وفائض الحرارة المستقل. من خلال زيادة درجة حرارة البخار المنتج من الغلاية، يعزز فائض الحرارة كفاءة عملية توليد الطاقة بشكل عام.

المكثف

بعد مرور البخار عبر التوربين وانخفاض درجته الحرارية وضغطه، يتم إعادة تدوير البخار الناتج مرة أخرى إلى دورة توليد الطاقة. لتحسين كفاءة التوربين، يجب تكثيف هذا البخار، مما يخلق ويحافظ على فراغ مناسب. يقوم المكثف بذلك من خلال تقليل الضغط التشغيلي، مما يزيد من مستوى الفراغ. يؤدي هذا الزيادة في الفراغ إلى توسع حجم البخار، مما يسمح باستخراج المزيد من العمل من البخار في التوربين. وبالتالي، تتحسن كفاءة المحطة بشكل عام، مع زيادة متناسبة في إنتاج التوربين.

اقتصادي الحرارة

يعتبر الاقتصادي الحرارة مبادل حراري متخصص صمم لتقليل استهلاك الطاقة داخل المحطة. يتم تفريغ غازات المداخن الغنية بالطاقة الحرارية من الغلاية إلى الغلاف الجوي. يقوم الاقتصادي الحرارة باستخلاص الحرارة من هذه الغازات لتغذية الماء. يتم ضخ الماء المسترد من المكثف إلى الاقتصادي الحرارة بواسطة مضخة التغذية. هنا، يمتص الحرارة من غازات المداخن، مما يزيد من درجة حرارته قبل دخوله إلى الغلاية. من خلال إعادة استخدام الحرارة المهدرة من غازات المداخن، يعزز الاقتصادي الحرارة كفاءة دورة توليد الطاقة بشكل كبير.

مضخة التغذية

تعد مضخة التغذية مسؤولة عن توفير الماء للغلاية. يمكن أن يكون مصدر الماء إما الماء المتكاثف من المكثف أو ماء جديد. تقوم هذه المضخة بزيادة ضغط الماء، مما يضمن تزويد مستمر وكافي لتلبية احتياجات الغلاية. غالبًا ما تكون مضخات التغذية من النوع المركزي أو النوع ذو التناقص الإيجابي، كل منها يقدم مزايا خاصة في الأداء والكفاءة.

المحول

يتم ربط المحول بشكل ميكانيكي بالتوربين عبر عمود مشترك، ويقوم بدور أساسي في عملية توليد الطاقة. عندما يدور التوربين تحت قوة البخار، فإنه يحرك روتور المحول. يؤدي هذا الدوران إلى إنشاء مجال كهرومغناطيسي، مما يولد الطاقة الكهربائية. في الأساس، يعمل المحول كمحول، حيث يحول الطاقة الحركية للدوران التوربين إلى طاقة كهربائية يمكن نقلها وتوزيعها عبر شبكة الكهرباء.

المدخنة

في معظم محطات توليد الطاقة الحرارية التي تستخدم الفحم كوقود، تنتج عملية الاحتراق في الغلاية غازات المداخن. توفر المدخنة مسارًا لهذه الغازات لتفرغها بأمان في الغلاف الجوي. تعتمد عملية التشغيل على مبادئ المسودة الطبيعية وتأثير المدخنة. الهواء الساخن، كونه أقل كثافة، يرتفع، مما يخلق مسودة تجذب غازات المداخن للأعلى. تعتبر ارتفاع المدخنة عاملاً حاسمًا؛ فالمدخنات الأطول تولد مسودة أقوى، مما يسهل تشتت الغازات بشكل أكثر فعالية.

برج التبريد

كما يشير اسمه، يستخدم برج التبريد بشكل أساسي لتبدد الحرارة المهدرة في الغلاف الجوي. يستخدم برج التبريد طرق مختلفة لنقل الحرارة، مما يسمح بتبخر الحرارة من الماء، مما يترك ماء أبرد يمكن إعادة استخدامه في دورة توليد الطاقة. يتم توجيه الماء المتكاثف من البخار في المكثف إلى برج التبريد. غالبًا ما تستخدم أبراج التبريد ذات التدفق القسري في محطات توليد الطاقة الحرارية، حيث يتم تدوير الهواء من الأسفل إلى الأعلى في البرج، مما يعزز كفاءة نقل الحرارة.

معايير اختيار موقع محطات توليد الطاقة الحرارية

توفر الوقود

نظرًا لأن الفحم هو الوقود الرئيسي في معظم محطات توليد الطاقة الحرارية والكمية الكبيرة المطلوبة لتوليد الكهرباء على نطاق واسع، فإن وضع محطة الطاقة بالقرب من منجم الفحم يعتبر مفيدًا للغاية. تساهم هذه القربة بشكل كبير في تقليل تكاليف النقل، مما يجعل عملية توليد الطاقة أكثر اقتصادية.

وسائل النقل

تحتوي محطات توليد الطاقة الحرارية على العديد من الآلات والمعدات ذات الحجم الكبير. لذا يجب اختيار موقع المحطة في منطقة تتمتع ببنية تحتية ممتازة للنقل. يعتبر النقل السككي أو الطرقي الموثوق به ضروريًا لنقل الفحم بكفاءة، وكذلك لتسليم المعدات الجديدة ونقل العمال والفنيين والمهندسين. بالإضافة إلى ذلك، توفر وسائل النقل العامة في المنطقة المجاورة الوصول السهل للقوى العاملة في المحطة.

توفر المياه

تحتاج محطة توليد الطاقة الحرارية إلى كمية هائلة من الماء لإنتاج البخار ذو الضغط والحرارة العالي. لذا يجب أن تكون المحطة قريبة من ضفة نهر أو في موقع يتمتع بموارد مائية مستمرة ووفيرة لتلبية الطلب المستمر على الماء المستخدم في إنتاج البخار وعمليات التبريد.

توفر الأرض

تحتاج بناء محطة توليد الطاقة الحرارية إلى مساحة كبيرة من الأرض. بالإضافة إلى ذلك، يجب أن يكون سعر الأرض معقولًا. عند اختيار الموقع، يجب النظر في توفير مكان للتوسع المستقبلي. نظرًا لأن المحطة تحتوي على آلات ثقيلة، يجب أن تكون الأرض قادرة على تحمل الأحمال الكبيرة وأن يكون لها أساس قوي لدعم المعدات.

المسافة من المناطق المأهولة

تطلق محطات توليد الطاقة الحرارية غازات المداخن والرماد والغبار والدخان أثناء التشغيل، والتي تشكل مخاطر صحية كبيرة للبشر ويمكن أن تسبب أضرارًا بيئية للجو والمنطقة المحيطة. لتجنب هذه الآثار، يجب أن تكون المحطة بعيدة عن المناطق الحضرية والمجتمعات السكنية والمزارع الزراعية. بالإضافة إلى ذلك، يتطلب الضجيج المنبعث من آلات المحطة مثل المحولات والمحولات والمراوح والتوربينات وضعها في موقع بعيد.

مرافق التخلص من الرماد

نتيجة لاحتراق الفحم، يتم إنتاج الرماد، والذي يمثل حوالي 30-40٪ من إجمالي استهلاك الفحم. يعتبر التخلص الصحيح من الرماد أمرًا بالغ الأهمية. يتم جمع الرماد من قاع فرن الغلاية، وجزء كبير منه يتم حمله بواسطة غازات المداخن. لإدارة الرماد بشكل فعال، يتم استخدام نظامين رئيسيين للتعامل مع الرماد: نظام التعامل مع الرماد السفلي ونظام التعامل مع الرماد الطائر. يجب أن يكون موقع المحطة مجهزًا بمرافق مناسبة للتخلص الآمن والصديق للبيئة من هذا الرماد.

القرب من مركز الأحمال

تتم زيادة الجهد الكهربائي المولد بواسطة المحول بواسطة محول كهربائي قبل نقله إلى مركز الأحمال عبر خطوط النقل. يساهم وضع محطة توليد الطاقة الحرارية بالقرب من مركز الأحمال في تقليل تكاليف النقل والخسائر، مما يضمن توزيعًا أكثر كفاءة ومناسبًا للتكلفة للطاقة الكهربائية.

كفاءة محطات توليد الطاقة الحرارية

في محطة توليد الطاقة الحرارية، تتضمن عملية توليد الكهرباء عدة مراحل لتحويل الطاقة. أولاً، يتم تحويل الطاقة الكيميائية للفحم إلى طاقة حرارية. ثم يتم تحويل هذه الطاقة الحرارية إلى طاقة حركية أو ميكانيكية، والتي يتم تحويلها في النهاية إلى طاقة كهربائية. بسبب هذه المراحل المتعددة لتحويل الطاقة، تكون الكفاءة الكلية لمحطات توليد الطاقة الحرارية نسبيًا منخفضة، عادةً ما تتراوح بين 20-29٪.

تتأثر كفاءة محطة توليد الطاقة الحرارية بعدة عوامل، بما في ذلك حجم المحطة وجودة الفحم المستخدم. يتم فقدان كمية كبيرة من طاقة الحرارة في المكثف أثناء عملية توليد الطاقة. هناك نوعان رئيسيان من مقاييس الكفاءة المستخدمة لتقييم محطات توليد الطاقة الحرارية:

كفاءة الحرارة

تُعرف كفاءة الحرارة بأنها نسبة الطاقة الميكانيكية، المعبَّر عنها في شروط مكافئة للحرارة، المتاحة في التوربين إلى إجمالي طاقة الحرارة المنبعثة أثناء احتراق الفحم في الغلاية. تقيس مدى فعالية تحويل طاقة الحرارة من احتراق الفحم إلى العمل الميكانيكي المفيد في التوربين.

كفاءة الحرارة

عادةً ما تحقق محطات توليد الطاقة الحرارية كفاءة حرارية تبلغ حوالي 30٪. يتم تبديد حوالي 50٪ من إجمالي طاقة الحرارة المولدة كحرارة مهدرة في المكثف. يتم فقدان الطاقة الحرارية المتبقية عبر قنوات مختلفة أخرى، مثل غازات المداخن المنبعثة من المدخنة والرماد الناتج عن احتراق الفحم. يؤكد هذا فقدان الحرارة الكبير في المكثف وغيرها من القنوات على عدم الكفاءة الفطرية لعمليات توليد الطاقة الحرارية التقليدية.

الكفاءة الكلية

تُحسب الكفاءة الكلية لمحطة توليد الطاقة الحرارية كنسبة المكافئ الحراري للإخراج الكهربائي إلى إجمالي الحرارة المنبعثة أثناء احتراق الفحم. يوفر هذا المقياس تقييم شامل لأداء المحطة، يشمل جميع مراحل تحويل الطاقة من الطاقة الكيميائية المخزنة في الفحم إلى الطاقة الكهربائية النهائية الموجهة إلى الشبكة. يعكس مدى فعالية المحطة في تحويل الطاقة في الفحم إلى طاقة كهربائية قابلة للاستخدام، مع الأخذ في الاعتبار الخسائر التي تحدث في كل خطوة من العملية المعقدة لتوليد الطاقة.

الكفاءة الكلية لمحطات توليد الطاقة الحرارية

تضم الكفاءة الكلية لمحطة توليد الطاقة الحرارية جميع الخسائر التي تحدث خلال دورة توليد الطاقة بأكملها. وهذا يشمل عدم الكفاءة أثناء احتراق الفحم وعمليات نقل الحرارة وتشغيل التوربين البخاري، وأساسًا، أداء المحول، الذي يقوم بتحويل الطاقة الميكانيكية إلى طاقة كهربائية. تساهم كل هذه المراحل في الخسائر الكلية للطاقة، مما يحدد النسبة من الطاقة الأولية في الفحم التي يتم تحويلها بنجاح إلى طاقة كهربائية قابلة للاستخدام.

ترتبط الكفاءة الكلية لمحطة توليد الطاقة الحرارية بشكل وثيق بحجمها وقدرتها على توليد الطاقة، والتي تُقاس عادةً بوحدات الميجاوات (MW). وبشكل عام، هناك علاقة مباشرة بين قدرة محطة توليد الطاقة الحرارية وكفاءتها: المحطات ذات القدرة الأقل تميل إلى إظهار كفاءات كلية أقل. غالباً ما تعاني المحطات الصغيرة من عدم الاستفادة من اقتصاديات الحجم والتصميم الأمثل الذي تمتلكه المحطات الأكبر، مما يؤدي إلى خسائر طاقة نسبية أعلى في كل مرحلة من مراحل عملية توليد الطاقة. وهذا يعني أن نسبة أكبر من الطاقة من الوقود يتم إهدارها، مما يقلل من الكمية الكهربائية التي يمكن إنتاجها لكل وحدة من الوقود المستهلك.