O que é uma Usina Termelétrica?

A lei da conservação de energia afirma que a energia não pode ser criada ou destruída; apenas pode ser transformada de uma forma para outra. A energia elétrica, em particular, pode ser obtida de diversas fontes de energia. As instalações projetadas para gerar energia elétrica em larga escala são comumente referidas como usinas de energia ou estações de energia.

Uma usina termelétrica é um tipo de instalação de geração de energia que converte energia térmica em energia elétrica. A energia térmica para essas usinas pode originar-se de diversas fontes, incluindo carvão, diesel, biocombustíveis, energia solar e energia nuclear. Embora o termo "usina termelétrica" possa tecnicamente abranger usinas que utilizam várias fontes de calor, ele é mais comumente associado a usinas que dependem do carvão para gerar calor. Assim, as usinas termelétricas são consideradas sistemas de geração de energia convencionais. Elas às vezes também são conhecidas como usinas a turbina a vapor ou usinas a carvão, refletindo a principal fonte de combustível e o mecanismo-chave de conversão de energia empregado.

Funcionamento de uma Usina Termelétrica

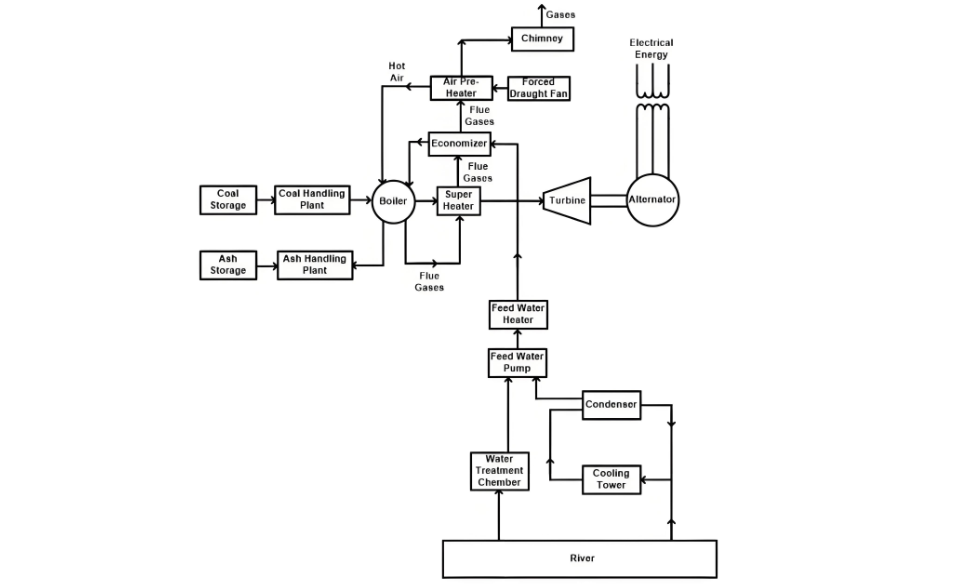

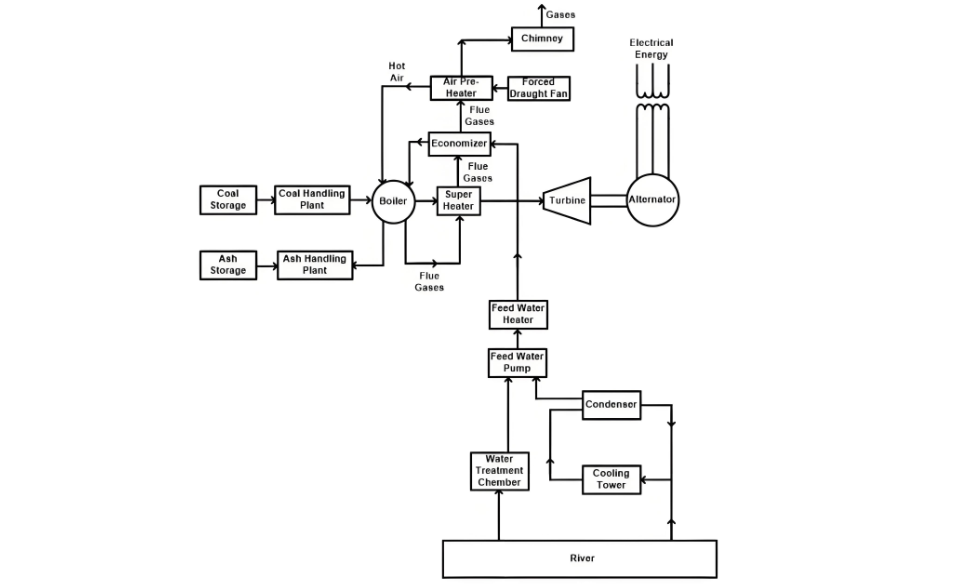

As usinas termelétricas operam com base no ciclo de Rankine, um ciclo termodinâmico fundamental para converter calor em trabalho mecânico, que por sua vez é usado para gerar eletricidade. O diagrama de linha único ou layout de uma usina termelétrica a seguir fornece uma representação visual de seus componentes operacionais e processos.

Os Componentes Internos e o Funcionamento de uma Usina Termelétrica

Processo Operacional

As usinas termelétricas exigem uma quantidade substancial de combustível, geralmente carvão. Dada a grande quantidade necessária, o carvão é comumente transportado por trens e armazenado em áreas de armazenamento de combustível dedicadas. Inicialmente, o carvão bruto é muito grande para uso direto na caldeira. Para resolver isso, ele é alimentado em um britador, que o reduz em pedaços menores e mais manejáveis antes de ser conduzido à caldeira.

Além do carvão, uma quantidade significativa de água é essencial para a produção de vapor na caldeira. Antes de entrar no sistema, a água passa por um processo de tratamento. Ela passa por diversos filtros para remover impurezas e qualquer ar dissolvido, garantindo sua pureza. Uma vez tratada, a água é direcionada para o tambor da caldeira. Dentro do tambor da caldeira, o calor gerado pela combustão do carvão é transferido para a água. Como resultado, a água sofre uma mudança de fase e se transforma em vapor.

O vapor produzido é de alta pressão e alta temperatura, tornando-o ideal para a geração de energia. Este vapor é então canalizado para um superaquecedor, onde é aquecido ainda mais para aumentar sua energia térmica. O vapor superaquecido é subsequentemente direcionado para as pás da turbina. À medida que o vapor flui sobre as pás da turbina, sua energia térmica é convertida em energia mecânica rotacional pela turbina.

A turbina está acoplada mecanicamente a um alternador através de um eixo comum. À medida que a turbina gira, ela impulsiona o rotor do alternador. O alternador, por sua vez, converte essa energia mecânica em energia elétrica. Para transmitir eficientemente a energia elétrica gerada a longas distâncias, ela é passada por um transformador, que eleva a tensão. A eletricidade de alta tensão é então enviada por linhas de transmissão para chegar aos usuários finais, ou cargas, na rede elétrica.

Após passar pela turbina, o vapor, agora em menor pressão e temperatura, é direcionado para um condensador. No condensador, a água fria circula em torno do vapor, causando sua condensação de volta ao estado líquido. Este processo de condensação libera o calor restante do vapor, efetivamente reduzindo sua pressão e temperatura. Ao recuperar a água desta maneira, a eficiência do ciclo de geração de energia é aprimorada.

A água condensada é então bombeada de volta à caldeira usando uma bomba de alimentação, pronta para ser aquecida e convertida em vapor novamente, assim completando o ciclo. Enquanto isso, a cinza gerada como subproduto da combustão do carvão é removida do forno da caldeira. A disposição adequada desta cinza é crucial para evitar danos ambientais. Além disso, durante a combustão do carvão na caldeira, os gases de exaustão são produzidos e liberados na atmosfera através da chaminé.

Componentes Chave

Uma usina termelétrica compreende vários componentes integrados que trabalham em harmonia para facilitar o processo de geração de energia:

Caldeira: O coração da usina termelétrica, onde ocorre a combustão do carvão e o calor é transferido para a água para produzir vapor.

Turbina: Converte a energia térmica do vapor de alta pressão em energia mecânica rotacional.

Superaquecedor: Eleva a temperatura do vapor produzido na caldeira, aumentando seu conteúdo de energia para uma geração de energia mais eficiente.

Condensador: Condensa o vapor de exaustão da turbina de volta à água, recuperando o calor e mantendo a eficiência do ciclo.

Economizador: Pré-aquece a água de alimentação utilizando o calor dos gases de exaustão, reduzindo o consumo total de energia da caldeira.

Bomba de Alimentação: Circula a água condensada do condensador de volta à caldeira, garantindo um fornecimento contínuo para a produção de vapor.

Alternador: Transforma a energia mecânica da turbina em energia elétrica, que pode ser distribuída através da rede elétrica.

Chaminé: Dispersa os gases de exaustão produzidos durante a combustão do carvão na atmosfera de maneira controlada.

Torre de Resfriamento: Facilita o resfriamento da água utilizada no condensador, permitindo que seja reciclada e reutilizada no processo de geração de energia.

Componentes, Seleção do Local e Eficiência das Usinas Termelétricas

Componentes Chave das Usinas Termelétricas

Caldeira

Carvão pulverizado, acompanhado de ar pré-aquecido, é alimentado na caldeira, que serve como o componente central para gerar vapor de alta pressão. Sua função principal é transformar a energia química armazenada no carvão em energia térmica através do processo de combustão. À medida que o carvão queima dentro da caldeira, ele gera calor intenso, atingindo temperaturas suficientes para converter a água em vapor. O tamanho da caldeira é determinado diretamente pelos requisitos de calor da usina termelétrica. Existe uma ampla variedade de caldeiras utilizadas em usinas termelétricas, incluindo caldeiras Haycock e wagon top, caldeiras de tubos de fogo, caldeiras cilíndricas de tubos de fogo e caldeiras de tubos de água, cada uma com suas próprias características de design e vantagens operacionais.

Turbina

Vapor superaquecido de alta pressão e alta temperatura, produzido pela caldeira, é direcionado para a turbina. Quando este vapor atinge as pás da turbina, ele faz a turbina girar. A turbina é um dispositivo mecânico sofisticado, especificamente projetado para converter a energia térmica do vapor em energia cinética rotacional. Mecanicamente acoplada a um alternador via um eixo, a rotação da turbina impulsiona o rotor do alternador. Uma vez que o vapor passa pela turbina, sua temperatura e pressão diminuem, e ele é então canalizado para o condensador para processamento adicional.

Superaquecedor

Em um sistema de geração de energia baseado em turbinas a vapor, o vapor superaquecido é essencial para a operação eficiente da turbina. Vapor úmido e saturado, proveniente da caldeira, é alimentado no superaquecedor. Este dispositivo desempenha um papel crucial na transformação do vapor em vapor seco e superaquecido, aumentando significativamente seu conteúdo de energia térmica. Entre todos os componentes de uma usina termelétrica, o superaquecedor opera na temperatura mais alta. Três tipos principais de superaquecedores são comumente empregados: superaquecedores de convecção, que transferem calor através de correntes de convecção; superaquecedores radiantes, que dependem da transferência de calor radiante; e superaquecedores alimentados separadamente. Ao aumentar a temperatura do vapor gerado pela caldeira, o superaquecedor aumenta a eficiência geral do processo de geração de energia.

Condensador

Depois que o vapor passou pela turbina e sua temperatura e pressão diminuíram, o vapor de exaustão é reciclado de volta ao ciclo de geração de energia. Para otimizar a eficiência da turbina, é necessário condensar este vapor, criando e mantendo um vácuo adequado. O condensador alcança isso reduzindo a pressão de operação, aumentando assim o nível de vácuo. Este aumento de vácuo causa a expansão do volume do vapor, permitindo que mais trabalho seja extraído do vapor na turbina. Como resultado, a eficiência geral da usina de energia melhora, com um aumento correspondente na saída da turbina.

Economizador

O economizador é um trocador de calor especializado projetado para minimizar o consumo de energia dentro da usina. Gases de exaustão, ricos em energia térmica, são expelidos da caldeira para a atmosfera. O economizador aproveita o calor desses gases de exaustão para pré-aquecer a água. A água recuperada do condensador é bombeada para o economizador pela bomba de alimentação. Aqui, ela absorve o calor dos gases de exaustão, elevando sua temperatura antes de entrar na caldeira. Ao reutilizar o calor residual dos gases de exaustão, o economizador aumenta significativamente a eficiência geral do ciclo de geração de energia.

Bomba de Alimentação

A bomba de alimentação é responsável pelo fornecimento de água à caldeira. A fonte de água pode ser tanto a água condensada do condensador quanto água fresca. Esta bomba aumenta a pressão da água, garantindo um fornecimento contínuo e adequado para atender às necessidades da caldeira. Comumente, as bombas de alimentação são do tipo centrífugo ou de deslocamento positivo, cada uma oferecendo vantagens distintas em termos de desempenho e eficiência.

Alternador

Mecanicamente conectado à turbina através de um eixo compartilhado, o alternador desempenha um papel fundamental no processo de geração de energia. À medida que a turbina gira sob a força do vapor, ela impulsiona o rotor do alternador. Esta rotação induz um campo eletromagnético, gerando energia elétrica. Em essência, o alternador serve como um conversor, transformando a energia cinética da rotação da turbina em energia elétrica que pode ser transmitida e distribuída através da rede elétrica.

Chaminé

Na maioria das usinas termelétricas que utilizam carvão como combustível, o processo de combustão na caldeira gera gases de exaustão. A chaminé fornece uma via para que esses gases de exaustão sejam descarregados de forma segura na atmosfera. Seu funcionamento baseia-se nos princípios de corrente natural e efeito de pilha. O ar quente, sendo menos denso, sobe, criando uma corrente que atrai os gases de exaustão para cima. A altura da chaminé é um fator crítico; chaminés mais altas geram uma corrente mais forte, facilitando a dispersão mais eficiente dos gases.

Torre de Resfriamento

Como o nome sugere, a torre de resfriamento é principalmente usada para dissipar o calor residual na atmosfera. Utilizando vários métodos de transferência de calor, a torre de resfriamento permite que o calor da água evapore, deixando água mais fria que pode ser reutilizada no ciclo de geração de energia. A água condensada do vapor no condensador é canalizada para a torre de resfriamento. Torres de resfriamento de fluxo forçado são comumente usadas em usinas termelétricas, onde o ar é circulado da parte inferior para a superior da torre, melhorando a eficiência da transferência de calor.

Critérios de Seleção de Local para Usinas Termelétricas

Disponibilidade de Combustível

Dado que o carvão é o combustível predominante na maioria das usinas termelétricas e a quantidade substancial necessária para a geração de eletricidade em larga escala, localizar a usina próxima a uma mina de carvão é altamente vantajoso. Esta proximidade reduz significativamente os custos de transporte, tornando o processo de geração de energia mais economicamente viável.

Instalação de Transporte

As usinas termelétricas abrigam numerosos equipamentos e máquinas de grande porte. Portanto, o local da usina deve ser selecionado em uma área com excelente infraestrutura de transporte. Transporte ferroviário ou rodoviário confiável é essencial para o movimento eficiente do carvão, bem como para a entrega de novos equipamentos e o transporte de trabalhadores, técnicos e engenheiros. Além disso, a disponibilidade de transporte público nas proximidades garante acesso conveniente para a força de trabalho da usina.

Disponibilidade de Água

Uma usina termelétrica requer uma quantidade massiva de água para produzir vapor de alta pressão e alta temperatura. Consequentemente, a usina deve ser situada próxima a uma margem de rio ou em um local com um suprimento constante e abundante de água para atender à demanda contínua de água usada na geração de vapor e nos processos de resfriamento.

Disponibilidade de Terra

A construção de uma usina termelétrica exige uma extensa área de terra. Além disso, o custo do terreno deve ser razoável. Ao escolher o local, devem ser consideradas as provisões para futuras expansões. Como a usina abriga maquinaria pesada, o solo deve ter capacidade de suporte suficiente, e uma fundação robusta é essencial para suportar o equipamento.

Distância de Áreas Populosas

As usinas termelétricas emitem gases de exaustão, cinzas, poeira e fumaça durante a operação, todos os quais representam riscos significativos à saúde humana e podem causar danos ambientais à atmosfera e ao solo circundantes. Para minimizar esses impactos, a usina deve estar localizada longe de áreas urbanas, comunidades residenciais e fazendas agrícolas. Além disso, o ruído gerado pela maquinaria da usina, como alternadores, transformadores, ventiladores e turbinas, torna ainda mais necessária sua colocação em um local remoto.

Instalação de Descarte de Cinzas

A combustão do carvão resulta na geração de cinzas, representando aproximadamente 30-40% do consumo total de carvão. O descarte adequado de cinzas é de suma importância. As cinzas são coletadas na parte inferior do forno da caldeira, e uma parte significativa delas é levada pelos gases de exaustão. Para gerenciar as cinzas de forma eficaz, dois principais sistemas de manuseio de cinzas são empregados: o sistema de manuseio de cinzas de fundo e o sistema de manuseio de cinzas volantes. O local da usina deve ter instalações apropriadas para o descarte seguro e ambientalmente amigável dessas cinzas.

Proximidade ao Centro de Carga

A energia elétrica gerada pelo alternador é elevada em tensão por um transformador de potência antes de ser transmitida ao centro de carga através de linhas de transmissão. Localizar a usina termelétrica próxima ao centro de carga reduz os custos de transmissão e perdas, assegurando uma distribuição de eletricidade mais eficiente e econômica.

Eficiência das Usinas Termelétricas

Em uma usina termelétrica, a geração de eletricidade envolve múltiplos estágios de conversão de energia. Primeiro, a energia química do carvão é transformada em energia térmica. Esta energia térmica é então convertida em energia cinética ou mecânica, que finalmente é convertida em energia elétrica. Devido a esses múltiplos processos de conversão de energia, a eficiência geral das usinas termelétricas é relativamente baixa, tipicamente variando de 20-29%.

A eficiência de uma usina termelétrica é influenciada por diversos fatores, incluindo o tamanho da usina e a qualidade do carvão utilizado. Uma quantidade significativa de energia térmica é perdida no condensador durante o processo de geração de energia. Existem dois principais tipos de métricas de eficiência usadas para avaliar as usinas termelétricas:

Eficiência Térmica

A eficiência térmica é definida como a relação entre a energia mecânica, expressa em termos de equivalente térmico, disponível na turbina e a energia térmica total liberada durante a combustão do carvão na caldeira. Mede a eficácia da conversão da energia térmica da combustão do carvão em trabalho mecânico útil na turbina.

Eficiência Térmica

As usinas termelétricas normalmente alcançam uma eficiência térmica aproximada de 30%. Uma parte significativa, cerca de 50% da energia térmica total gerada, é dissipada como resíduo no condensador. A energia térmica restante é perdida através de diversos outros canais, como nos gases de exaustão emitidos pela chaminé e nas cinzas produzidas durante a combustão do carvão. Essa perda significativa de calor no condensador e em outros lugares destaca as ineficiências inerentes dos processos de geração de energia termelétrica tradicionais.

Eficiência Global

A eficiência global de uma usina termelétrica é calculada como a relação entre o equivalente térmico da saída elétrica e a energia térmica total liberada durante a combustão do carvão. Esta métrica fornece uma medida abrangente do desempenho da usina, abrangendo todos os estágios de conversão de energia, desde a energia química inicial armazenada no carvão até a energia elétrica final entregue à rede. Reflete quão eficazmente a usina pode transformar a energia no carvão em energia elétrica utilizável, levando em conta as perdas que ocorrem em cada etapa do complexo processo de geração de energia.

Eficiência Global das Usinas Termelétricas

A eficiência global de uma usina termelétrica engloba todas as perdas que ocorrem ao longo de todo o ciclo de geração de energia. Isso inclui ineficiências durante a combustão do carvão, processos de transferência de calor, operação da turbina a vapor e, crucialmente, o desempenho do alternador, que converte energia mecânica em energia elétrica. Cada um desses estágios contribui para a perda de energia global, determinando a proporção da energia inicial no carvão que é bem-sucedida em ser transformada em energia elétrica utilizável.

A eficiência global de uma usina termelétrica está estreitamente ligada ao seu tamanho e capacidade de geração de energia, geralmente medida em megawatts (MW). Como regra geral, há uma correlação direta entre a capacidade de uma usina termelétrica e sua eficiência: usinas com capacidades menores tendem a apresentar eficiências globais menores. Usinas menores frequentemente carecem das economias de escala e recursos de design otimizados que as usinas maiores possuem, resultando em perdas de energia relativas maiores em cada estágio do processo de geração de energia. Isso significa que uma maior proporção da energia do combustível é desperdiçada, reduzindo a quantidade de eletricidade que pode ser produzida por unidade de combustível consumido.