¿Qué es una central térmica?

La ley de conservación de la energía establece que la energía no puede ser creada ni destruida, sino que solo puede transformarse de una forma a otra. La energía eléctrica, en particular, puede obtenerse de diversas fuentes de energía. Las instalaciones diseñadas para generar energía eléctrica a gran escala se conocen comúnmente como centrales eléctricas o estaciones de energía.

Una central térmica es un tipo de instalación de generación de energía que convierte la energía térmica en energía eléctrica. La energía térmica para estas plantas puede originarse de diversas fuentes, incluyendo carbón, diésel, biocombustibles, energía solar y energía nuclear. Aunque el término "central térmica" puede abarcar técnicamente plantas que utilizan diversas fuentes de calor, generalmente se asocia con plantas que dependen del carbón para generar calor. Por lo tanto, las centrales térmicas se consideran sistemas de generación de energía convencionales. También se les conoce a veces como centrales de turbina de vapor o centrales termoeléctricas a carbón, reflejando la fuente de combustible principal y el mecanismo clave de conversión de energía utilizado.

Funcionamiento de una central térmica

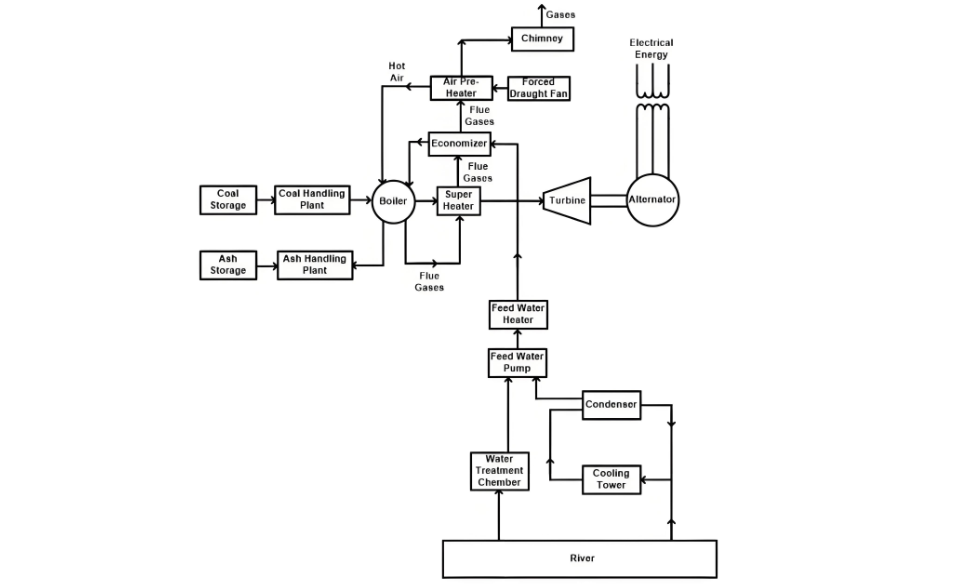

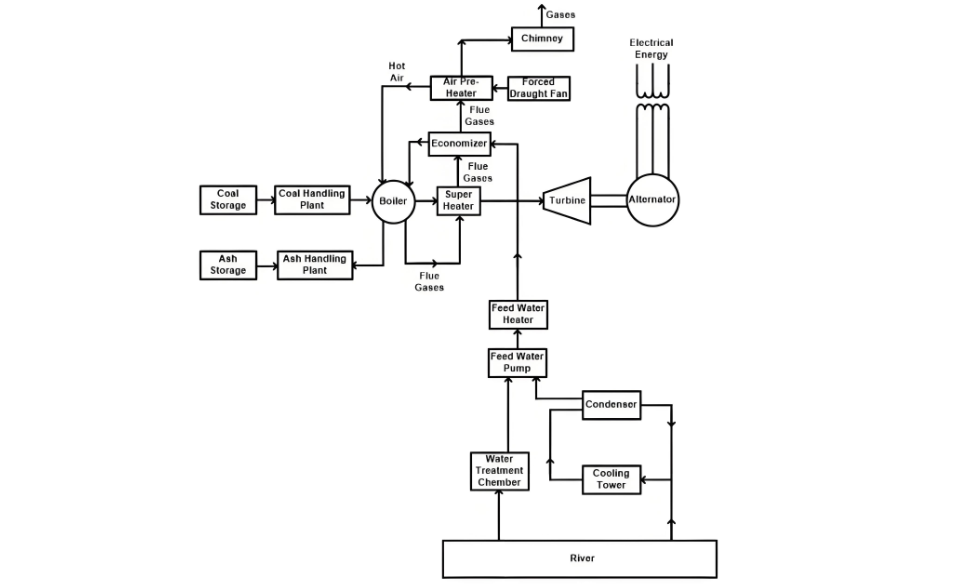

Las centrales térmicas operan basándose en el ciclo de Rankine, un ciclo termodinámico fundamental para convertir el calor en trabajo mecánico, que luego se utiliza para generar electricidad. El siguiente diagrama de una línea o disposición de una central térmica proporciona una representación visual de sus componentes y procesos operativos.

El funcionamiento interno y los componentes de una central térmica

Proceso operativo

Las centrales térmicas requieren una cantidad sustancial de combustible, generalmente carbón. Dado el gran volumen necesario, el carbón se transporta comúnmente por trenes y se almacena en áreas de almacenamiento de combustible dedicadas. Inicialmente, el carbón crudo es demasiado grande para su uso directo en la caldera. Para solucionar esto, se introduce en un triturador, que lo reduce en piezas más pequeñas y manejables antes de ser conducido a la caldera.

Además del carbón, se necesita una cantidad significativa de agua para la producción de vapor dentro de la caldera. Antes de entrar al sistema, el agua pasa por un proceso de tratamiento. Se filtra para eliminar impurezas y cualquier aire disuelto, asegurando su pureza. Una vez tratada, el agua se dirige al tambor de la caldera. Dentro del tambor de la caldera, el calor generado por la combustión del carbón se transfiere al agua. Como resultado, el agua experimenta un cambio de fase y se transforma en vapor.

El vapor producido es de alta presión y alta temperatura, lo que lo hace ideal para la generación de energía. Este vapor se canaliza hacia un supercalentador, donde se calienta aún más para aumentar su energía térmica. El vapor supercalentado se dirige luego hacia las paletas de la turbina. A medida que el vapor fluye sobre las paletas de la turbina, su energía térmica se convierte en energía mecánica rotacional por la turbina.

La turbina está acoplada mecánicamente a un alternador a través de un eje común. A medida que la turbina gira, impulsa el rotor del alternador. El alternador, a su vez, convierte esta energía mecánica en energía eléctrica. Para transmitir eficientemente la energía eléctrica generada a largas distancias, se pasa a través de un transformador, que eleva el voltaje. La electricidad de alto voltaje se envía luego a través de líneas de transmisión para llegar a los usuarios finales, o cargas, en la red eléctrica.

Después de pasar por la turbina, el vapor, ahora a una presión y temperatura más bajas, se dirige a un condensador. En el condensador, el agua fría circula alrededor del vapor, causando que se condense de nuevo a su estado líquido. Este proceso de condensación libera el calor restante del vapor, reduciendo efectivamente su presión y temperatura. Al recuperar el agua de esta manera, se mejora la eficiencia del ciclo de generación de energía.

El agua condensada se bombea de vuelta a la caldera utilizando un bomba de alimentación, lista para ser calentada y convertida en vapor una vez más, completando así el ciclo. Mientras tanto, las cenizas generadas como subproducto de la combustión del carbón se eliminan del horno de la caldera. La disposición adecuada de estas cenizas es crucial para prevenir daños ambientales. Además, durante la combustión del carbón en la caldera, se producen gases de escape que se liberan a la atmósfera a través de la chimenea.

Componentes clave

Una central térmica comprende varios componentes integrales que trabajan en armonía para facilitar el proceso de generación de energía:

Caldera: El corazón de la central térmica, donde ocurre la combustión del carbón y el calor se transfiere al agua para producir vapor.

Turbina: Convierte la energía térmica del vapor de alta presión en energía mecánica rotacional.

Supercalentador: Aumenta la temperatura del vapor producido en la caldera, incrementando su contenido de energía para una generación de energía más eficiente.

Condensador: Condensa el vapor de escape de la turbina de nuevo en agua, recuperando el calor y manteniendo la eficiencia del ciclo.

Economizador: Precalienta el agua de alimentación utilizando el calor de los gases de escape, reduciendo el consumo energético total de la caldera.

Bomba de alimentación: Circula el agua condensada desde el condensador de vuelta a la caldera, asegurando un suministro continuo para la producción de vapor.

Alternador: Transforma la energía mecánica de la turbina en energía eléctrica, que puede distribuirse a través de la red eléctrica.

Chimenea: Disipa los gases de escape producidos durante la combustión del carbón en la atmósfera de manera controlada.

Torre de enfriamiento: Facilita el enfriamiento del agua utilizada en el condensador, permitiendo que se recicle y reutilice en el proceso de generación de energía.

Componentes, selección de sitio y eficiencia de las centrales térmicas

Componentes clave de las centrales térmicas

Caldera

El carbón pulverizado, acompañado de aire precalentado, se introduce en la caldera, que sirve como el componente central para generar vapor de alta presión. Su función principal es transformar la energía química almacenada en el carbón en energía térmica a través del proceso de combustión. A medida que el carbón se quema dentro de la caldera, genera un calor intenso, alcanzando temperaturas suficientes para convertir el agua en vapor. El tamaño de la caldera se determina directamente por los requisitos de calor de la central térmica. Existe una amplia variedad de calderas utilizadas en las centrales térmicas, incluyendo calderas Haycock y de techo de vagón, calderas de tubos de fuego, calderas cilíndricas de tubos de fuego y calderas de tubos de agua, cada una con sus propias características de diseño y ventajas operativas.

Turbina

El vapor de alta presión y alta temperatura, producido por la caldera, se dirige hacia la turbina. Cuando este vapor golpea las paletas de la turbina, pone en movimiento la turbina. La turbina es un dispositivo mecánico sofisticado específicamente diseñado para convertir la energía térmica del vapor en energía cinética rotacional. Acoplada mecánicamente a un alternador a través de un eje, la rotación de la turbina impulsa el rotor del alternador. Una vez que el vapor pasa a través de la turbina, su temperatura y presión disminuyen, y luego se canaliza al condensador para su posterior procesamiento.

Supercalentador

En un sistema de generación de energía basado en turbinas de vapor, el vapor supercalentado es esencial para la operación eficiente de la turbina. El vapor húmedo y saturado, que emerge de la caldera, se introduce en el supercalentador. Este dispositivo desempeña un papel crucial en la transformación del vapor en vapor seco y supercalentado, aumentando significativamente su contenido de energía térmica. Entre todos los componentes de una central térmica, el supercalentador opera a la temperatura más alta. Tres tipos principales de supercalentadores se utilizan comúnmente: supercalentadores de convección, que transfieren calor a través de corrientes de convección; supercalentadores radiantes, que dependen de la transferencia de calor radiante; y supercalentadores alimentados por separado. Al aumentar la temperatura del vapor generado por la caldera, el supercalentador mejora la eficiencia general del proceso de generación de energía.

Condensador

Después de que el vapor ha pasado a través de la turbina y su temperatura y presión han disminuido, el vapor de escape se recicla de nuevo en el ciclo de generación de energía. Para optimizar la eficiencia de la turbina, es necesario condensar este vapor, creando y manteniendo un vacío adecuado. El condensador logra esto al reducir la presión de operación, aumentando así el nivel de vacío. Este aumento en el vacío provoca que el volumen de vapor se expanda, permitiendo extraer más trabajo del vapor en la turbina. Como resultado, la eficiencia general de la planta de energía mejora, con un aumento correspondiente en la potencia de salida de la turbina.

Economizador

El economizador es un intercambiador de calor especializado diseñado para minimizar el consumo de energía dentro de la planta de energía. Los gases de escape, ricos en energía térmica, se expulsan de la caldera a la atmósfera. El economizador aprovecha el calor de estos gases de escape para precalentar el agua. El agua recuperada del condensador se bombea al economizador mediante la bomba de alimentación. Aquí, absorbe el calor de los gases de escape, elevando su temperatura antes de ingresar a la caldera. Al reutilizar el calor residual de los gases de escape, el economizador mejora significativamente la eficiencia general del ciclo de generación de energía.

Bomba de alimentación

La bomba de alimentación es responsable de suministrar agua a la caldera. La fuente de agua puede ser el agua condensada del condensador o agua fresca. Esta bomba aumenta la presión del agua, asegurando un suministro continuo y adecuado para satisfacer los requisitos de la caldera. Comúnmente, las bombas de alimentación son de tipo centrífugo o de desplazamiento positivo, cada una ofreciendo ventajas distintas en términos de rendimiento y eficiencia.

Alternador

Mecánicamente conectado a la turbina a través de un eje compartido, el alternador desempeña un papel crucial en el proceso de generación de energía. A medida que la turbina gira bajo la fuerza del vapor, impulsa el rotor del alternador. Esta rotación induce un campo electromagnético, generando energía eléctrica. En esencia, el alternador actúa como un convertidor, transformando la energía cinética de la rotación de la turbina en energía eléctrica que puede transmitirse y distribuirse a través de la red eléctrica.

Chimenea

En la mayoría de las centrales térmicas que utilizan carbón como combustible, el proceso de combustión en la caldera genera gases de escape. La chimenea proporciona un camino para que estos gases de escape se descarguen de manera segura a la atmósfera. Su operación se basa en los principios de la corriente ascendente natural y el efecto de chimenea. El aire caliente, siendo menos denso, asciende, creando una corriente que arrastra los gases de escape hacia arriba. La altura de la chimenea es un factor crítico; las chimeneas más altas generan una corriente ascendente más fuerte, facilitando una dispersión más eficiente de los gases.

Torre de enfriamiento

Como su nombre lo indica, la torre de enfriamiento se utiliza principalmente para disipar el calor residual en la atmósfera. Utilizando diversos métodos de transferencia de calor, la torre de enfriamiento permite que el calor del agua se evapore, dejando atrás agua más fría que puede reutilizarse en el ciclo de generación de energía. El agua condensada del vapor en el condensador se canaliza a la torre de enfriamiento. Las torres de enfriamiento de flujo forzado son comunes en las centrales térmicas, donde el aire se circula desde la parte inferior hasta la superior de la torre, mejorando la eficiencia de la transferencia de calor.

Criterios de selección de sitio para las centrales térmicas

Disponibilidad de combustible

Dado que el carbón es el combustible predominante en la mayoría de las centrales térmicas y la cantidad sustancial requerida para la generación de electricidad a gran escala, ubicar la planta cerca de una mina de carbón es altamente ventajoso. Esta proximidad reduce significativamente los costos de transporte, haciendo el proceso de generación de energía más económicamente viable.

Facilidades de transporte

Las centrales térmicas albergan numerosas maquinarias y equipos de gran tamaño. Por lo tanto, el sitio de la planta debe seleccionarse en un área con excelente infraestructura de transporte. El transporte ferroviario o por carretera confiable es esencial para el movimiento eficiente del carbón, así como para la entrega de nuevos equipos y el transporte de trabajadores, técnicos e ingenieros. Además, la disponibilidad de transporte público en las cercanías asegura un acceso conveniente para la fuerza laboral de la planta.

Disponibilidad de agua

Una central térmica requiere una cantidad masiva de agua para producir vapor de alta presión y alta temperatura. Por lo tanto, la planta debe situarse cerca de una orilla de río o en un lugar con un suministro constante y abundante de agua para satisfacer la demanda continua de agua utilizada en la generación de vapor y los procesos de enfriamiento.

Disponibilidad de tierra

La construcción de una central térmica requiere una extensa área de tierra. Además, el costo de la tierra debe ser razonable. Al elegir el sitio, también se deben considerar las provisiones para futuras expansiones. Dado que la planta alberga maquinaria pesada, el terreno debe tener una capacidad de carga suficiente, y es esencial un cimiento robusto para soportar el equipo.

Distancia de las zonas pobladas

Las centrales térmicas emiten gases de escape, cenizas, polvo y humo durante su operación, todos los cuales representan riesgos significativos para la salud humana y pueden causar daños ambientales a la atmósfera y el suelo circundantes. Para minimizar estos impactos, la planta debe ubicarse lejos de áreas urbanas, comunidades residenciales y granjas agrícolas. Además, el ruido generado por la maquinaria de la planta, como alternadores, transformadores, ventiladores y turbinas, hace aún más necesaria su ubicación en un lugar remoto.

Instalación de disposición de cenizas

La combustión del carbón resulta en la generación de cenizas, que representan aproximadamente el 30-40% del consumo total de carbón. La disposición adecuada de las cenizas es de suma importancia. Las cenizas se recolectan desde la parte inferior del horno de la caldera, y una parte significativa de ellas es llevada por los gases de escape. Para gestionar las cenizas de manera efectiva, se utilizan dos sistemas principales de manejo de cenizas: el sistema de manejo de cenizas de fondo y el sistema de manejo de cenizas volantes. El sitio de la planta debe contar con instalaciones adecuadas para la disposición segura y respetuosa con el medio ambiente de estas cenizas.

Proximidad al centro de carga

La energía eléctrica generada por el alternador se eleva en voltaje por un transformador de potencia antes de ser transmitida al centro de carga a través de líneas de transmisión. Ubicar la central térmica cerca del centro de carga reduce los costos y pérdidas de transmisión, asegurando una distribución de electricidad más eficiente y rentable.

Eficiencia de las centrales térmicas

En una central térmica, la generación de electricidad implica múltiples etapas de conversión de energía. Primero, la energía química del carbón se transforma en energía térmica. Esta energía térmica se convierte luego en energía cinética o mecánica, que finalmente se convierte en energía eléctrica. Debido a estos múltiples procesos de conversión de energía, la eficiencia general de las centrales térmicas es relativamente baja, típicamente entre el 20-29%.

La eficiencia de una central térmica se ve influenciada por diversos factores, incluyendo el tamaño de la planta y la calidad del carbón utilizado. Una cantidad significativa de energía térmica se pierde en el condensador durante el proceso de generación de energía. Hay dos tipos principales de métricas de eficiencia utilizadas para evaluar las centrales térmicas:

Eficiencia térmica

La eficiencia térmica se define como la relación entre la energía mecánica, expresada en términos de calor equivalente, disponible en la turbina y la energía térmica total liberada durante la combustión del carbón en la caldera. Mide la efectividad de la conversión de la energía térmica de la combustión del carbón en trabajo útil en la turbina.

Eficiencia térmica

Las centrales térmicas suelen lograr una eficiencia térmica aproximada del 30%. Una parte significativa, alrededor del 50% de la energía térmica total generada, se disipa como residuo en el condensador. El resto de la energía térmica se pierde a través de diversos canales, como en los gases de escape emitidos por la chimenea y las cenizas producidas durante la combustión del carbón. Esta pérdida de calor significativa en el condensador y en otros lugares subraya las ineficiencias inherentes de los procesos de generación de energía térmica tradicionales.

Eficiencia general

La eficiencia general de una central térmica se calcula como la relación entre el equivalente de calor de la salida eléctrica y la energía térmica total liberada durante la combustión del carbón. Esta métrica proporciona una medida integral del rendimiento de la planta, abarcando todas las etapas de conversión de energía desde la energía química inicial almacenada en el carbón hasta la energía eléctrica final entregada a la red. Refleja cuán efectivamente la planta puede transformar la energía en el carbón en energía eléctrica utilizable, teniendo en cuenta las pérdidas que ocurren en cada paso del complejo proceso de generación de energía.

Eficiencia general de las centrales térmicas

La eficiencia general de una central térmica encapsula todas las pérdidas que ocurren a lo largo del ciclo completo de generación de energía. Esto incluye ineficiencias durante la combustión del carbón, los procesos de transferencia de calor, la operación de la turbina de vapor y, crucialmente, el rendimiento del alternador, que convierte la energía mecánica en energía eléctrica. Cada una de estas etapas contribuye a la pérdida de energía general, determinando finalmente la proporción de la energía inicial en el carbón que se transforma con éxito en energía eléctrica utilizable.

La eficiencia general de una central térmica está estrechamente ligada a su tamaño y capacidad de generación de energía, generalmente medida en megavatios (MW). Como regla general, existe una correlación directa entre la capacidad de una central térmica y su eficiencia: las plantas de menor capacidad tienden a mostrar eficiencias generales más bajas. Las plantas más pequeñas a menudo carecen de las economías de escala y las características de diseño optimizadas que poseen las plantas más grandes, lo que resulta en pérdidas de energía relativas más altas en cada etapa del proceso de generación de energía. Esto significa que una mayor proporción de la energía del combustible se desperdicia, reduciendo la cantidad de electricidad que se puede producir por unidad de combustible consumido.