Co to jest elektrownia cieplna?

Prawo zachowania energii mówi, że energia nie może być stworzona ani zniszczona; może jedynie przekształcać się z jednej formy w drugą. Energia elektryczna, w szczególności, może być pozyskiwana z różnych źródeł energii. Obiekty zaprojektowane do generowania dużej skali energii elektrycznej są powszechnie nazywane elektrowniami lub stacjami energetycznymi.

Elektrownia cieplna to rodzaj obiektu produkcyjnego, który przekształca energię cieplną w energię elektryczną. Energię cieplną dla tych elektrowni można uzyskać z różnych źródeł, w tym węgla, oleju napędowego, biopaliw, energii słonecznej i energii jądrowej. Chociaż termin "elektrownia cieplna" technicznie może obejmować elektrownie wykorzystujące różne źródła ciepła, najczęściej jest kojarzony z elektrowniami, które polegają na węglu do generowania ciepła. W związku z tym elektrownie cieplne są uważane za konwencjonalne systemy produkcji energii. Czasem nazywane są również elektrowniami paroturbinowymi lub elektrowniami węglowymi, co odzwierciedla główne źródło paliwa i kluczowy mechanizm przekształcania energii.

Działanie elektrowni cieplnej

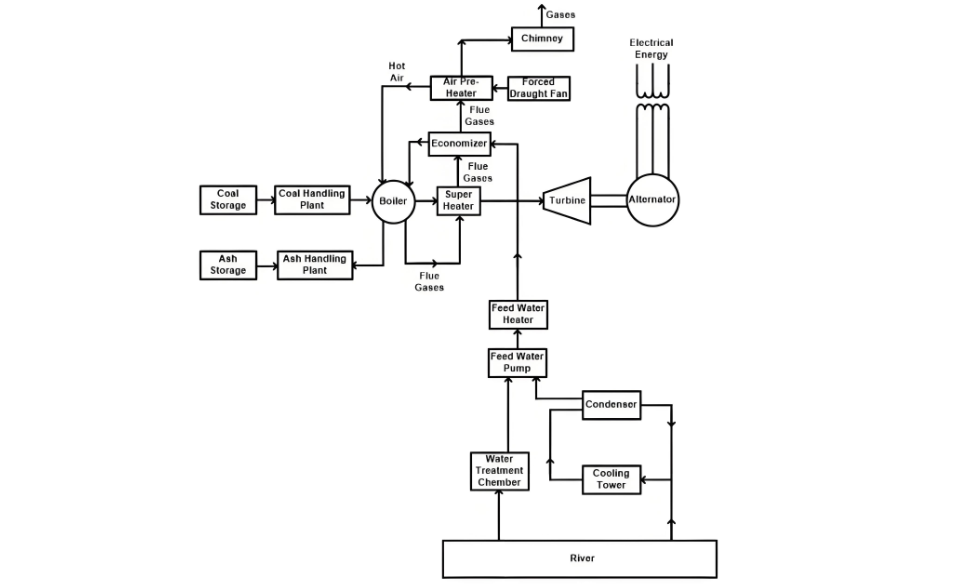

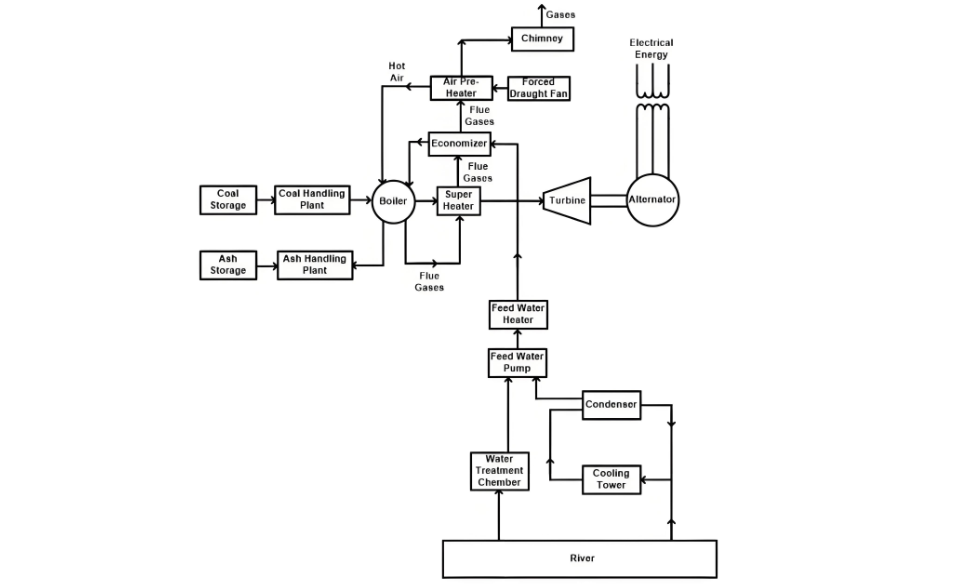

Elektrownie cieplne działają na podstawie cyklu Rankine'a, fundamentalnego cyklu termodynamicznego służącego do przekształcania ciepła w pracę mechaniczną, która następnie służy do generowania energii elektrycznej. Poniższy schemat blokowy lub układ elektrowni cieplnej przedstawia wizualną reprezentację jej komponentów operacyjnych i procesów.

Wewnętrzne działanie i komponenty elektrowni cieplnej

Proces operacyjny

Elektrownie cieplne wymagają dużych ilości paliwa, zazwyczaj węgla. Z powodu dużej potrzebnej ilości, węgiel jest często transportowany pociągami i przechowywany w dedykowanych obszarach magazynowych. Na początku surowy węgiel jest zbyt duży, aby mógł być bezpośrednio używany w kotłowni. Aby to rozwiązać, wprowadza się go do druzgoczącej maszyny, która zmniejsza go do mniejszych, bardziej zaradnych kawałków, zanim zostanie przetransportowany do kotła.

Oprócz węgla, istotna jest duża ilość wody do produkcji pary w kotłowni. Przed wejściem do systemu woda przechodzi przez proces oczyszczania. Przechodzi przez różne filtry, aby usunąć zanieczyszczenia i rozpuszczoną powietrzną, zapewniając jej czystość. Po oczyszczeniu woda jest kierowana do bębna kotła. Wewnątrz bębna kotła ciepło wygenerowane przez spalanie węgla jest przekazywane do wody. W rezultacie woda ulega przemianie fazowej i przekształca się w parę.

Wyprodukowana para jest wysokociśnieniowa i wysokotemperaturowa, co sprawia, że jest idealna do produkcji energii. Ta para jest następnie kierowana do superogrzacza, gdzie jest dalej ogrzewana, aby zwiększyć jej energię termiczną. Superogrzona para jest następnie skierowana w stronę łopatek turbiny. Gdy para przepływa nad łopatkami turbiny, jej energia termiczna jest przekształcana w obrót mechaniczny przez turbinę.

Turbina jest mechanicznie połączona z alternatorem poprzez wspólny wał. Kiedy turbina się obraca, napędza ona rotor alternatora. Alternator, z kolei, przekształca tę energię mechaniczną w energię elektryczną. Aby efektywnie przesyłać wygenerowaną energię elektryczną na duże odległości, jest ona przepuszczana przez transformator, który podwyższa napięcie. Wysokonapiętowe prądy są następnie wysyłane przez linie przesyłowe, aby dotrzeć do końcowych użytkowników, czyli obciążeń, w sieci energetycznej.

Po przejściu przez turbinę, para, teraz o niższym ciśnieniu i temperaturze, jest skierowana do kondensatora. W kondensatorze zimna woda krąży wokół pary, powodując, że ta wraca do stanu ciekłego. Ten proces kondensacji uwolni resztę ciepła z pary, efektywnie obniżając jej ciśnienie i temperaturę. Poprzez odzyskanie wody w ten sposób, wzrasta efektywność cyklu produkcji energii.

Skondensowana woda jest następnie pompowana z powrotem do kotła za pomocą pompy wodnej, gotowa do ponownego ogrzania i przekształcenia w parę, tym samym zamykając cykl. Tymczasem, popiół wytworzony jako produkt uboczny spalania węgla jest usuwany z paleniska kotła. Prawidłowe usuwanie tego popiołu jest kluczowe, aby zapobiec szkodom środowiskowym. Dodatkowo, podczas spalania węgla w kotłowni powstają gazy spalinowe, które są emitowane do atmosfery przez komin.

Kluczowe komponenty

Elektrownia cieplna składa się z wielu integralnych komponentów, które współpracują, aby umożliwić proces produkcji energii:

Kocioł: serce elektrowni cieplnej, gdzie następuje spalanie węgla, a ciepło jest przekazywane do wody, aby wytworzyć parę.

Turbina: przekształca energię termiczną wysokociśnieniowej pary w obrót mechaniczny.

Superogrzacz: zwiększa temperaturę pary wytworzonej w kotłowni, zwiększając jej zawartość energii dla bardziej efektywnej produkcji energii.

Kondensator: kondensuje parę odprowadzaną z turbiny z powrotem do wody, odzyskując ciepło i utrzymując efektywność cyklu.

Ekonomiczny ogrzewacz: podgrzewa wodę podawaną do kotła, wykorzystując ciepło gazów spalinowych, zmniejszając całkowite zużycie energii przez kotłownię.

Pompa wodna: krąży skondensowaną wodę z kondensatora z powrotem do kotła, zapewniając ciągłe zaopatrzenie w wodę do produkcji pary.

Alternator: przekształca energię mechaniczną z turbiny w energię elektryczną, która może być dystrybuowana przez sieć energetyczną.

Komin: rozprasza gazy spalinowe powstające podczas spalania węgla do atmosfery w kontrolowany sposób.

Chłodnia: umożliwia chłodzenie wody używanej w kondensatorze, umożliwiając jej recykling i ponowne użycie w procesie produkcji energii.

Komponenty, lokalizacja i efektywność elektrowni cieplnych

Kluczowe komponenty elektrowni cieplnych

Kocioł

Zmielony węgiel, wraz z podgrzanym powietrzem, jest wprowadzany do kotła, który stanowi główny komponent do generowania wysokociśnieniowej pary. Jego główna funkcja polega na przekształceniu energii chemicznej przechowywanej w węglu w energię termiczną poprzez proces spalania. Podczas spalania węgla w kotłowni powstaje intensywne ciepło, osiągające temperatury wystarczające, aby przekształcić wodę w parę. Rozmiar kotła jest bezpośrednio określony przez wymagania ciepłowe elektrowni cieplnej. Istnieje szeroki zakres kotłów wykorzystywanych w elektrowniach cieplnych, w tym kotły typu Haycock i wagon top, kotły rur czerpiące, cylindryczne kotły rur czerpiące i kotły rur wodnych, każdy z własnymi cechami projektowymi i operacyjnymi korzyściami.

Turbina

Wysokociśnieniowa i wysokotemperaturowa superogrzana para, wyprodukowana w kotłowni, jest skierowana do turbiny. Gdy para uderza w łopatki turbiny, powoduje, że turbina się obraca. Turbina to zaawansowane urządzenie mechaniczne specjalnie zaprojektowane do przekształcania energii termicznej pary w kinetyczną energię obrotową. Mechanicznie połączona z alternatorem poprzez wał, obrót turbiny napędza rotor alternatora. Po przejściu pary przez turbinę, jej temperatura i ciśnienie spadają, a następnie jest skierowana do kondensatora do dalszego przetwarzania.

Superogrzacz

W systemie produkcji energii opartym na turbinie parowej, superogrzana para jest niezbędna do efektywnej pracy turbiny. Mokra i nasycena para, wydobywająca się z kotła, jest wprowadzana do superogrzacza. To urządzenie odgrywa kluczową rolę w przekształcaniu pary w suchą i superogrzaną, znacznie zwiększając jej zawartość energii termicznej. Spośród wszystkich komponentów elektrowni cieplnej, superogrzacz działa przy najwyższej temperaturze. Trzy główne typy superogrzaczy są powszechnie stosowane: superogrzacze konwekcyjne, które przekazują ciepło poprzez prądy konwekcyjne; superogrzacze promieniowe, które polegają na przekazywaniu ciepła promieniowym; i oddzielnie ogrzewane superogrzacze. Poprzez zwiększenie temperatury pary wytworzonej w kotłowni, superogrzacz zwiększa ogólną efektywność procesu produkcji energii.

Kondensator

Po przejściu pary przez turbinę i spadku jej temperatury i ciśnienia, para odprowadzana jest ponownie do cyklu produkcji energii. Aby zoptymalizować efektywność turbiny, należy skondensować tę parę, tworząc i utrzymując odpowiednią próżnię. Kondensator osiąga to, obniżając ciśnienie robocze, co zwiększa poziom próżni. To zwiększenie próżni powoduje, że objętość pary się rozszerza, umożliwiając wydobycie większej ilości pracy z pary w turbinie. W rezultacie ogólna efektywność elektrowni się zwiększa, z odpowiednim zwiększeniem wydajności turbiny.

Ekonomiczny ogrzewacz

Ekonomiczny ogrzewacz to specjalistyczny wymiennik ciepła zaprojektowany do minimalizacji zużycia energii w elektrowni. Gazy spalinowe, bogate w energię termiczną, są odprowadzane z kotłowni do atmosfery. Ekonomiczny ogrzewacz wykorzystuje ciepło z tych gazów spalinowych, aby podgrzać wodę. Woda odzyskana z kondensatora jest pompowana do ekonomicznego ogrzewacza przez pompę wodną. Tutaj absorbuje ciepło z gazów spalinowych, zwiększając swoją temperaturę przed wejściem do kotła. Poprzez ponowne wykorzystanie odpadów ciepła z gazów spalinowych, ekonomiczny ogrzewacz znacznie zwiększa ogólną efektywność cyklu produkcji energii.

Pompa wodna

Pompa wodna jest odpowiedzialna za dostarczanie wody do kotła. Źródłem wody może być zarówno skondensowana woda z kondensatora, jak i świeża woda. Ta pompa zwiększa ciśnienie wody, zapewniając ciągłe i odpowiednie zaopatrzenie, aby spełnić wymagania kotła. Najczęściej pumpy wodne są typu odśrodkowego lub przepustowego, każdy oferujący własne korzyści w zakresie wydajności i efektywności.

Alternator

Mechanicznie połączony z turbiną poprzez wspólny wał, alternator odgrywa kluczową rolę w procesie produkcji energii. Gdy turbina obraca się pod wpływem pary, napędza rotor alternatora. Obrót ten indukuje pole magnetyczne, generując energię elektryczną. W istocie, alternator pełni rolę konwertera, przekształcając kinetyczną energię obrotu turbiny w energię elektryczną, która może być transmitowana i dystrybuowana przez sieć energetyczną.

Komin

W większości elektrowni cieplnych, które wykorzystują węgiel jako paliwo, proces spalania w kotłowni powoduje powstanie gazów spalinowych. Komin zapewnia ścieżkę, dzięki której te gazy spalinowe mogą być bezpiecznie odprowadzane do atmosfery. Jego działanie opiera się na zasadach naturalnego powietrza i efektu kominowego. Gorące powietrze, będące mniej gęste, wznosi się, tworząc powiew, który wciąga gazy spalinowe w górę. Wysokość komina jest kluczowym czynnikiem; wyższe kominy generują silniejszy powiew, ułatwiając bardziej efektywne rozpraszanie gazów.

Chłodnia

Jak sama nazwa wskazuje, chłodnia jest głównie używana do odprowadzania odpadów ciepła do atmosfery. Wykorzystując różne metody przekazywania ciepła, chłodnia umożliwia ewaporację ciepła z wody, pozostawiając zimniejszą wodę, która może być ponownie użyta w cyklu produkcji energii. Woda skondensowana z pary w kondensatorze jest kierowana do chłodni. W elektrowniach cieplnych powszechnie stosowane są chłodnie z wymuszoną cyrkulacją, gdzie powietrze jest cyrkulowane od dołu do góry chłodni, zwiększając efektywność przekazywania ciepła.

Kryteria lokalizacji elektrowni cieplnych

Dostępność paliwa

Biorąc pod uwagę, że węgiel jest dominującym paliwem w większości elektrowni cieplnych i że potrzebna jest ogromna ilość paliwa do produkcji energii elektrycznej na dużą skalę, lokalizacja elektrowni w pobliżu kopalni węgla jest bardzo korzystna. Ta bliskość znacznie redukuje koszty transportu, czyniąc proces produkcji energii bardziej ekonomiczny.

Infrastruktura transportowa

Elektrownie cieplne mają wiele dużych maszyn i urządzeń. Dlatego lokalizacja elektrowni musi być wybrana w obszarze z doskonałą infrastrukturą transportową. Niezbędne jest niezawodne transportowanie pociągami lub drogą, aby efektywnie transportować węgiel, nowe urządzenia oraz pracowników, techników i inżynierów. Ponadto dostępność transportu publicznego w okolicy zapewnia wygodny dostęp dla pracowników elektrowni.

Dostępność wody

Elektrownia cieplna wymaga ogromnej ilości wody do produkcji wysokociśnieniowej i wysokotemperaturowej pary. W związku z tym elektrownia powinna być zlokalizowana w pobliżu brzegu rzeki lub w miejscu, gdzie jest stałe i obfite źródło wody, aby spełnić ciągły popyt na wodę używaną do produkcji pary i procesów chłodzenia.

Dostępność terenu

Budowa elektrowni cieplnej wymaga dużego obszaru. Ponadto koszt terenu powinien być rozsądny. Przy wyborze lokalizacji należy również uwzględnić możliwości rozwoju w przyszłości. Ponieważ elektrownia ma ciężkie maszyny, grunt musi mieć wystarczającą nośność, a solidne fundamenty są niezbędne, aby wesprzeć sprzęt.

Odległość od zasiedlonych obszarów

Elektrownie cieplne emitują gazy spalinowe, popiół, kurz i dym podczas działania, co stanowi znaczne zagrożenie zdrowotne dla ludzi i może powodować szkody środowiskowe w otaczającej atmosferze i terenie. Aby zminimalizować te wpływy, elektrownia powinna być zlokalizowana z dala od obszarów miejskich, społeczności mieszkaniowych i farm rolnych. Dodatkowo, hałas generowany przez maszyny elektrowni, takie jak alternatory, transformatory, wentylatory i turbiny, jeszcze bardziej nakazuje jej umiejscowienie w odosobnionym miejscu.

Obiekt usuwania popiołu

Spalanie węgla powoduje powstanie popiołu, który stanowi około 30 - 40% całkowitego zużycia węgla. Prawidłowe usuwanie popiołu jest niezwykle ważne. Popiół jest zbierany z dna paleniska kotła, a znaczna część jest niesiona przez gazy spalinowe. Aby efektywnie zarządzać popiołem, stosowane są dwie główne systemy: system usuwania popiołu spod kotła i system usuwania popiołu lotnego. Lokalizacja elektrowni powinna posiadać odpowiednie obiekty do bezpiecznego i ekologicznego usuwania tego popiołu.

Bliskość centrum obciążeń

Energia elektryczna wygenerowana przez alternator jest podwyższana w napięciu przez transformator mocy, zanim jest przesłana do centrum obciążeń przez linie przesyłowe. Lokalizacja elektrowni cieplnej w pobliżu centrum obciążeń redukuje koszty i straty przesyłowe, zapewniając bardziej efektywną i kosztowo korzystną dystrybucję energii elektrycznej.

Efektywność elektrowni cieplnych

W elektrowni cieplnej generowanie energii elektrycznej obejmuje wiele etapów przekształcania energii. Najpierw energia chemiczna węgla jest przekształcana w energię termiczną. Następnie ta energia termiczna jest przekształcana w kinetyczną lub mechaniczną, która w końcu jest przekształcana w energię elektryczną. Ze względu na te wiele etapów przekształcania energii, ogólna efektywność elektrowni cieplnych jest stosunkowo niska, zwykle wynosząca od 20 do 29%.

Efektywność elektrowni cieplnej zależy od różnych czynników, w tym rozmiaru elektrowni i jakości węgla używanego. Duża ilość energii cieplnej jest tracana w kondensatorze podczas procesu generowania energii. Istnieją dwa główne wskaźniki efektywności używane do oceny elektrowni cieplnych:

Efektywność termiczna

Efektywność termiczna definiuje się jako stosunek mechanicznej energii, wyrażonej w równoważnikach ciepła, dostępnej w turbinie do całkowitej energii ciepła uwolnionej podczas spalania węgla w kotłowni. Mierzy ona skuteczność przekształcania energii ciepłej z spalania węgla w użyteczną pracę mechaniczną w turbinie.

Efektywność termiczna

Elektrownie cieplne zwykle osiągają przybliżoną efektywność termiczną 30%. Około 50% całkowitej energii ciepłej wygenerowanej jest tracane jako odpady w kondensatorze. Pozostała energia ciepła jest tracana poprzez różne inne kanały, takie jak gazy spalinowe emitowane z komina i popiół powstający podczas spalania węgla. Te znaczne straty ciepła w kondensatorze i gdzie indziej podkreślają wbudowane nieefektywności tradycyjnych procesów generowania energii cieplnej.

Ogólna efektywność

Ogólna efektywność elektrowni cieplnej jest obliczana jako stosunek równoważnika ciepła wyjściowej energii elektrycznej do całkowitej energii ciepłej uwolnionej podczas spalania węgla. Ten wskaźnik dostarcza kompleksowej miary wydajności elektrowni, obejmując wszystkie etapy przekształcania energii od początkowej energii chemicznej przechowywanej w węglu do ostatecznej energii elektrycznej dostarczanej do sieci. Odzwierciedla to, jak efektywnie elektrownia może przekształcić energię w węglu w użyteczną energię elektryczną, uwzględniając straty, które występują na każdym etapie złożonego procesu generowania energii.

Ogólna efektywność elektrowni cieplnych

Ogólna efektywność elektrowni cieplnej obejmuje wszystkie straty, które występują w całym cyklu generowania energii. Obejmuje to nieefektywności podczas spalania węgla, procesów przekazywania ciepła, działania turbiny parowej i kluczowo, wydajności alternatora, który przekształca energię mechaniczną w