Qu'est-ce qu'une centrale thermique ?

La loi de conservation de l'énergie stipule que l'énergie ne peut ni être créée ni détruite ; elle ne peut que se transformer d'une forme à une autre. L'énergie électrique, en particulier, peut être captée à partir de diverses sources d'énergie. Les installations conçues pour produire de l'énergie électrique à grande échelle sont généralement appelées centrales électriques ou stations de production d'électricité.

Une centrale thermique est un type d'installation de production d'énergie qui convertit l'énergie thermique en énergie électrique. L'énergie thermique pour ces centrales peut provenir de sources diverses, y compris le charbon, le diesel, les biocarburants, l'énergie solaire et l'énergie nucléaire. Bien que le terme "centrale thermique" puisse techniquement englober les centrales utilisant diverses sources de chaleur, il est le plus souvent associé aux centrales qui s'appuient sur le charbon pour générer de la chaleur. En tant que telles, les centrales thermiques sont considérées comme des systèmes de production d'énergie conventionnels. Elles sont parfois également connues sous le nom de centrales à turbines à vapeur ou de centrales au charbon, reflétant la source de carburant principale et le mécanisme clé de conversion d'énergie utilisé.

Fonctionnement d'une centrale thermique

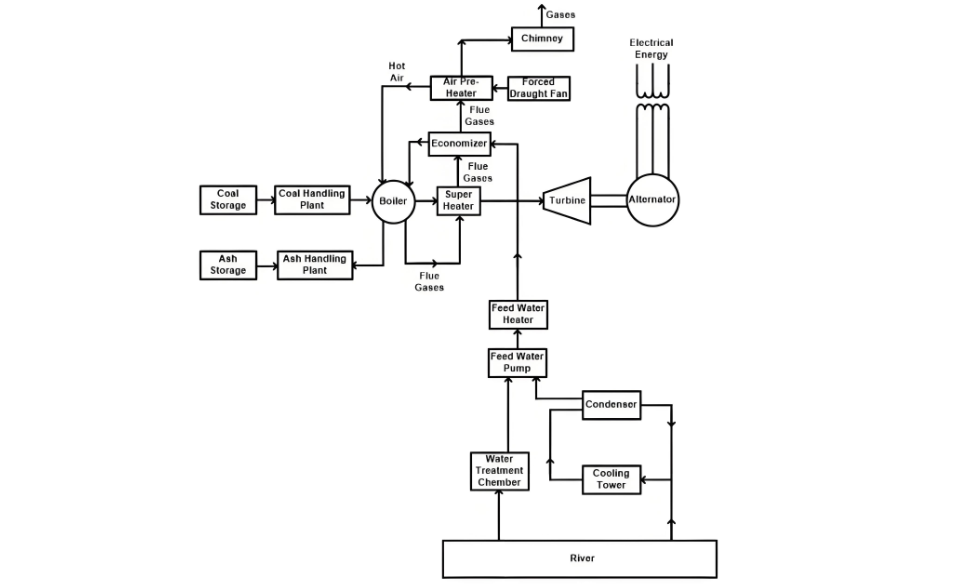

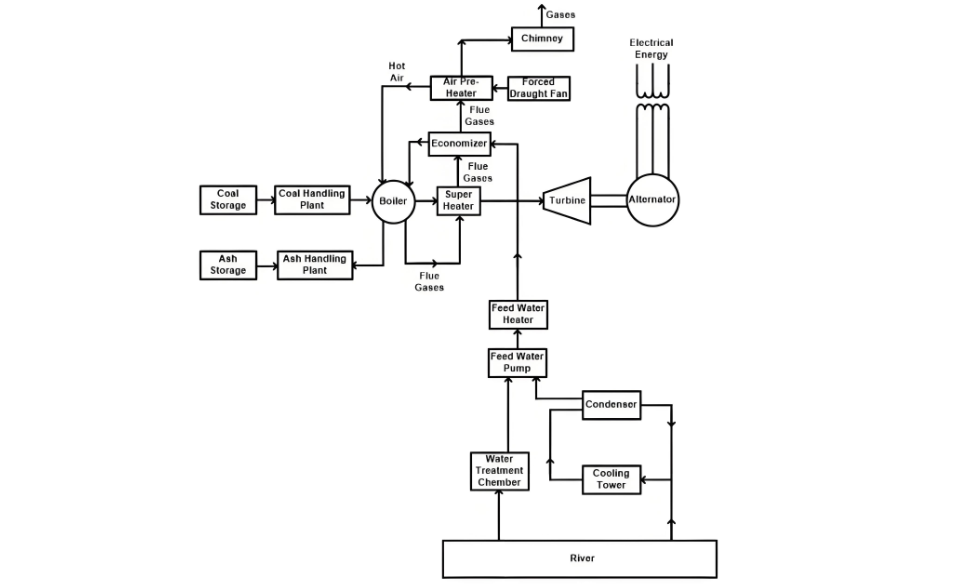

Les centrales thermiques fonctionnent selon le cycle de Rankine, un cycle thermodynamique fondamental pour convertir la chaleur en travail mécanique, qui est ensuite utilisé pour produire de l'électricité. Le diagramme suivant ou le schéma d'une centrale thermique fournit une représentation visuelle de ses composants opérationnels et de ses processus.

Le fonctionnement interne et les composants d'une centrale thermique

Processus opérationnel

Les centrales thermiques nécessitent une quantité substantielle de combustible, généralement du charbon. Étant donné le volume important requis, le charbon est couramment transporté par train et stocké dans des zones de stockage dédiées. Initialement, le charbon brut est trop gros pour être utilisé directement dans la chaudière. Pour y remédier, il est introduit dans un concasseur, qui le réduit en morceaux plus petits et plus maniables avant d'être acheminé vers la chaudière.

En plus du charbon, une quantité importante d'eau est essentielle pour la production de vapeur dans la chaudière. Avant d'entrer dans le système, l'eau subit un processus de traitement. Elle passe par divers filtres pour éliminer les impuretés et tout air dissous, assurant sa pureté. Une fois traitée, l'eau est dirigée vers le tambour de la chaudière. À l'intérieur du tambour de la chaudière, la chaleur générée par la combustion du charbon est transférée à l'eau. En conséquence, l'eau subit un changement de phase et se transforme en vapeur.

La vapeur produite est à haute pression et à haute température, ce qui en fait un excellent choix pour la production d'énergie. Cette vapeur est ensuite canalisée vers un superchauffeur, où elle est chauffée davantage pour augmenter son énergie thermique. La vapeur surchauffée est ensuite dirigée vers les pales de la turbine. Alors que la vapeur s'écoule sur les pales de la turbine, son énergie thermique est convertie en énergie mécanique rotative par la turbine.

La turbine est mécaniquement couplée à un alternateur via un arbre commun. Alors que la turbine tourne, elle entraîne le rotor de l'alternateur. L'alternateur, à son tour, convertit cette énergie mécanique en énergie électrique. Pour transmettre efficacement l'énergie électrique générée sur de longues distances, elle est passée à travers un transformateur, qui augmente la tension. L'électricité à haute tension est ensuite envoyée par des lignes de transport pour atteindre les utilisateurs finaux, ou charges, dans le réseau électrique.

Après avoir passé par la turbine, la vapeur, maintenant à une pression et une température inférieures, est dirigée vers un condenseur. Dans le condenseur, de l'eau froide circule autour de la vapeur, provoquant sa condensation en eau liquide. Ce processus de condensation libère la chaleur restante de la vapeur, réduisant effectivement sa pression et sa température. En récupérant l'eau de cette manière, l'efficacité du cycle de production d'énergie est améliorée.

L'eau condensée est ensuite pompée de nouveau vers la chaudière à l'aide d'une pompe d'alimentation, prête à être chauffée et convertie en vapeur une fois de plus, ainsi complétant le cycle. Pendant ce temps, les cendres générées comme sous-produit de la combustion du charbon sont retirées du foyer de la chaudière. Un élimination adéquate de ces cendres est cruciale pour prévenir les dommages environnementaux. De plus, lors de la combustion du charbon dans la chaudière, des gaz de fumée sont produits et relâchés dans l'atmosphère par la cheminée.

Composants clés

Une centrale thermique comprend plusieurs composants intégraux qui travaillent en harmonie pour faciliter le processus de production d'énergie :

Chaudière : Le cœur de la centrale thermique, où se produit la combustion du charbon, et où la chaleur est transférée à l'eau pour produire de la vapeur.

Turbine : Convertit l'énergie thermique de la vapeur à haute pression en énergie mécanique rotative.

Superchauffeur : Augmente la température de la vapeur produite dans la chaudière, augmentant son contenu énergétique pour une production d'énergie plus efficace.

Condenseur : Condense la vapeur d'échappement de la turbine en eau, récupérant la chaleur et maintenant l'efficacité du cycle.

Économiseur : Préchauffe l'eau d'alimentation en utilisant la chaleur des gaz de fumée, réduisant la consommation énergétique globale de la chaudière.

Pompe d'alimentation : Circule l'eau condensée du condenseur de retour vers la chaudière, assurant un approvisionnement continu pour la production de vapeur.

Alternateur : Transforme l'énergie mécanique de la turbine en énergie électrique, qui peut être distribuée via le réseau électrique.

Cheminée : Disperse les gaz de fumée produits lors de la combustion du charbon dans l'atmosphère de manière contrôlée.

Tour de refroidissement : Facilite le refroidissement de l'eau utilisée dans le condenseur, permettant son recyclage et sa réutilisation dans le processus de production d'énergie.

Composants, sélection du site et efficacité des centrales thermiques

Composants clés des centrales thermiques

Chaudière

Le charbon pulvérisé, accompagné d'air préchauffé, est alimenté dans la chaudière, qui sert de composant central pour produire de la vapeur à haute pression. Sa fonction principale est de transformer l'énergie chimique stockée dans le charbon en énergie thermique par le biais du processus de combustion. Lorsque le charbon brûle à l'intérieur de la chaudière, il génère une chaleur intense, atteignant des températures suffisantes pour convertir l'eau en vapeur. La taille de la chaudière est directement déterminée par les besoins en chaleur de la centrale thermique. Il existe une variété de chaudières utilisées dans les centrales thermiques, y compris les chaudières Haycock et wagon top, les chaudières à tubes de feu, les chaudières cylindriques à tubes de feu et les chaudières à tubes d'eau, chacune avec ses propres caractéristiques de conception et avantages opérationnels.

Turbine

La vapeur surchauffée à haute pression et haute température, produite par la chaudière, est dirigée vers la turbine. Lorsque cette vapeur frappe les pales de la turbine, elle met la turbine en mouvement. La turbine est un dispositif mécanique sophistiqué spécialement conçu pour convertir l'énergie thermique de la vapeur en énergie cinétique rotative. Mécaniquement couplée à un alternateur via un arbre, la rotation de la turbine entraîne le rotor de l'alternateur. Une fois que la vapeur a passé la turbine, sa température et sa pression diminuent, et elle est ensuite canalisée vers le condenseur pour un traitement supplémentaire.

Superchauffeur

Dans un système de production d'énergie basé sur la turbine à vapeur, la vapeur surchauffée est essentielle pour une opération efficace de la turbine. La vapeur humide et saturée, sortant de la chaudière, est alimentée dans le superchauffeur. Cet appareil joue un rôle crucial en transformant la vapeur en vapeur sèche et surchauffée, augmentant considérablement son contenu énergétique. Parmi tous les composants d'une centrale thermique, le superchauffeur fonctionne à la température la plus élevée. Trois types principaux de superchauffeurs sont couramment utilisés : les superchauffeurs à convection, qui transfèrent la chaleur par les courants de convection ; les superchauffeurs rayonnants, qui s'appuient sur le transfert de chaleur par rayonnement ; et les superchauffeurs séparément alimentés. En augmentant la température de la vapeur produite par la chaudière, le superchauffeur augmente l'efficacité globale du processus de production d'énergie.

Condenseur

Après que la vapeur ait passé la turbine et que sa température et sa pression aient baissé, la vapeur d'échappement est recyclée dans le cycle de production d'énergie. Pour optimiser l'efficacité de la turbine, il est nécessaire de condenser cette vapeur, créant et maintenant un vide approprié. Le condenseur réalise cela en réduisant la pression de fonctionnement, augmentant ainsi le niveau de vide. Cette augmentation de vide provoque l'expansion du volume de vapeur, permettant d'extraire plus de travail de la vapeur dans la turbine. En conséquence, l'efficacité globale de la centrale s'améliore, avec une augmentation correspondante de la production de la turbine.

Économiseur

L'économiseur est un échangeur de chaleur spécialisé conçu pour minimiser la consommation d'énergie dans la centrale. Les gaz de fumée, riches en énergie thermique, sont évacués de la chaudière dans l'atmosphère. L'économiseur utilise la chaleur de ces gaz de fumée pour préchauffer l'eau. L'eau récupérée du condenseur est pompée vers l'économiseur par la pompe d'alimentation. Là, elle absorbe la chaleur des gaz de fumée, augmentant sa température avant d'entrer dans la chaudière. En réutilisant la chaleur perdue des gaz de fumée, l'économiseur améliore considérablement l'efficacité globale du cycle de production d'énergie.

Pompe d'alimentation

La pompe d'alimentation est responsable de l'approvisionnement en eau de la chaudière. La source d'eau peut être soit l'eau condensée du condenseur, soit de l'eau fraîche. Cette pompe augmente la pression de l'eau, assurant un approvisionnement continu et adéquat pour répondre aux besoins de la chaudière. Généralement, les pompes d'alimentation sont de type centrifuge ou à déplacement positif, chacune offrant des avantages distincts en termes de performance et d'efficacité.

Alternateur

Mécaniquement connecté à la turbine via un arbre partagé, l'alternateur joue un rôle pivot dans le processus de production d'énergie. Alors que la turbine tourne sous la force de la vapeur, elle entraîne le rotor de l'alternateur. Cette rotation induit un champ électromagnétique, générant de l'énergie électrique. En essence, l'alternateur sert de convertisseur, transformant l'énergie cinétique de la rotation de la turbine en énergie électrique qui peut être transmise et distribuée via le réseau électrique.

Cheminée

Dans la plupart des centrales thermiques qui utilisent le charbon comme combustible, le processus de combustion dans la chaudière génère des gaz de fumée. La cheminée fournit un chemin pour que ces gaz de fumée soient évacués en toute sécurité dans l'atmosphère. Son fonctionnement repose sur les principes de la traction naturelle et de l'effet de cheminée. L'air chaud, étant moins dense, monte, créant une traction qui attire les gaz de fumée vers le haut. La hauteur de la cheminée est un facteur critique ; plus la cheminée est haute, plus la traction est forte, facilitant une dispersion plus efficace des gaz.

Tour de refroidissement

Comme son nom l'indique, la tour de refroidissement est principalement utilisée pour dissiper la chaleur résiduelle dans l'atmosphère. En employant diverses méthodes de transfert de chaleur, la tour de refroidissement permet à la chaleur de l'eau de s'évaporer, laissant derrière elle de l'eau plus froide qui peut être réutilisée dans le cycle de production d'énergie. L'eau condensée de la vapeur dans le condenseur est canalisée vers la tour de refroidissement. Les tours de refroidissement à flux forcé sont couramment utilisées dans les centrales thermiques, où l'air est circulé du bas vers le haut de la tour, améliorant l'efficacité du transfert de chaleur.

Critères de sélection du site pour les centrales thermiques

Disponibilité du combustible

Étant donné que le charbon est le combustible principal dans la plupart des centrales thermiques et que la quantité requise pour la production d'électricité à grande échelle est substantielle, localiser la centrale près d'une mine de charbon est très avantageux. Cette proximité réduit considérablement les coûts de transport, rendant le processus de production d'énergie plus économiquement viable.

Infrastructure de transport

Les centrales thermiques abritent de nombreuses machines et équipements de grande taille. Par conséquent, le site de la centrale doit être choisi dans une zone dotée d'une excellente infrastructure de transport. Un transport ferroviaire ou routier fiable est essentiel pour le déplacement efficace du charbon, ainsi que pour la livraison de nouveaux équipements et le transport des travailleurs, techniciens et ingénieurs. De plus, la disponibilité des transports publics dans les environs assure un accès pratique pour la main-d'œuvre de la centrale.

Disponibilité de l'eau

Une centrale thermique nécessite une quantité massive d'eau pour produire de la vapeur à haute pression et à haute température. Par conséquent, la centrale doit être située près d'un cours d'eau ou dans un endroit bénéficiant d'un approvisionnement en eau constant et abondant pour répondre à la demande continue d'eau utilisée dans la production de vapeur et les processus de refroidissement.

Disponibilité du terrain

La construction d'une centrale thermique nécessite une vaste étendue de terrain. De plus, le coût du terrain doit être raisonnable. Lors de la sélection du site, des dispositions pour une expansion future doivent également être prises en compte. Comme la centrale abrite des machines lourdes, le sol doit avoir une capacité de charge suffisante, et une fondation robuste est essentielle pour soutenir l'équipement.

Distance des zones peuplées

Les centrales thermiques émettent des gaz de fumée, des cendres, de la poussière et de la fumée pendant leur fonctionnement, tous ces éléments posant des risques significatifs pour la santé humaine et pouvant causer des dommages environnementaux à l'atmosphère et au sol environnants. Pour minimiser ces impacts, la centrale doit être située loin des zones urbaines, des communautés résidentielles et des fermes agricoles. De plus, le bruit généré par les machines de la centrale, telles que les alternateurs, les transformateurs, les ventilateurs et les turbines, renforce encore la nécessité de sa localisation dans un endroit éloigné.

Installation de gestion des cendres

La combustion du charbon génère des cendres, représentant environ 30 à 40 % de la consommation totale de charbon. Une gestion appropriée des cendres est primordiale. Les cendres sont collectées au fond du foyer de la chaudière, et une partie importante est emportée par les gaz de fumée. Pour gérer efficacement les cendres, deux principaux systèmes de gestion des cendres sont utilisés : le système de gestion des cendres de fond et le système de gestion des cendres volantes. Le site de la centrale doit disposer d'installations appropriées pour l'élimination sûre et respectueuse de l'environnement de ces cendres.

Proximité du centre de charge

L'énergie électrique générée par l'alternateur est augmentée en tension par un transformateur de puissance avant d'être transmise au centre de charge via des lignes de transport. Localiser la centrale thermique près du centre de charge réduit les coûts de transport et les pertes, assurant une distribution d'électricité plus efficace et rentable.

Efficacité des centrales thermiques

Dans une centrale thermique, la production d'électricité implique plusieurs étapes de conversion d'énergie. Tout d'abord, l'énergie chimique du charbon est transformée en énergie thermique. Cette énergie thermique est ensuite convertie en énergie cinétique ou mécanique, qui est finalement convertie en énergie électrique. En raison de ces multiples processus de conversion d'énergie, l'efficacité globale des centrales thermiques est relativement faible, généralement comprise entre 20 et 29 %.

L'efficacité d'une centrale thermique est influencée par divers facteurs, notamment la taille de la centrale et la qualité du charbon utilisé. Une quantité importante d'énergie thermique est perdue dans le condenseur lors du processus de production d'énergie. Il existe deux principaux types de mesures d'efficacité utilisés pour évaluer les centrales thermiques :

Efficacité thermique

L'efficacité thermique est définie comme le rapport de l'énergie mécanique, exprimée en termes de chaleur équivalente, disponible à la turbine à l'énergie thermique totale libérée lors de la combustion du charbon dans la chaudière. Elle mesure l'efficacité de la conversion de l'énergie thermique de la combustion du charbon en travail mécanique utile dans la turbine.

Efficacité thermique

Les centrales thermiques atteignent généralement une efficacité thermique approximative de 30 %. Une partie importante, environ 50 % de l'énergie thermique totale générée, est dissipée comme déchet dans le condenseur. Le reste de l'énergie thermique est perdu par divers autres canaux, tels que les gaz de fumée émis par la cheminée et les cendres produites lors de la combustion du charbon. Cette perte thermique importante dans le condenseur et ailleurs souligne les inefficacités inhérentes des processus traditionnels de production d'énergie thermique.

Efficacité globale

L'efficacité globale d'une centrale thermique est calculée comme le rapport de l'équivalent calorifique de la production électrique à l'énergie thermique totale libérée lors de la combustion du charbon. Cette mesure fournit une évaluation complète de la performance de la centrale, englobant toutes les étapes de conversion d'énergie, de l'énergie chimique initiale stockée dans le charbon à l'énergie électrique finale livrée au réseau. Elle reflète comment la centrale peut efficacement transformer l'énergie du charbon en électricité utilisable, en tenant compte des pertes qui se produisent à chaque étape du complexe processus de production d'énergie.

Efficacité globale des centrales thermiques

L'efficacité globale d'une centrale thermique englobe toutes les pertes qui se produisent tout au long du cycle de production d'énergie. Cela inclut les inefficacités lors de la combustion du charbon, les processus de transfert de chaleur, le fonctionnement de la turbine à vapeur et, de manière cruciale, la performance de l'alternateur, qui convertit l'énergie mécanique en énergie électrique. Chacune de ces étapes contribue à la perte d'énergie globale, déterminant finalement la proportion de l'énergie initiale dans le charbon qui est transformée en électricité utilisable.

L'efficacité globale d'une centrale thermique est étroitement liée à sa taille et à sa capacité de production d'énergie, généralement mesurée en mégawatts (MW). En règle générale, il existe une corrélation directe entre la capacité d'une centrale thermique et son efficacité : les centrales de plus petite capacité tendent à présenter des efficacités globales plus faibles. Les petites centrales manquent souvent des économies d'échelle et des caractéristiques de conception optimisées que possèdent les grandes centrales, entraînant des pertes d'énergie relatives plus importantes à chaque étape du processus de production d'énergie. Cela signifie qu'une plus grande proportion de l'énergie du combustible est gaspillée, réduisant la quantité d'électricité qui peut être produite par unité de combustible consommée.