Mivel a 19. század második felében az egyetlen megfelelő izoláló anyag a magasfeszültségű áramátviteli vonalakhoz keramika és üveg volt. A 1940-es évek elején, a polimerek megjelenésével, a keramika és az üveg már nem volt a preferált választás, ezzel indítván Európa és Amerika országait a polimerizolátorok kutatására. Ezután széles körben folytatták az elektrikus izolátorok fizikai tulajdonságainak, elektromos jellemzőinek, hosszú távú megbízhatóságának és optimális alakjának tanulmányozását, és a gyártási hatékonyság folyamatosan javult.

A keramika és az üveg helyettesítésére alkalmas magmolekuláris anyagok közül a silikon gummi működő jellegű alkalmazást mutatott a 1960-as évektől kezdve, és kiemelkedett a többi polimer közül. A silikon gumi izolátorok több előnye van a keramika izolátorokkal szemben: először is, könnyebbek, könnyebb kezelhetőséggel és biztonságosabbak; másodszor, a keramika izolátorok törékenyek hatásokra, míg a silikon gumi izolátorok hatékonyan bírják a mechanikai szökköt, például a járműveszélyeket, mint a villamos oszlopokkal való ütközés.

Bár más polimer anyagok is rendelkeznek a fenti előnyökkel, csak a silikon gumi okoz minimális környezetszennyezést. A polimer izolátorok vízellenállóak, megakadályozzák a vízcsepp általi lecsökkent ellenállású áramot és a felszíni ívülést. Ezenkívül a silikon gumi izolátorok hidrofobitása gyorsabban helyreáll, mint más polimer izolátoroknál, ezért időtartamra használhatók kemény környezeti körülmények között. Ez a cikk bemutatja a magasfeszültségű elektrikus izolációban használt silikon gumi jellemzőit, valamint bevezeti a legfrissebb fejlesztési trendeket.

1. A silikon gumi jellemzői

1.1 A siloxan kötének kémiai jellemzői

1.1.1 Kémiai stabil kötés

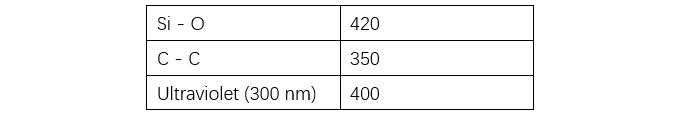

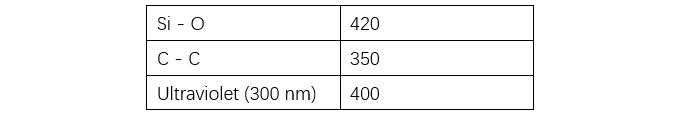

A silikon gumi háttérstruktúrája siloxan (Si-O) kötékből áll. Az Si (1.8) és O (3.5) közötti nagy elektonegativitási különbség miatt polarizált szerkezet jön létre, ahogy az ábra 1-ben (kihagyva) látható, amely ionköti jellemzőket mutat. Ennek eredményeként a Si-O kötés energiaja magasabb, mint a C-C (lásd: Táblázat 1). Továbbá: (1) a főlánc ióni természetének köszönhetően a oldalszáncsbeli metil C-H csoportok polaritása csökken, kevésbé érzékenyek lesznek más molekulák támadására, ami kiváló kémiai stabilitást eredményez; (2) mivel az Si nem hajlandó kétszeres vagy háromszoros köteket formálni, a főlánc kevésbé hajlandó felbomlani, és a Si-C kötések nagyon stabilak, ami tovább növeli a silikon gumi háttérstruktúrájának stabilitását.

1.1.2 Magas rugalmasságú polimerek

A siloxan (Si-O-Si) köti szög nagy (130°–160°), ami nagyobb szabadságot ad, mint a szerves polimeres (C-C köti szög ~110°). Emellett a Si-O köti hossza (1.64 Å) hosszabb, mint a C-C (1.5 Å). Ez azt jelenti, hogy az egész polimer molekula nagyobb mobilitással és könnyebb deformálhatósággal rendelkezik.

1.1.3 Csavarvonalú szerkezet

A polisiloxan csavarvonalú szerkezete miatt a főlánc siloxan kötései ióni vonzódás miatt belerajzolódnak, míg a külső rész gyenge intermolekuláris kötékekkel rendelkező metil csoportokból áll, ami gyenge intermolekuláris erőket eredményez.

1.2 A silikon gumi tulajdonságai

A 1.1. pontban leírt kémiai jellemzők alapján a silikon gumi a következő tulajdonságokkal rendelkezik, amelyek alkalmasak a magasfeszültségű elektrikus izolációra.

1.2.1 Hő- és hidegállóság

A magas kötési energiával és kiváló kémiai stabilitással a silikon gumi jobb hőállósága van, mint a szerves polimeres anyagok. Emellett a gyenge intermolekuláris erők miatt alacsony üvegátmeneti hőfokkal és kiváló hidegállósággal rendelkezik. Tehát teljesítménye stabil marad, függetlenül attól, hogy milyen földrajzi régióban használják.

1.2.2 Vízellenállóság

A polisiloxan felszíne metil csoportokból áll, ami hidrofobitását és így kiváló vízellenállóságát adja.

1.2.3 Elektromos jellemzők

A silikon gumi kevesebb szénatommal rendelkezik, mint a szerves polimeres anyagok, ami kiváló ív- és nyomkövetés-ellenállást eredményez. Ezenkívül, akkor is, ha ég, izoláló szilikátot formál, ami további elégedettséget ad a kiváló elektromos izolációs teljesítményhez.

1.2.4 Időjárási ellenállóság

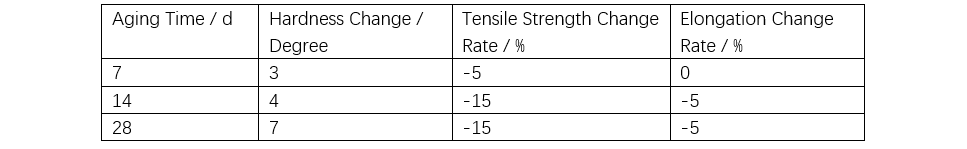

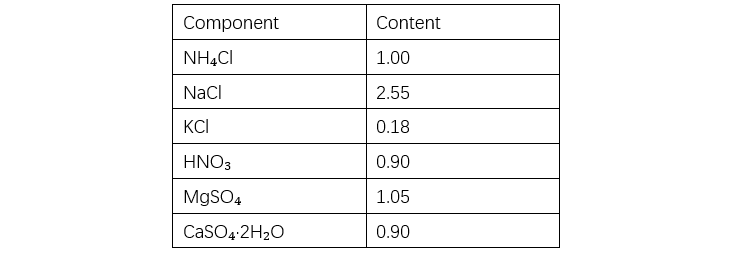

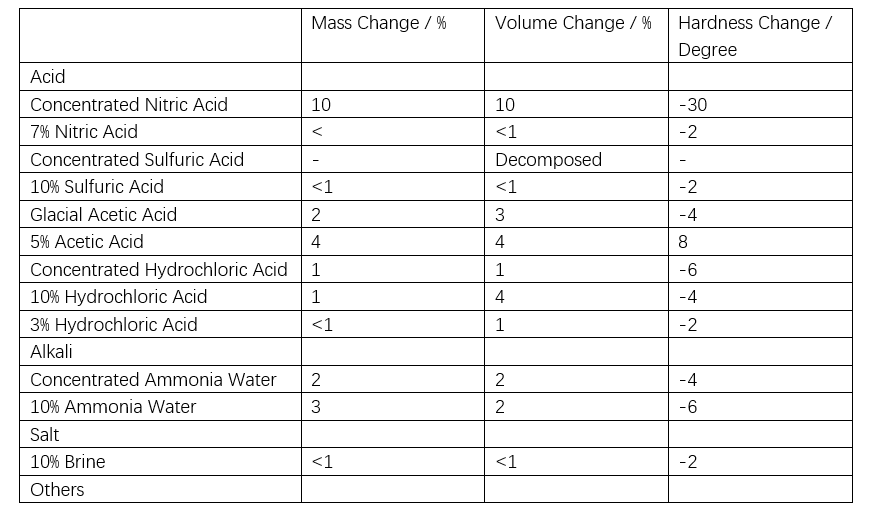

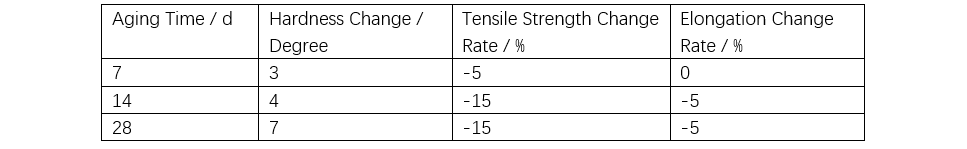

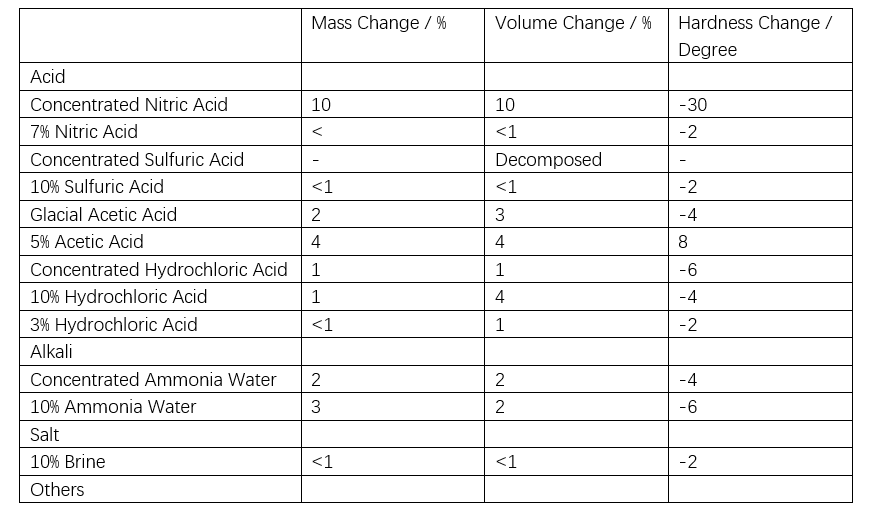

Ahogy a Táblázat 1-ben látható, a siloxan kötés energiaja magasabb, mint a nagyfokú ultravörös (UV) fény energiaja, ami ellenállóvá teszi a UV sugárzás általi öregedés ellen. Gyorsított ozon-ellenállósági tesztek során a szerves polimeres anyagok percek alatt órákig repednek, míg a silikon gumi négy hét múlva csak enyhe erősségszintű csökkenést mutat, anélkül, hogy repedéseket látnánk, ami kiváló ozon-ellenállóságot jelent (lásd: Táblázat 2). A sav eső egy vegyes ionoldat, pH 5,6 körül. Az asztal 3-ban felsorolt megoldás segítségével végzett 500x koncentrált mesterséges sav eső tesztben a silikon gumi kiváló kémiai ellenállóságot mutat, ahogy a Táblázat 4-ben látható. Bár a sav esőhöz hasonló vegyes megoldások bizonyos változásokat okozhatnak, a hatás várhatóan minimális lesz.

Megjegyzés: Szobahőmérsékleten, 200 ppm ozon koncentráció mellett és 50% nyújtási feszültség alatt a gumi felszínén 28 nap után sem jelentkeznek repedések.

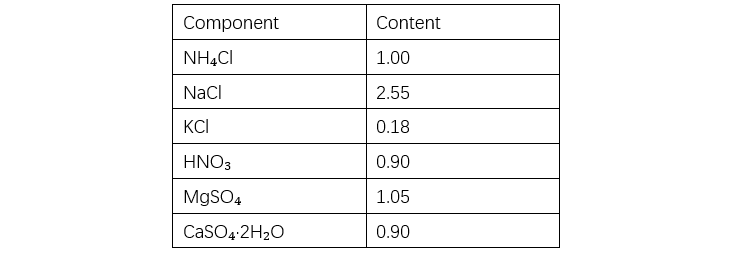

Egység: g 2 L deionizált vízre.

1.2.5 Állandó deformáció

A silikon gumi jobb állandó deformációs jellemzőkkel (beleértve az állandó húzódást és a tömörítési halmazállapotot) rendelkezik, mind szobahőmérsékleten, mind magas hőmérsékleten, mint a szerves polimeres anyagok.

2. A silikon gumi besorolása

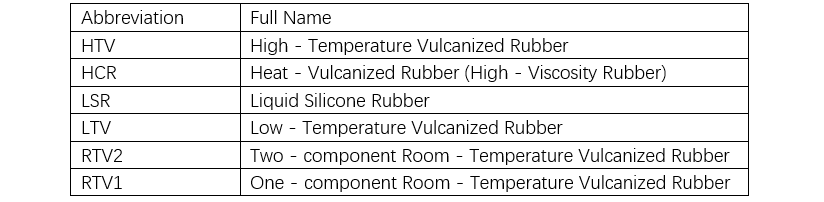

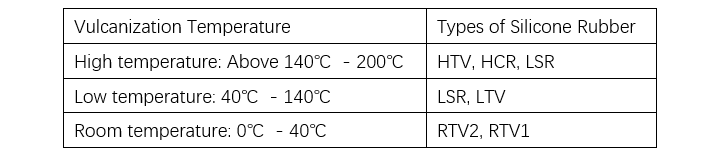

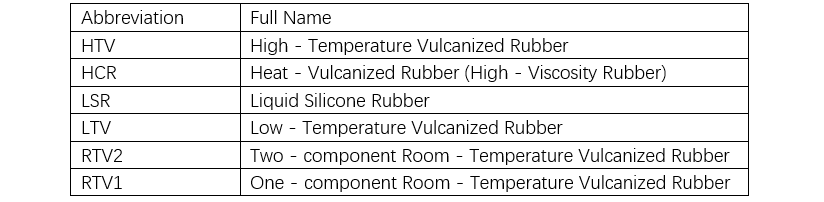

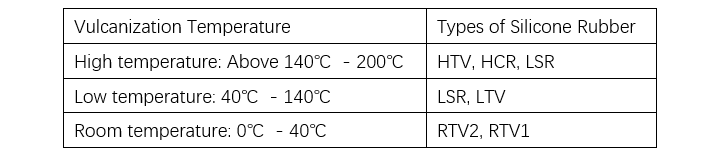

A silikon gumi besorolható szilid és folyékony típusokba a vulkanizálás előtti állapotuk szerint, illetve peroxid-alapú, adiciós és kondenzációs vulkanizálású típusokba a vulkanizálási mechanizmusuk szerint. A szilid és folyékony silikon gumi közötti fő különbség a polisiloxan molekuláris súlya. A szilid silikon gumi peroxid-alapú vagy adiciós vulkanizálással is vulkanizálható, és általában magas-hőmérsékletű vulkanizáló gummiként (HTV) vagy hővulkanizált gummiként (HCR) emlegetik (lásd: Táblázat 5 és 6).

Bár a hozzáadásos reakcióval vulkanizált folyékony silikon gumi szintén szobahőmérsékleten vulkanizálható, feldolgozási módszer és vulkanizálási hőmérséklet alapján folyékony silikon gumi (LSR), alacsony-hőmérsékletű vulkanizáló gumi (LTV) vagy kétkomponensű szobahőmérsékletű vulkanizáló gumi (RTV) néven emlegetik. A polimerizolátorok gyártásában gyakran alkalmazzák a szprícanyagminta és a öntözési folyamatokat.

Az egykomponensű kondenzációs (nedvesség-vulkanizáló) silikon gumi építőipari szivárgásvédőként, valamint elektromos és elektronikus termékekben is használható. Az elektromos alkalmazásokban a szénhidrát-diluált szobahőmérsékletű vulkanizáló (RTV) silikon gumi burkolatokat gyakran ceramikai izolátorokra spricelnek védelmi anyagként.

2.1 Alumínium-hidroxid (ATH) tartalmú silikon gumi

Jó követés- és ív-ellenállóságú silikon gumi elérhető, ha magas szintű alumínium-hidroxid (ATH) hozzáadásával. 50 részből ATH-t tartalmazó silikon gumi elfogadható ellenállást mutat a magasfeszültségű (4,5 kV) követés ellen, valamint kiváló ív-ellenállósággal, időjárási ellenállósággal, sókór-ellenállósággal és sav eső-ellenállósággal rendelkezik, ami alkalmas izoláló anyagnak a súlyos sókór területeken. Azonban a magas ATH-tartalom miatt ez az anyag magas viszkozitással (rossz alakváltozhatósággal) és alacsony mechanikai erősségű.

2.2 Alumínium-hidroxid (ATH) nélküli silikon gumi

Europa belső területein és hasonló régiókban, ahol a sókór minimális és a szennyezés alacsony, ATH-tölthetetlen silikon gumi használható. Ilyen esetekben a megfelelő alap silikon gumi kiválasztása, a diszillált sílikára felszíni kezelése és a követés-ellenállóságot növelő összetevők hozzáadása javíthatja a hidrofobitást, hogy megfeleljen a magasfeszültségű követés-ellenállósági követelményeknek. Az ATH-tölthetetlen silikon gumihoz képest ez a típus alacsonyabb viszkozitással és jobb mechanikai és elektromos jellemzőkkel rendelkezik.

2.3 Külső kábelek kiegészítőihez

Mivel a külső kábelek kiegészítői kemény környezeti körülmények között vannak kitettek, ezért jó követés-ellenállósággal kell rendelkezniük. Alacsony állandó húzódással rendelkező anyagok elérhetők optimalizált kereszteződési sűrűségű polimeres anyagok használatával, amelyek alkalmasak szobahőmérsékletű összehúzódó (hideg-összehúzódó) termékekhez.

2.4 Belső kábelek kiegészítőihez

A belső kábelek kiegészítői ritkán érintkeznek sókórrel, így a követés-ellenállóság gyakran nem szükséges. Ugyanakkor, ha szobahőmérsékletű összehúzódó (hideg-összehúzódó) alkalmazásokban használják, alacsony állandó deformációs jellemzők továbbra is szükségesek.

2.5 Burkolati alkalmazások

A silikon gumi burkolatok szpricelése súlyosan szennyezett területekre hosszú távon megtartható hidrofobitást biztosít. A burkolatokat már telepített izolátorokra is fel lehet venni a szennyezési szintektől függően, így további használatot és költségmegegyezést biztosítva. A legfrissebb jelentések szerint a silikon gumi izolátorok burkolata tovább növeli a hidrofobitás fenntartását. Jelenleg két fő típus létezik: burkolatott izolátorok és gumi típusú izolátorok.

3 Következtetés

Ez a cikk a polimerizolátorokhoz használt silikon gumi anyagokat ismerteti. Különböző intézmények és gyártók által folyamatosan folyik a kutatás és a tesztelés. Ha a hosszútávú megbízhatósági és más teljesítménytesztek során a magas megbízhatóság igazolható, a silikon gumi izolátorok alkalmazása tovább terjedhet.