Оңтүстік ХIX кейінгі жарты жылдың басынан, жоғары напрямдагы электр энергиясын ағу қатарлары үшін тиімді болған және тағы бар инсулаторматериалдар - фарфор мен стекло еді. 1940-жылдардан бастап, полимер материалдар пайда болғаннан кейін, фарфор мен стекло таңдаулы немесе таңдалмаған болды, осында Еуропа мен Америка өлкелері полимер инсулаторларды зерттеуге бастады. Содан кейін, электр инсулаторлардың физикалық қасиеттері, электр қасиеттері, узак мезгілдік итақтылығы және оптималды формасына жиі қолданылған зерттеулер жүргізілді, және өндірудің өнімділігі жалғасырақ жақсартылды.

Фарфор мен стеклоні ауыстыруға болатын жоғары молекулярлық салмақты материалдардың ішінде, силикон резина 1960-жылдардан бастап практикалық қолданыста белсенді болып, барлық полимерлердің ішінде шығып келді. Силикон резина инсулаторлары фарфор инсулаторларына қарағанда бірнеше артықшылықтары бар: бірінші, олар жеңіл, өңдеу үшін жеңіл, және ыңғайлы; екінші, фарфор инсулаторлары дыбысқа түскенде жарылуы мүмкін, ал силикон резина инсулаторлары автомобильдердің столбтарға түсуі сияқты механикалық дыбыстарды нәтижелі түрде аударуға болады.

Басқа полимер материалдар да бұл артықшылықтарға ие, бірақ тек силикон резина минималды экологиялық загрязнение жасайды. Полимер инсулаторлар суға қарсылықты қолдайды, су капшыктарының үшін жылжу ток және поверхность аркын жоюға болады. Олаймен, силикон резина инсулаторларының гидрофобтылығы басқа полимер инсулаторларға қарағанда тез қалпына келеді, олар ұзақ мезгілді қолдану үшін жаман ортаға ыңғайлы материал болып табылады. Бұл мақала жоғары напрямдагы электр инсулатциясы үшін қолданылатын силикон резинаның қасиеттерін және соңғы өнімдердің өнімдерін түсіндіреді.

1 Силикон резинаның қасиеттері

1.1 Силоксан байланыстың химиялық қасиеттері

1.1.1 Химиялық стабильді байланыс

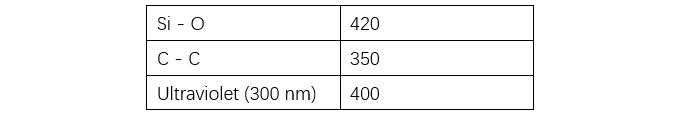

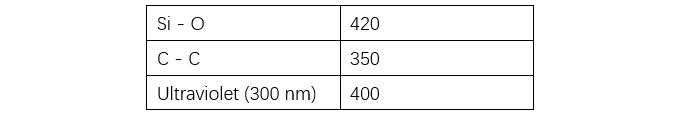

Силикон резинаның базасы силоксан (Si-O) байланыстарынан тұрады. Si (1.8) және O (3.5) арасындағы электронегативтіліктің өте үлкен айырмашылығы себебінен, полярлық құрылым пайда болады, мысалы, Қосылғыш 1 (өткізілген), құмырсқылықты байланыс қасиеттерін көрсетеді. Сонымен, Si-O байланыстың энергиясы C-C (Кесте 1-ге қараңыз) қарағанда жоғары. Олаймен: (1) негізді құрылымдың құмырсқылықты қасиетінен, қол қабырғаларындағы метил C-H тобының полярлығы азаяды, олар басқа молекулалар тарабынан қолданылғанда ыңғайлауға ыңғайсыз болады, олар өте жақсы химиялық стабильділікті қолдайды; (2) Si жоғары деңгейде екі немесе үш байланысқа қолданылмайды, негізді құрылым ыңғайсыз болып табылады, Si-C байланыстары өте стабильді, олар силикон резинаның базасының стабильділігін қалыптасқан.

1.1.2 Жоғары ұстанымды полимер

Силоксан (Si-O-Si) байланыстың бұрышы өте үлкен (130°–160°), органикалық полимерлер (C-C бұрышы ~110°) қарағанда өте ұстанымды. Олаймен, Si-O байланыстың ұзындығы (1.64 Å) C-C (1.5 Å) қарағанда ұзын. Бұл олардың өзінің молекуласының өзгеруін және деформациялауын ыңғайлауын көрсетеді.

1.1.3 Спираль құрылым

Полисилоксаның спираль құрылымына байланысты, негізді құрылымдағы силоксан байланыстар иондық тартылыммен ішкі бағытта қозғалады, ал сыртқы жағында интермолекулярлық әсерлері аз болатын метил тобылары бар, олар интермолекулярлық қуаттарды азайтады.

1.2 Силикон резинаның қасиеттері

Бірінші бөлімде сипатталған химиялық қасиеттерге негізделген, силикон резина жоғары напрямдагы электр инсулатциясы үшін төмендегі қасиеттерге ие.

1.2.1 Жылуына және соғуына қарсылық

Жоғары байланыс энергиясы және өте жақсы химиялық стабильділіктің себептерінен, силикон резина органикалық полимерлерге қарағанда өте жылуына қарсылы. Олаймен, интермолекулярлық қуаттар аз болғандықтан, оның стеклеу температурасы төмен және өте жақсы соғуына қарсылы. Сондықтан, оның қолданылған аймаққа байланысты өзгерістері тұрақты қалады.

1.2.2 Суға қарсылық

Полисилоксаның беті метил тобылардан тұратын, олар гидрофобтылық қасиеттерге ие, олар өте жақсы суға қарсылықты қолдайды.

1.2.3 Электр қасиеттері

Силикон резинада органикалық полимерлерге қарағанда аз карбон атомдары бар, олар өте жақсы арк қарсылықты және трекинг қарсылықты қолдайды. Олаймен, ол жылуында изолирующая диоксид кремния пайда етеді, олар өте жақсы электр инсулатциялық қасиеттерін қолдайды.

1.2.4 Ауа райына қарсылық

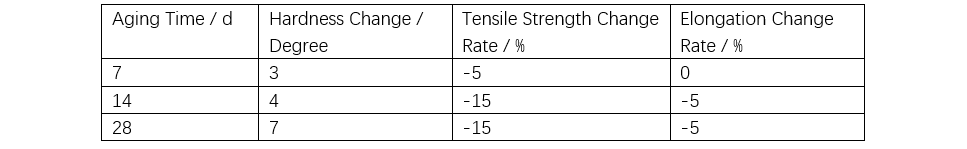

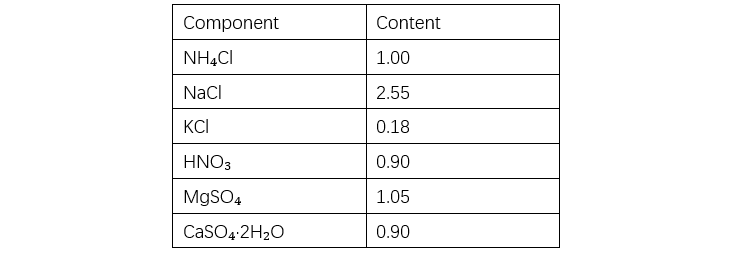

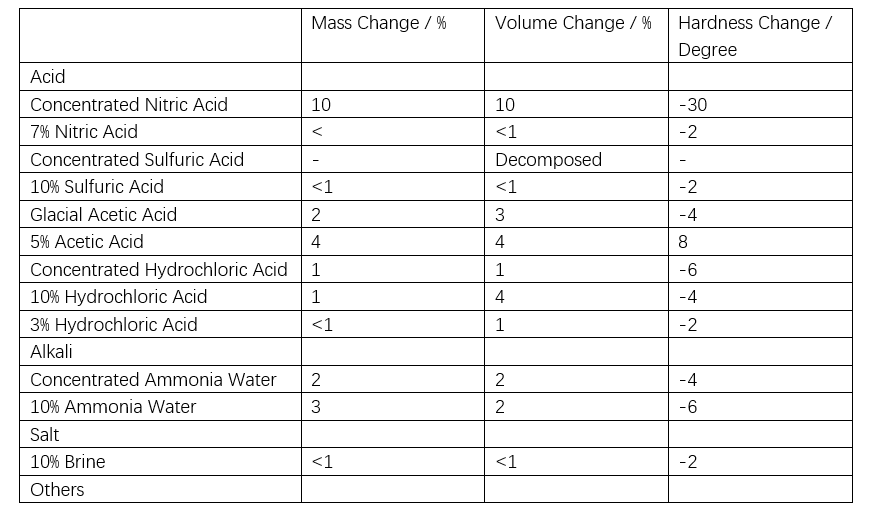

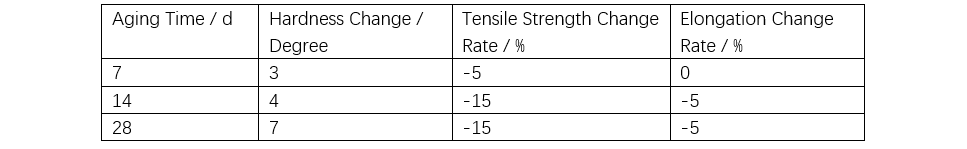

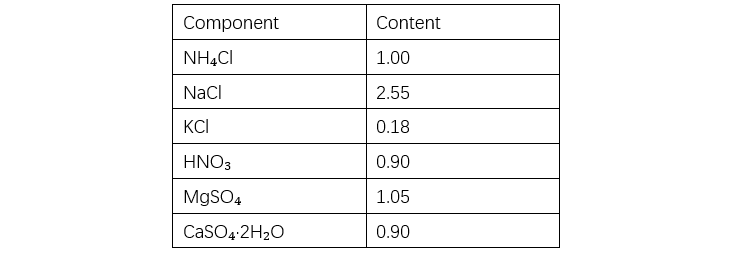

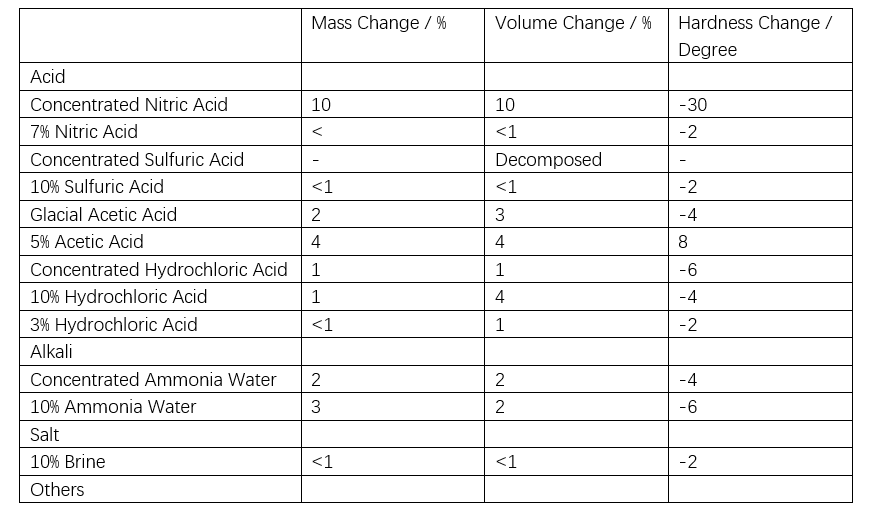

Таблица 1-ге қараңыз, силоксан байланыстың энергиясы ультрафиолеттік жарық (UV) энергиясынан жоғары, ол UV-ден әрірек қарсылы. Тездетілген озон қарсылық тестінде, органикалық полимерлер секундтен сағатқа дейін жарылады, ал силикон резина үш жылдан кейін ыңғайсыз болып, олардың қуаты азайып, олардың жарылуы көрінбейді, олар өте жақсы озон қарсылықты қолдайды (Таблица 2-ге қараңыз). Кисілкі жауын - pH 5.6 бойынша қосылған қосылғыш шешімі. Таблица 3-те көрсетілген шешім бойынша 500-е есе концентрированный искусственно кисілкі жауын тесті өткізілді. Силикон резина Таблица 4-те көрсетілген өте жақсы химиялық қарсылықты қолдайды. Олаймен, кисілкі жауын сияқты қосылғыш шешімдердің әсерінен өзгерістер пайда болуы мүмкін, бірақ олардың әсері аз болады.

Ескерту: Оңтайың температурасында, озон концентрациясы 200 ppm, резинаның 50% тартылған қуаты қолданылғанда, бетте 28 күндің өнімділігінен кейін де жарылуы көрінбейді.

Бірлігі: грамм 2 литр деионизированный су.

1.2.5 Тұрақты деформация

Силикон резина органикалық полимерлерге қарағанда, оңтайың және жоғары температуралы қоңырауында тұрақты деформация (тұрақты ұзындық пен қысқарту құрылымы) өте жақсы.

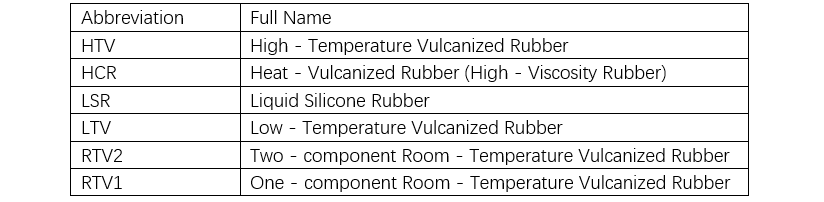

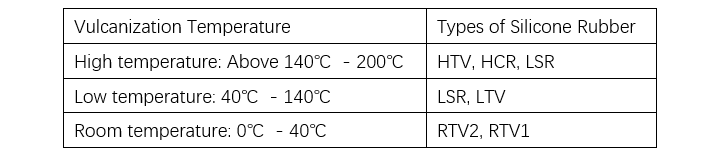

2 Силикон резинаның түрлері

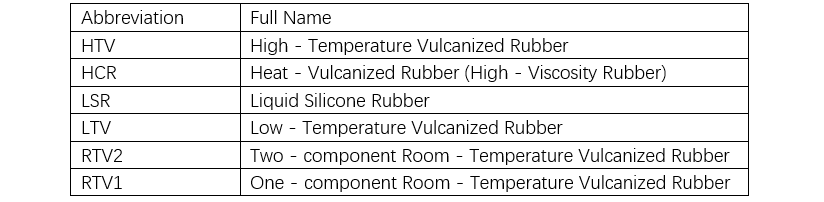

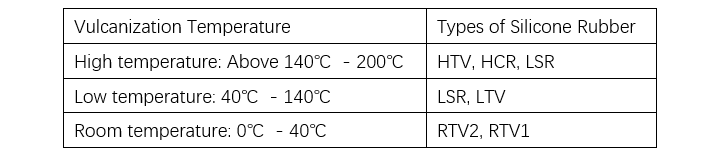

Силикон резина вулканизациядан бұрынғы құрылымына байланысты тұрақты және сыяқты түрлерге, вулканизация механизміне байланысты пероксидтік, қосылғыш және конденсациялық түрлерге бөлінеді. Тұрақты және сыяқты силикон резинаның негізгі айырмашылығы - полисилоксаның молекулярлық массасы. Тұрақты силикон резина пероксидтік немесе қосылғыш вулканизация арқылы өнімділікке қолданылады, ол көбінесе жоғары температуралы вулканизациялық резина (HTV) немесе термотвердевающим резина (HCR) деп аталады (Таблица 5 және 6-ға қараңыз).

Хотя жидкая силиконовая резина, отверждаемая реакцией присоединения, также может вулканизироваться при комнатной температуре, она обозначается как жидкая силиконовая резина (LSR), низкотемпературная вулканизационная резина (LTV) или двухкомпонентная резина, отверждаемая при комнатной температуре (RTV), в зависимости от метода обработки и температуры вулканизации. При производстве полимерных изоляторов обычно используются процессы литья под давлением и заливки.

Однокомпонентная конденсационного типа (влагоотверждаемая) силиконовая резина может использоваться в строительных герметиках, а также в электрических и электронных продуктах. В электрических применениях растворенные при комнатной температуре (RTV) силиконовые резиновые покрытия обычно распыляются на керамические изоляторы в качестве защитных материалов.

2.1 Силикон резина с гидроксидом алюминия (ATH)

Силикон резина с хорошей устойчивостью к трекингу и дуге может быть получена путем добавления высокого содержания гидроксида алюминия (ATH). Силикон резина, заполненная 50 частями по массе ATH, демонстрирует приемлемую устойчивость к трекингу при высоком напряжении (4,5 кВ), а также отличную устойчивость к дуге, погодным условиям, солевому туману и кислотному дождю, что делает ее подходящей для использования в качестве изоляционного материала в районах с сильным солевым туманом. Однако, из-за высокого содержания ATH, этот материал имеет высокую вязкость (низкую пластичность) и низкую механическую прочность.

2.2 Силикон резина без гидроксида алюминия (ATH)

В внутренних районах Европы и аналогичных областях с минимальным солевым туманом и низким уровнем загрязнения можно использовать силиконовую резину без наполнителя ATH. В таких случаях правильный выбор базовой силиконовой резины, поверхностная обработка коллоидного диоксида кремния и добавление компаундов, повышающих устойчивость к трекингу, могут улучшить гидрофобность, чтобы удовлетворить требованиям устойчивости к трекингу при высоком напряжении. По сравнению с силиконовой резиной, заполненной ATH, этот тип имеет более низкую вязкость и лучшие механические и электрические свойства.

2.3 Для наружных кабельных аксессуаров

Поскольку наружные кабельные аксессуары подвергаются воздействию суровых условий, они должны обладать хорошей устойчивостью к трекингу. Материалы с низкой постоянной деформацией можно получить, используя полимеры с оптимизированной плотностью сшивания, подходящие для продуктов, сжимаемых при окружающей температуре (холодное сжатие).

2.4 Для внутренних кабельных аксессуаров

Внутренние кабельные аксессуары вряд ли будут подвергаться воздействию солевого тумана, поэтому устойчивость к трекингу часто не требуется. Однако, когда они используются в приложениях, сжимаемых при окружающей температуре (холодное сжатие), все еще необходимы низкие характеристики постоянной деформации.

2.5 Применение покрытий

Нанесение силиконовых резиновых покрытий на сильно загрязненные области может обеспечивать длительное сохранение гидрофобности. Покрытия также могут наноситься на уже установленные изоляторы в зависимости от уровня загрязнения, что позволяет продолжать их использование и экономить средства. Недавние сообщения указывают, что нанесение силиконовых резиновых покрытий на изоляторы может дополнительно улучшить сохранение гидрофобности. В настоящее время существуют два основных типа: покрытые изоляторы и резиновые изоляторы.

3 Заключение

В этой статье были представлены материалы из силиконовой резины для полимерных изоляторов. Различные учреждения и производители проводят непрерывные исследования и испытания. Если будет продемонстрирована высокая надежность через испытания на долговечность и другие показатели, применение силиконовых резиновых изоляторов ожидается, что будет расширяться.