Vuodesta 1800-luvun puoliväliin asti korkean jännitteen sähkölinjojen ainoa sopiva eristysmateriaali oli keramiikka ja lasi. 1940-luvulta alkaen polymeerimateriaalien ilmestyessä keramiikkaa ja lasia ei enää suosittu, mikä sai Euroopan ja Amerikan maat aloittamaan polymeerieristysten tutkimuksen. Tämän jälkeen laajat tutkimukset käsitelivät sähköeristysten fysiikallisia ominaisuuksia, sähköisiä piirteitä, pitkäaikaista luotettavuutta ja optimaalisia muotoja, ja tuotantotehokkuus jatkui parantumassa.

Korkeamolekyylisissä materiaaleissa, jotka voivat korvata keramiikan ja lasin, silikoniruumi on osoittanut käytännön soveltuvuutta 1960-luvulta lähtien ja on noussut erityisesti muiden polymeerien keskuudessa esille. Silikoniruumin eristimet tarjoavat useita etuja keramiikkieristimille: ensinnäkin ne ovat kevyitä, helposti käsittelyssä ja turvallisempia; toiseksi, keramiikkieristimet ovat alttiita rikkoutumiselle iskun vaikutuksesta, kun taas silikoniruumin eristimet kykenevät tehokkaasti vastustamaan mekaanisia iskuja, kuten autojen törmäyksiä pylväisiin.

Vaikka muut polymeerimateriaalit myös omaksuisivat edellä mainitut etut, vain silikoniruumi aiheuttaa vähän ympäristösaastetta. Polymeerieristimet ovat vedenvastaisia, estävät nestemäisen sähkövirtauksen ja pintapilkkujen muodostumisen vesipisarojen vuoksi. Lisäksi silikoniruumin eristimet palautuvat nopeammin hydrofoobisuudestaan kuin muut polymeerieristimet, mikä tekee niistä kestäviä materiaaleja, jotka sopivat pitkäaikaiseen käyttöön ankarissa olosuhteissa. Tässä artikkelissa selitetään silikoniruumin ominaisuuksia korkean jännitteen sähköeristyksessä ja esitellään viimeaikaiset kehityssuunnat.

1 Silikoniruumin ominaisuudet

1.1 Siloksyydiyhdisteen kemialliset ominaisuudet

1.1.1 Kemiallisesti vakaa sidonta

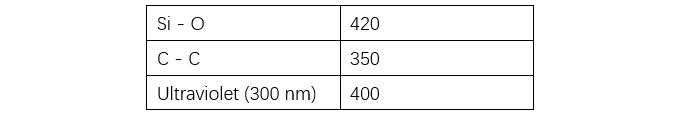

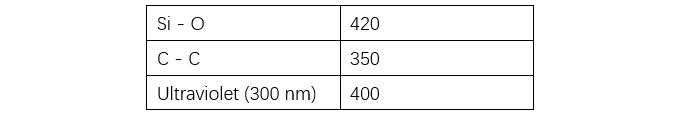

Silikoniruumin runko koostuu siloksyydista (Si-O) sidonnasta. Si:n (1.8) ja O:n (3.5) välillä olevan merkittävän elektronegatiivisuuseron vuoksi muodostuu polarisoitu rakenne, kuten kuvassa 1 (jätetty pois), joka näyttää ioniset sidontapiirteet. Tämän seurauksena Si-O:n sidontateho on korkeampi kuin C-C:n (katso taulukko 1). Lisäksi: (1) pääketjun ioninen luonne vähentää sivukeiden metyyli C-H-ryhmien polariteettia, mikä tekee niistä vähemmän alttiita muiden molekyylien hyökkäyksille, mikä johtaa erinomaiseen kemialliseen vakauttaan; (2) koska Si ei muodosta helposti kaksois- tai kolmisidontoja, pääketju on vähemmän altis hajoamiselle, ja Si-C-sidonnat ovat siksi erittäin vakaita, mikä entisestään vahvistaa silikoniruumin rungon vakautta.

1.1.2 Korkean joustavuuden polymeeri

Siloksyydin (Si-O-Si) sidontakulma on suuri (130°–160°), mikä antaa sille korkeamman vapauden kuin orgaanisilla polymeereillä (C-C-sidontakulma ~110°). Lisäksi Si-O:n sidonta-etaisyys (1.64 Å) on pidempi kuin C-C:n (1.5 Å). Tämä tarkoittaa, että kokonainen polymeerimolekyyli on liikkuvampi ja helpompi muuntaa.

1.1.3 Helikoidalainen rakenne

Polysiloksyydin helikoidalaisen rakenteen vuoksi siloksyydisidonnat pääketjussa vetäytyvät sisään ionisella vetovoimalla, kun taas ulkopuolella ovat heikosti vuorovaikutuksessa olevia metyyli-ryhmiä, mikä johtaa heikoihin molekyylikohtaisiin voimiin.

1.2 Silikoniruumin ominaisuudet

Kohdan 1.1 kuvattujen kemiallisten ominaisuuksien perusteella silikoniruumi omaksuu seuraavat ominaisuudet, jotka sopivat korkean jännitteen sähköeristykselle.

1.2.1 Lämpö- ja kylmyyskestävyys

Korkean sidontatehon ja erinomaisen kemiallisen vakauden vuoksi silikoniruumi on parempi lämpökestävä kuin orgaaniset polymeerit. Lisäksi heikkojen molekyylikohtaisten voimien vuoksi sillä on matala kitkan siirtymätemperatuuri ja erinomainen kylmyyskestävyys. Siksi sen suorituskyky pysyy vakana riippumatta käyttöalueen geografisesta sijainnista.

1.2.2 Vedenkestävyys

Polysiloksyyden pinta koostuu metyyli-ryhmistä, mikä antaa sille hydrofoobisuuden ja siten erinomaisen vedenkestävyyden.

1.2.3 Sähköiset ominaisuudet

Silikoniruumin hiilipitoisuus on pienempi kuin orgaanisilla polymeereillä, mikä johtaa erinomaiseen kaari- ja kuljetusresistenssiin. Lisäksi, vaikka se palaa, se muodostaa eristävän kiveä, mikä varmistaa erinomaisen sähköisen eristyksen.

1.2.4 Säännöstävyys

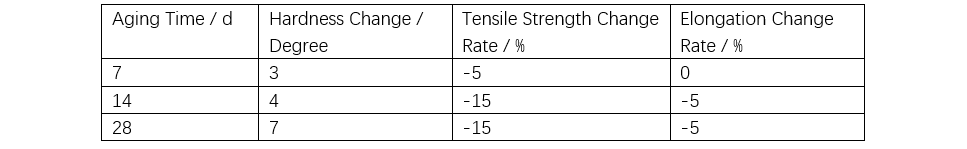

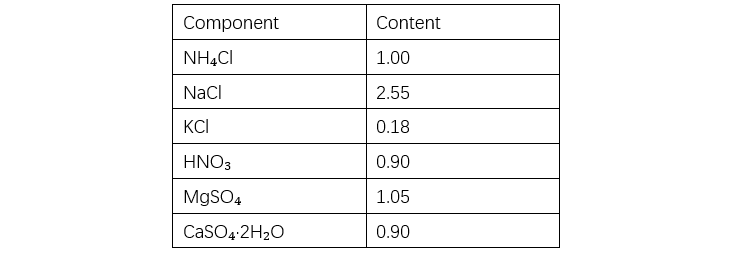

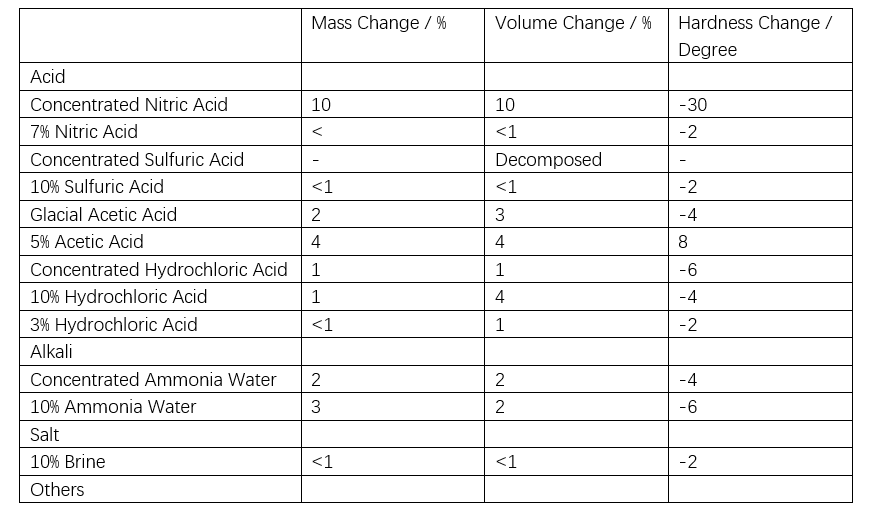

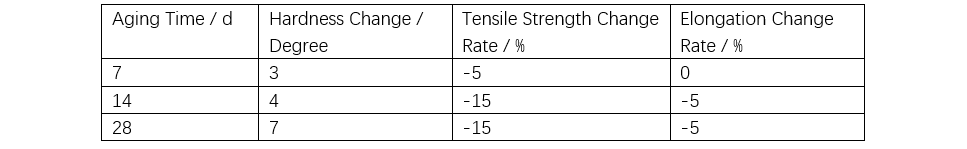

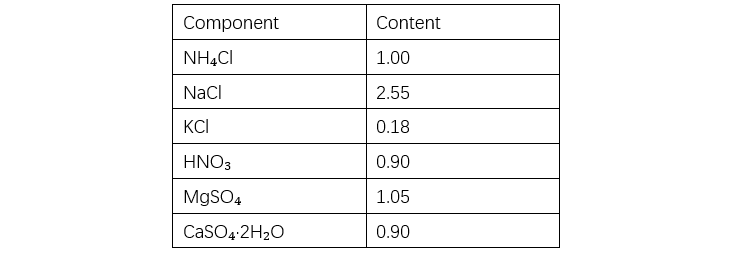

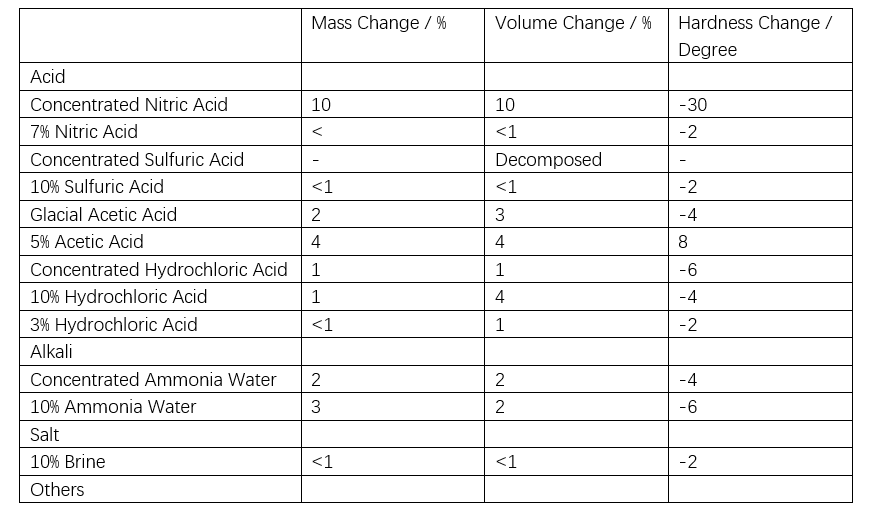

Kuten taulukossa 1 näkyy, siloksyydin sidontateho on korkeampi kuin ultraviolettivalon energia, mikä tekee siitä vastustavan UV-valoa aiheuttavaa vanhenemista. Kiihdytettyissä ozoniresistenssikokeissa orgaaniset polymeerit revittyvät sekunteihin tuntiin, kun taas silikoniruumi näyttää vain lievää vahvuuden vähenemistä neljän viikon ikääntyneenä, eikä revityksiä havaittu, mikä osoittaa erinomaisen ozoniresistenssin (katso taulukko 2). Sade on sekoitettu ioninen ratkaisu, jonka pH on noin 5.6. Tehtiin 500-kertaisesti konsentroitu kokeellinen syöpäsadekoe käyttäen taulukossa 3 listattua ainetta. Silikoniruumi osoitti erinomaista kemiallista resistenssiä, kuten taulukossa 4 näkyy. Vaikka altistuminen sellaiselle sekoitettulle aineelle kuin syöpäsadelle saattaa aiheuttaa joitakin muutoksia, vaikutus odotetaan olevan vähäinen.

Huomautus: Huoneennäköisessä lämpötilassa, 200 ppm ozonipitoisuudella ja 50 % venymällä kumissa, pinta ei näytä revityksiä jopa 28 päivän ikääntymisen jälkeen.

Yksikkö: g 2 L deionioidusta vedestä.

1.2.5 Pysyvä muodonmuutos

Silikoniruumin pysyvä muodonmuutos (mukaan lukien pysyvä venyminen ja puristusasettelu) on parempi huoneennäköisessä ja korkeammassa lämpötilassa verrattuna orgaanisiin polymeereihin.

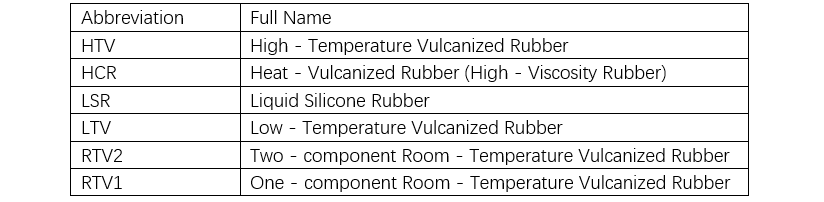

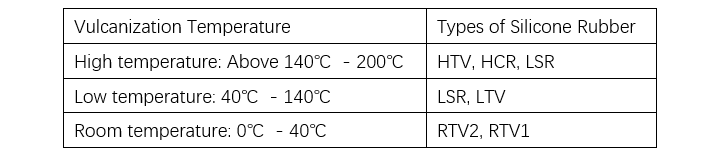

2 Silikoniruumin luokittelu

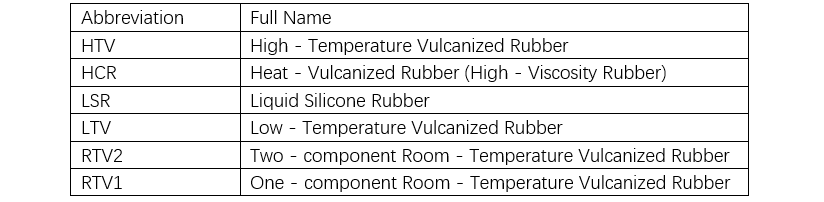

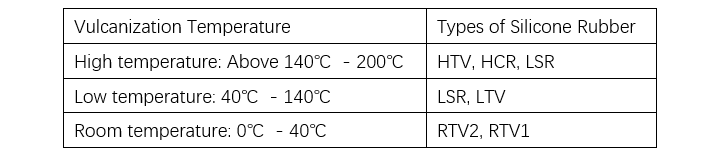

Silikoniruumin voidaan luokitella kiinteäksi ja nesteeksi vulkanoinnin ennen sen tilan perusteella, ja peroksidivulkanoinniksi, lisäysvulkanoinniksi ja kondensaatiovulkanoinniksi vulkanointimekanismin perusteella. Kiinteän ja nesteen silikoniruumin pääerona on polysiloksyydin molekyylimassa. Kiinteä silikoniruumi voidaan vulkanoida joko peroksidivulkanoinnin tai lisäysvulkanoinnin avulla, ja sitä kutsutaan yleisesti korkealämpövulkanoiduksi kumiksi (HTV) tai lämpövulkanoiduksi kumiksi (HCR) (katso taulukot 5 ja 6).

Vaikka lisäysreaktion avulla vulkanoidun nestemäisen silikoniruumin voidaan myös vulkanoida huoneennäköisessä lämpötilassa, sitä kutsutaan nestemäiseksi silikoniruumin (LSR), matalalämpövulkanoiduksi kumiksi (LTV) tai kaksiosaiseksi huoneennäköisvulkanoiduksi kumiksi (RTV) riippuen prosessointimenetelmästä ja vulkanointilämpötilasta. Polymeerieristinten valmistuksessa yleisesti käytettyjä menetelmiä ovat injektio-muovaus ja kastaus.

Yhden osan kondensaatiotyyppinen (kosteusrakentava) silikoniruumi voidaan käyttää rakennustiivistemissä, sekä sähkö- ja elektroniikkatuotteissa. Sähkösovelluksissa huoneennäköisvulkanoidun (RTV) silikoniruumin peitteitä usein pilkotaan keramiikkieristimille suoja-aineina.

2.1 Aluminiumpolihydroksidi (ATH) sisältävä silikoniruumi

Hyvää kuljetus- ja kaariresistenssiä omaavaa silikoniruumin voidaan saada lisäämällä korkea ATH-pitoisuus. 50 osan massa-aluminiumpolihydroksidia sisältävällä silikoniruumin näytetään hyväkuljetusresistenssi korkean jännitteen (4.5 kV) kuljetuksessa, sekä erinomainen kaariresistenssi, säätäresistenssi, suolahuuraresistenssi ja syöpäsaderesistenssi, mikä tekee siitä soveltuvan eristävän materiaalin alueilla, joissa on vakava suolahuuri. Kuitenkin korkean ATH-pitoisuuden vuoksi tämä materiaali kärsii korkeasta viskoisuudesta (heikosta muovautuvuudesta) ja alhaisesta mekaanisesta vahvuudesta.

2.2 Aluminiumpolihydroksidi (ATH) ilman silikoniruumin

Euroopan sisäisillä alueilla ja samankaltaisilla alueilla, joissa on vähän suolahuuria ja alhainen saasteiden pitoisuus, voidaan käyttää ATH-täyteä ilman silikoniruumin. Tällaisissa tapauksissa sopivan perusmaterialin, pyöristettyä dioksidipuhtaan pinnan käsittelyn ja kuljetusresistenssiä parantavien komponenttien lisääminen voi parantaa hydrofoobisuutta vastaamaan korkean jännitteen kuljetusresistenssin vaatimuksiin. ATH-täyteisen silikoniruumin verrattuna tällaisella tyypillä on alhaisempi viskoisuus ja paremmat mekaaniset ja sähköiset ominaisuudet.

2.3 Ulkoisille kaapelijärjestelyille

Koska ulkoiset kaapelijärjestelyt altistuvat ankarille olosuhteille, niiden on oltava hyvää kuljetusresistenssiä. Materiaaleja, joilla on alhainen pysyvä venyminen, voidaan saavuttaa käyttämällä optimoituja risteyksien tiheyttä, mikä sopii huoneennäköisesti kutistuvaan (kylmäkutistuvaan) tuotteeseen.

2.4 Sisäisille kaapelijärjestelyille

Sisäiset kaapelijärjestelyt eivät todennäköisesti ole vaarassa suolahuuresta, joten kuljetusresistenssiä ei usein vaadita. Kuitenkin, kun sitä käytetään huoneennäköisesti kutistuvaan (kylmäkutistuvaan) sovellukseen, alhainen pysyvä muodonmuutos on edelleen tarpeellinen.

2.5 Peitteille