Características de Degradación del Rendimiento y Predicción de Vida Útil de los Condensadores de Potencia en Condiciones de Alta Temperatura

Con la expansión continua de los sistemas de potencia y el aumento de las demandas de carga, el entorno operativo del equipo eléctrico se ha vuelto cada vez más complejo. El aumento de la temperatura ambiente ha surgido como un factor clave que afecta la operación confiable de los condensadores de potencia. Como componentes críticos en los sistemas de transmisión y distribución de energía, la degradación del rendimiento de los condensadores de potencia impacta directamente la seguridad y estabilidad de la red. En condiciones de alta temperatura, los materiales dieléctricos dentro de los condensadores envejecen más rápidamente, lo que lleva a una deterioración significativa del rendimiento eléctrico, a una reducción de la vida útil y potencialmente a fallos del sistema.

1. Estudio sobre las Características de Degradación del Rendimiento

1.1 Configuración Experimental

Se seleccionaron como muestras de prueba condensadores de potencia paralelos con un voltaje nominal de 10 kV y una capacidad de 100 kvar, cumpliendo con los requisitos de GB/T 11024.1—2019, Condensadores shunt para sistemas de potencia de corriente alterna con un voltaje nominal superior a 1000 V – Parte 1: Generalidades. El sistema de prueba incluyó un probador de capacitancia OMICRON CP TD1 y un analizador de pérdidas dieléctricas ME632, con la temperatura controlada por una cámara de envejecimiento a alta temperatura KSP-015. Se establecieron tres niveles de temperatura—70 °C, 85 °C y 100 °C—, con cinco muestras probadas en cada nivel. El procedimiento de prueba siguió la IEC 60871-2, aplicando un voltaje nominal continuamente durante el envejecimiento para simular las condiciones reales de operación.

1.2 Comportamiento de Deterioro de las Pérdidas Dieléctricas

Bajo altas temperaturas, las pérdidas dieléctricas (tanδ) mostraron una dependencia significativa de la temperatura. A 70 °C, tanδ aumentó lentamente con el tiempo, permaneciendo dentro de los límites operativos, indicando un rendimiento de aislamiento estable. A 85 °C, la tasa de aumento se aceleró, con la pendiente de la curva volviéndose más pronunciada; algunas muestras superaron los límites estándar en las etapas posteriores. A 100 °C, tanδ aumentó bruscamente con una curva empinada, mostrando características típicas de envejecimiento térmico.

1.3 Características de Variación de la Capacitancia

El aumento de la temperatura afectó significativamente la estabilidad de la capacitancia, con un comportamiento claramente dependiente de las fases. A bajas temperaturas, la desviación de la capacitancia se mantuvo dentro de las tolerancias permitidas, demostrando una buena estabilidad. En el rango de temperatura media, la capacitancia comenzó a disminuir notablemente, con la desviación acercándose a los límites operativos. Bajo altas temperaturas, la capacitancia disminuyó rápidamente, superando la desviación permitida, lo que indica una deterioración acelerada.

2. Desarrollo del Modelo de Predicción de Vida Útil

2.1 Análisis de Datos de Degradación del Rendimiento

Al comparar las tasas de degradación en diferentes niveles de temperatura, se analizó la relación entre la temperatura y el factor de aceleración. Se estableció un criterio de falla integral basado en parámetros clave como las pérdidas dieléctricas, la desviación de la capacitancia y la resistencia de aislamiento. Los resultados indicaron que la degradación del rendimiento se aceleró significativamente bajo altas temperaturas, con el factor de aceleración mostrando una relación exponencial con la temperatura. La adaptación de datos produjo un coeficiente de correlación alto, confirmando una fuerte significancia estadística. Se empleó la ecuación de Arrhenius para calcular el factor de aceleración, incorporando la energía de activación derivada experimentalmente y la constante de Boltzmann, estableciendo así una relación cuantitativa entre la temperatura y la aceleración.

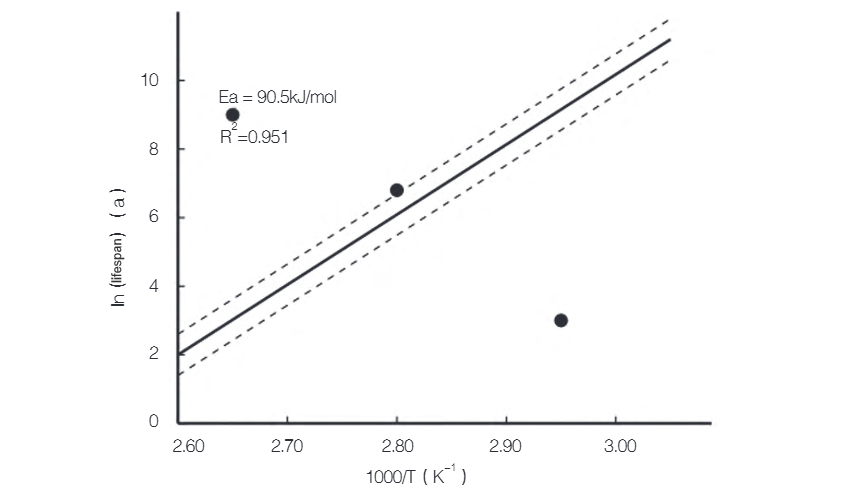

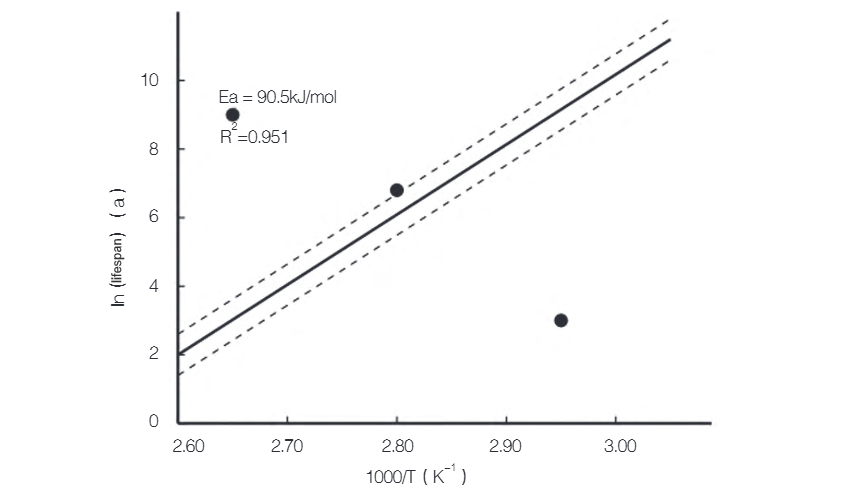

2.2 Aplicación del Modelo de Arrhenius

Como se muestra en la Figura 1, los datos experimentales se ajustaron en un sistema de coordenadas de logaritmo de la vida útil versus inversa de la temperatura (1/T), obteniendo una fuerte correlación lineal. La pendiente de la línea ajustada corresponde a la energía de activación EaEa (en kJ/mol), representando la barrera energética del proceso de envejecimiento, y se alinea bien con las expectativas teóricas. Un coeficiente de correlación alto confirma una excelente concordancia entre los datos experimentales y el modelo de Arrhenius. El análisis del intervalo de confianza del 95% indica predicciones estadísticamente confiables. Los resultados experimentales muestran que, dentro del rango de temperatura probado, la tasa de degradación del rendimiento está significativamente relacionada de manera exponencial con la temperatura. Basado en los datos de vida útil en diferentes puntos de temperatura, se estableció un modelo matemático que relaciona la temperatura y la vida útil.

2.3 Implementación de la Predicción de Vida Útil

La predicción de la vida útil se basa en la teoría del daño acumulado, que superpone los efectos de daño bajo diferentes condiciones de temperatura. El método de predicción considera de manera integral factores como la tasa de envejecimiento del material, las fluctuaciones de la temperatura ambiental y las variaciones de la carga. El ciclo de operación se divide en n intervalos de tiempo, con el daño en cada intervalo determinado por la temperatura de operación y la duración. Los datos de temperatura se adquieren mediante un sistema de monitoreo en línea con un intervalo de muestreo de 1 h para garantizar la continuidad y precisión de los datos. Las temperaturas medidas se introducen en la ecuación de Arrhenius para calcular el tiempo de operación equivalente para cada intervalo. El daño acumulado en todos los intervalos produce la vida útil restante predicha [4]. La precisión de la predicción se valida utilizando los resultados de pruebas de envejecimiento acelerado, con la desviación promedio entre los cálculos del modelo y los datos experimentales mantenida dentro de ±8%.

3. Aplicación y Verificación

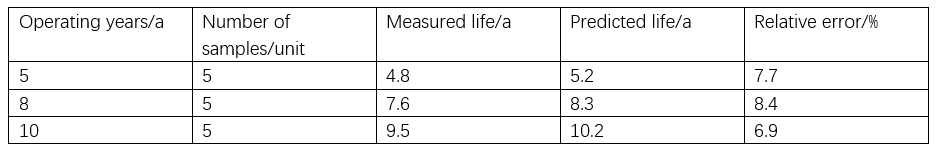

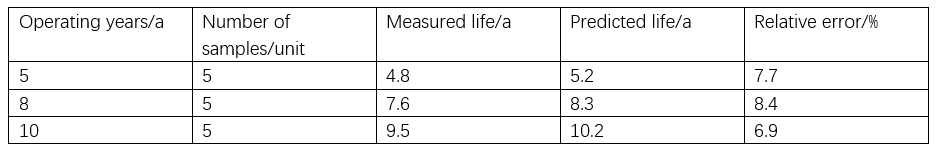

3.1 Análisis de Precisión de la Predicción

El modelo de predicción se verifica utilizando un enfoque combinado de pruebas de envejecimiento acelerado y datos de operación reales. Se seleccionan varios lotes de condensadores de potencia con diferentes duraciones de servicio para realizar pruebas de rendimiento, y los resultados se comparan con las predicciones del modelo. Como se muestra en la Tabla 1, para el grupo de 5 años de operación, la vida útil medida promedio es de 4.8 años y el valor predicho es de 5.2 años, dando un error relativo del 7.7%; para el grupo de 8 años, el valor medido es de 7.6 años y el valor predicho es de 8.3 años, con un error relativo del 8.4%; para el grupo de 10 años, el valor medido es de 9.5 años y el valor predicho es de 10.2 años, resultando en un error relativo del 6.9%. El análisis de fuentes de error muestra que las fluctuaciones de la temperatura ambiental son el factor principal que afecta la precisión de la predicción. Cuando la variación diaria de la temperatura supera 20 °C, el error de predicción del modelo aumenta al 12%. Además, las fluctuaciones de temperatura causadas por las variaciones de carga contribuyen a un aumento del error de predicción en 4.2%.

3.2 Recomendaciones para la Aplicación en Ingeniería

Como se muestra en la Tabla 2, cuando la temperatura ambiente se mantiene por debajo de 75 °C, la tasa de degradación de la vida útil del equipo disminuye en 58%. Por cada 5 °C de reducción en la temperatura del lugar de instalación, la vida útil esperada aumenta en 18.5%. Al mejorar la ventilación, la temperatura ambiente en el sitio de prueba se redujo en promedio 7.2 °C, resultando en un 32% de mejora en la estabilidad de los parámetros de rendimiento del condensador. Los datos de temperatura del sistema de monitoreo en línea indican que, después de implementar la ventilación inteligente, la temperatura máxima alrededor del equipo disminuyó 11.3 °C y la temperatura promedio 8.7 °C. El modelo de predicción de vida útil se aplicó en una subestación de 500 kV durante un año, emitiendo con éxito advertencias tempranas para seis posibles fallas, aumentando la eficiencia del mantenimiento preventivo en 43%. El análisis de los datos de mantenimiento muestra que las decisiones de mantenimiento y reemplazo basadas en las predicciones del modelo lograron una precisión del 87%, representando una mejora del 35% sobre el mantenimiento basado en el tiempo. La estrategia de gestión de equipos guiada por el modelo redujo los costos de mantenimiento en 27% e incrementó la disponibilidad del equipo en 15%.

4. Conclusión

A través de pruebas sistemáticas de envejecimiento acelerado y análisis de datos, este estudio revela la influencia de los ambientes de alta temperatura en la degradación del rendimiento de los condensadores de potencia y establece un modelo de predicción de vida útil basado en la ecuación de Arrhenius. Los resultados experimentales muestran que la temperatura ambiente es un factor clave que afecta la vida útil del condensador: por cada 10 °C de aumento en la temperatura, la vida útil disminuye en 42.5% ± 2.5%. Parámetros de rendimiento críticos como las pérdidas dieléctricas, la capacitancia y la resistencia de aislamiento exhiben tendencias de degradación significativas con el aumento de la temperatura. El modelo de predicción de vida útil desarrollado logra una precisión de predicción superior al 90%, proporcionando una base científica para las decisiones de mantenimiento y reemplazo de los condensadores de potencia.