Caractéristiques de la dégradation des performances et prédiction de durée de vie des condensateurs de puissance dans des conditions de haute température

Avec l'expansion continue des systèmes électriques et l'augmentation des demandes de charge, l'environnement de fonctionnement des équipements électriques est devenu de plus en plus complexe. La hausse de la température ambiante est devenue un facteur clé affectant le fonctionnement fiable des condensateurs de puissance. En tant que composants critiques dans les systèmes de transmission et de distribution d'énergie, la dégradation des performances des condensateurs de puissance impacte directement la sécurité et la stabilité du réseau. Dans des conditions de haute température, les matériaux diélectriques à l'intérieur des condensateurs vieillissent plus rapidement, entraînant une détérioration significative des performances électriques, une réduction de la durée de vie et potentiellement des pannes de système.

1. Étude des caractéristiques de dégradation des performances

1.1 Mise en place expérimentale

Des condensateurs de puissance parallèles avec une tension nominale de 10 kV et une capacité de 100 kvar ont été sélectionnés comme échantillons de test, répondant aux exigences de la norme GB/T 11024.1—2019, Condensateurs shunt pour systèmes d'alimentation en courant alternatif avec une tension nominale supérieure à 1000 V – Partie 1: Généralités. Le système de test comprenait un testeur de capacitance OMICRON CP TD1 et un analyseur de pertes diélectriques ME632, avec la température contrôlée par une chambre de vieillissement à haute température KSP-015. Trois niveaux de température—70 °C, 85 °C, et 100 °C—ont été définis, avec cinq échantillons testés à chaque niveau. La procédure de test a suivi la norme IEC 60871-2, appliquant une tension nominale de manière continue pendant le vieillissement pour simuler les conditions réelles de fonctionnement.

1.2 Comportement de dégradation des pertes diélectriques

Dans des conditions de hautes températures, les pertes diélectriques (tanδ) ont montré une forte dépendance à la température. À 70 °C, tanδ a augmenté lentement au fil du temps, restant dans les limites opérationnelles, indiquant une performance d'isolation stable. À 85 °C, le taux d'augmentation s'est accéléré, avec une pente de la courbe devenant plus raide; certains échantillons ont dépassé les limites standard dans les stades ultérieurs. À 100 °C, tan&δ a fortement augmenté avec une courbe abrupte, montrant des caractéristiques typiques du vieillissement thermique.

1.3 Caractéristiques de variation de la capacité

L'augmentation de la température a considérablement affecté la stabilité de la capacité, avec un comportement clairement dépendant des étapes. À basses températures, la déviation de la capacité est restée dans les tolérances admissibles, démontrant une bonne stabilité. Dans la plage de température moyenne, la capacité a commencé à décroître de manière notable, avec une déviation approchant les limites opérationnelles. Sous hautes températures, la capacité a diminué rapidement, dépassant la déviation admissible, indiquant une détérioration accélérée.

2. Développement du modèle de prédiction de durée de vie

2.1 Analyse des données de dégradation des performances

En comparant les taux de dégradation à différents niveaux de température, la relation entre la température et le facteur d'accélération a été analysée. Un critère de défaillance global a été établi sur la base de paramètres clés tels que les pertes diélectriques, la déviation de la capacité et la résistance d'isolation. Les résultats ont montré que la dégradation des performances s'accélère considérablement sous des hautes températures, avec le facteur d'accélération présentant une relation exponentielle avec la température. L'ajustement des données a donné un coefficient de corrélation élevé, confirmant une forte signification statistique. L'équation d'Arrhenius a été utilisée pour calculer le facteur d'accélération, en incorporant l'énergie d'activation dérivée expérimentalement et la constante de Boltzmann, établissant ainsi une relation quantitative entre la température et l'accélération.

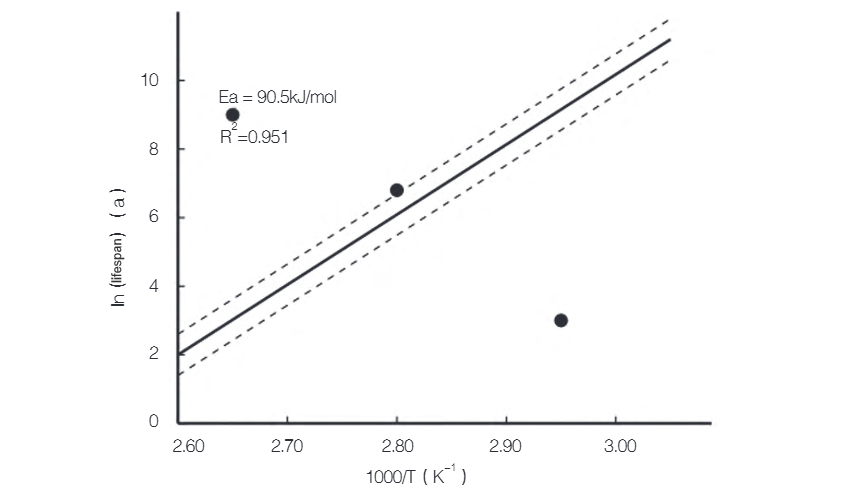

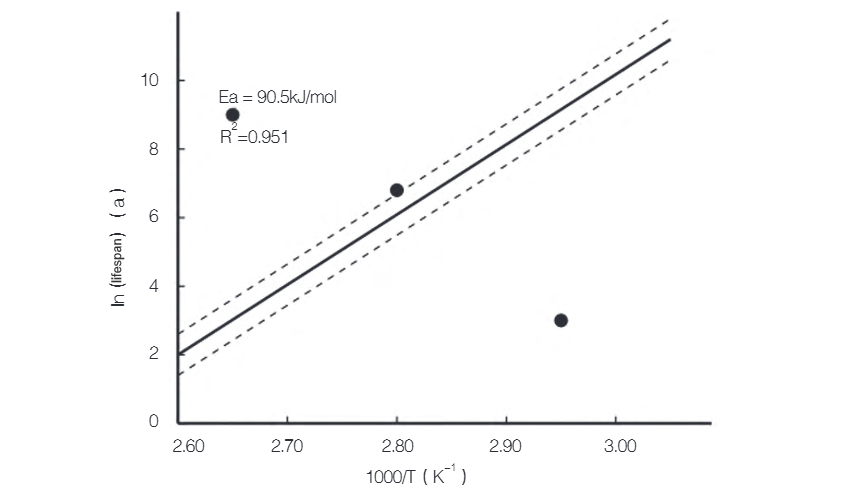

2.2 Application du modèle d'Arrhenius

Comme le montre la Figure 1, les données expérimentales ont été ajustées dans un système de coordonnées log-lifetime vs. inverse de la température (1/T), donnant une forte corrélation linéaire. La pente de la ligne ajustée correspond à l'énergie d'activation EaEa (en kJ/mol), représentant la barrière d'énergie du processus de vieillissement, et est bien alignée avec les attentes théoriques. Un coefficient de corrélation élevé confirme une excellente concordance entre les données expérimentales et le modèle d'Arrhenius. L'analyse de l'intervalle de confiance à 95% indique des prédictions statistiquement fiables. Les résultats expérimentaux montrent que, dans la plage de température testée, le taux de dégradation des performances est significativement lié de manière exponentielle à la température. Sur la base des données de durée de vie à différents points de température, un modèle mathématique reliant la température et la durée de vie a été établi.

2.3 Mise en œuvre de la prédiction de durée de vie

La prédiction de durée de vie est basée sur la théorie de l'endommagement cumulatif, qui superpose les effets de l'endommagement sous différentes conditions de température. La méthode de prédiction prend en compte de manière globale des facteurs tels que le taux de vieillissement du matériau, les fluctuations de température environnementale et les variations de charge. Le cycle de fonctionnement est divisé en n intervalles de temps, avec l'endommagement dans chaque intervalle déterminé par la température de fonctionnement et la durée. Les données de température sont acquises via un système de surveillance en ligne avec un intervalle d'échantillonnage de 1 h pour assurer la continuité et la précision des données. Les températures mesurées sont introduites dans l'équation d'Arrhenius pour calculer le temps de fonctionnement équivalent pour chaque intervalle. L'endommagement cumulé sur tous les intervalles donne la durée de vie restante prédite [4]. La précision de la prédiction est validée à l'aide de résultats de tests de vieillissement accéléré, avec l'écart moyen entre les calculs du modèle et les données expérimentales maintenu dans la plage de ±8%.

3. Application et vérification

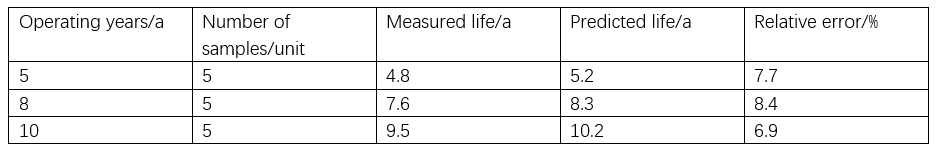

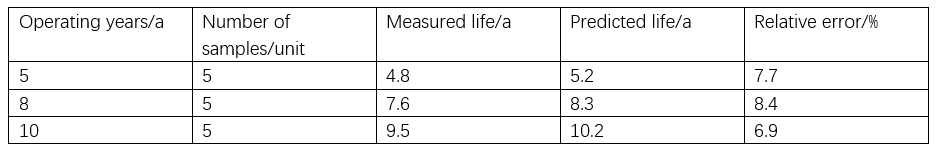

3.1 Analyse de la précision de la prédiction

Le modèle de prédiction est vérifié en utilisant une approche combinée de tests de vieillissement accéléré et de données opérationnelles réelles. Plusieurs lots de condensateurs de puissance avec différentes durées de service sont sélectionnés pour des tests de performance, et les résultats sont comparés aux prédictions du modèle. Comme le montre le Tableau 1, pour le groupe opérant depuis 5 ans, la durée de vie moyenne mesurée est de 4,8 ans et la valeur prédite est de 5,2 ans, donnant une erreur relative de 7,7%; pour le groupe de 8 ans, la valeur mesurée est de 7,6 ans et la valeur prédite est de 8,3 ans, avec une erreur relative de 8,4%; pour le groupe de 10 ans, la valeur mesurée est de 9,5 ans et la valeur prédite est de 10,2 ans, donnant une erreur relative de 6,9%. L'analyse des sources d'erreur montre que les fluctuations de la température ambiante sont le principal facteur affectant la précision de la prédiction. Lorsque la variation quotidienne de température dépasse 20 °C, l'erreur de prédiction du modèle augmente à 12%. De plus, les fluctuations de température causées par les variations de charge contribuent à une augmentation de l'erreur de prédiction de 4,2%.

3.2 Recommandations pour l'application en ingénierie

Comme le montre le Tableau 2, lorsque la température ambiante est maintenue en dessous de 75 °C, le taux de dégradation de la durée de vie de l'équipement diminue de 58%. Pour chaque réduction de 5 °C de la température d'installation, la durée de vie attendue augmente de 18,5%. En améliorant la ventilation, la température ambiante sur le site de test a été réduite en moyenne de 7,2 °C, entraînant une amélioration de 32% de la stabilité des paramètres de performance des condensateurs. Les données de température du système de surveillance en ligne indiquent qu'après la mise en œuvre de la ventilation intelligente, la température maximale autour de l'équipement a diminué de 11,3 °C et la température moyenne de 8,7 °C. Le modèle de prédiction de durée de vie a été appliqué dans une sous-station de 500 kV pendant un an, émettant avec succès des alertes préventives pour six pannes potentielles, augmentant l'efficacité de la maintenance préventive de 43%. L'analyse des données de maintenance montre que les décisions de maintenance et de remplacement basées sur les prédictions du modèle ont atteint une précision de 87%, représentant une amélioration de 35% par rapport à la maintenance basée sur le temps. La stratégie de gestion de l'équipement guidée par le modèle a réduit les coûts de maintenance de 27% et a augmenté la disponibilité de l'équipement de 15%.

4. Conclusion

Grâce à des tests de vieillissement accéléré systématiques et à l'analyse des données, cette étude révèle l'influence des environnements de haute température sur la dégradation des performances des condensateurs de puissance et établit un modèle de prédiction de durée de vie basé sur l'équation d'Arrhenius. Les résultats expérimentaux montrent que la température ambiante est un facteur clé affectant la durée de vie des condensateurs: pour chaque augmentation de 10 °C de la température, la durée de vie diminue de 42,5% ± 2,5%. Les paramètres de performance critiques tels que les pertes diélectriques, la capacité et la résistance d'isolation montrent des tendances de dégradation significatives avec l'augmentation de la température. Le modèle de prédiction de durée de vie développé atteint une précision de prédiction de plus de 90%, fournissant une base scientifique pour les décisions de maintenance et de remplacement des condensateurs de puissance.