Caratteristiche di degradazione delle prestazioni e previsione della vita utile dei condensatori di potenza in condizioni di alta temperatura

Con l'espansione continua dei sistemi di potenza e l'aumento della domanda di carico, l'ambiente operativo per le apparecchiature elettriche è diventato sempre più complesso. L'aumento della temperatura ambiente è emerso come un fattore chiave che influenza la funzione affidabile dei condensatori di potenza. Come componenti critici nei sistemi di trasmissione e distribuzione di energia, la degradazione delle prestazioni dei condensatori di potenza impatta direttamente sulla sicurezza e stabilità della rete. In condizioni di alta temperatura, i materiali dielettrici all'interno dei condensatori invecchiano più rapidamente, portando a una significativa peggioramento delle prestazioni elettriche, a una riduzione della durata di vita e potenzialmente a guasti del sistema.

1. Studio sulle caratteristiche di degradazione delle prestazioni

1.1 Impostazione sperimentale

Sono stati selezionati come campioni di prova condensatori di potenza paralleli con una tensione nominale di 10 kV e una capacità di 100 kvar, conformi ai requisiti della norma GB/T 11024.1—2019, Condensatori paralleli per sistemi di potenza alternata con tensione nominale superiore a 1000 V – Parte 1: Generale. Il sistema di prova includeva un tester di capacità OMICRON CP TD1 e un analizzatore di perdite dielettriche ME632, con il controllo della temperatura effettuato da una camera di invecchiamento ad alta temperatura KSP-015. Sono state impostate tre livelli di temperatura—70 °C, 85 °C e 100 °C—con cinque campioni testati a ciascun livello. La procedura di prova seguiva la IEC 60871-2, applicando la tensione nominale in modo continuo durante l'invecchiamento per simulare le condizioni operative reali.

1.2 Comportamento di degradazione delle perdite dielettriche

A temperature elevate, le perdite dielettriche (tanδ) hanno mostrato una dipendenza significativa dalla temperatura. A 70 °C, tanδ aumentava lentamente nel tempo, rimanendo entro i limiti operativi, indicando una stabilità dell'isolamento. A 85 °C, il tasso di aumento si è accelerato, con la pendenza della curva che diventava più ripida; alcuni campioni hanno superato i limiti standard nelle fasi successive. A 100 °C, tan&δ ha aumentato bruscamente con una curva ripida, mostrando caratteristiche tipiche dell'invecchiamento termico.

1.3 Caratteristiche di variazione della capacità

L'aumento della temperatura ha influenzato significativamente la stabilità della capacità, con un comportamento chiaramente dipendente dalle fasi. A basse temperature, la deviazione della capacità rimaneva entro le tolleranze ammissibili, dimostrando una buona stabilità. Nella fascia di temperatura media, la capacità iniziava a decrescere notevolmente, con la deviazione che si avvicinava ai limiti operativi. A temperature elevate, la capacità diminuiva rapidamente, superando la deviazione ammissibile, indicando un deterioramento accelerato.

2. Sviluppo del modello di previsione della vita utile

2.1 Analisi dei dati di degradazione delle prestazioni

Confrontando i tassi di degradazione a diversi livelli di temperatura, è stata analizzata la relazione tra temperatura e fattore di accelerazione. È stato stabilito un criterio di fallimento complessivo basato su parametri chiave come perdite dielettriche, deviazione della capacità e resistenza isolante. I risultati hanno indicato che la degradazione delle prestazioni si è accelerata significativamente a temperature elevate, con il fattore di accelerazione che mostra una relazione esponenziale con la temperatura. Il fitting dei dati ha fornito un coefficiente di correlazione elevato, confermando una forte significatività statistica. L'equazione di Arrhenius è stata utilizzata per calcolare il fattore di accelerazione, incorporando l'energia di attivazione derivata sperimentalmente e la costante di Boltzmann, stabilendo così una relazione quantitativa tra temperatura e accelerazione.

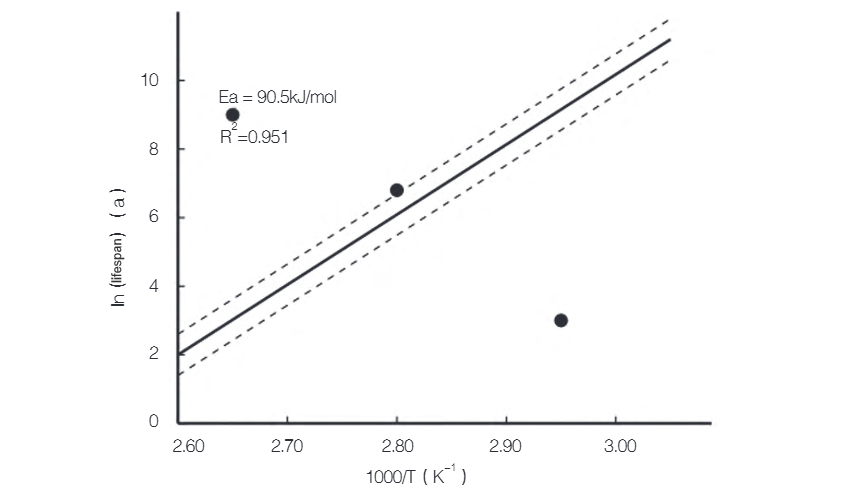

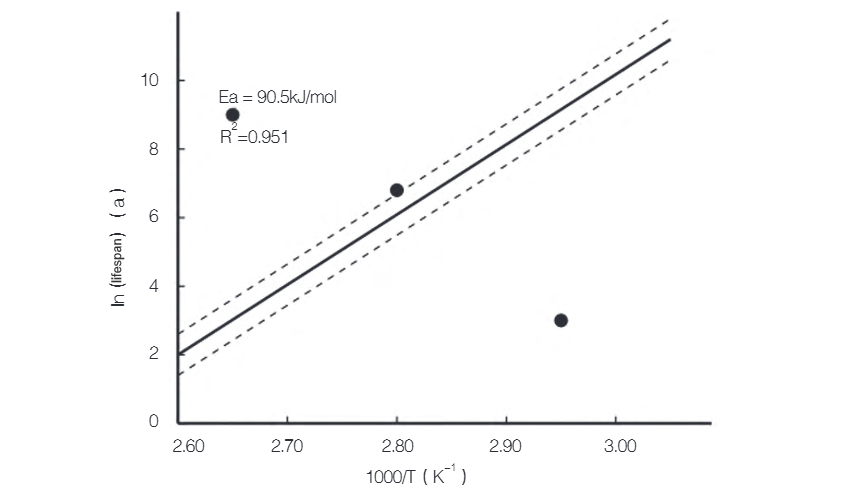

2.2 Applicazione del modello di Arrhenius

Come mostrato nella Figura 1, i dati sperimentali sono stati fittati in un sistema di coordinate log-lifetime vs. inversa della temperatura (1/T), ottenendo una forte correlazione lineare. La pendenza della linea fittata corrisponde all'energia di attivazione EaEa (in kJ/mol), rappresentando la barriera energetica del processo di invecchiamento, e si allinea bene con le aspettative teoriche. Un alto coefficiente di correlazione conferma un'eccellente concordanza tra i dati sperimentali e il modello di Arrhenius. L'analisi dell'intervallo di confidenza al 95% indica previsioni statisticamente affidabili. I risultati sperimentali mostrano che, all'interno della gamma di temperature testate, il tasso di degradazione delle prestazioni è significativamente esponenziale rispetto alla temperatura. Basandosi sui dati di vita a diversi punti di temperatura, è stato stabilito un modello matematico che lega la temperatura e la durata di vita.

2.3 Implementazione della previsione della vita utile

La previsione della vita utile si basa sulla teoria del danno cumulativo, che sovrappone gli effetti del danno in diverse condizioni di temperatura. Il metodo di previsione considera in modo complessivo fattori come il tasso di invecchiamento del materiale, le fluttuazioni della temperatura ambientale e le variazioni del carico. Il ciclo operativo è suddiviso in n intervalli temporali, con il danno in ogni intervallo determinato dalla temperatura operativa e dalla durata. I dati di temperatura sono acquisiti tramite un sistema di monitoraggio online con un intervallo di campionamento di 1 h per garantire la continuità e l'accuratezza dei dati. Le temperature misurate vengono inserite nell'equazione di Arrhenius per calcolare il tempo equivalente di funzionamento per ciascun intervallo. Il danno accumulato in tutti gli intervalli fornisce la vita utile residua prevista [4]. L'accuratezza della previsione viene validata utilizzando i risultati dei test di invecchiamento accelerato, mantenendo la deviazione media tra i calcoli del modello e i dati sperimentali entro ±8%.

3. Applicazione e verifica

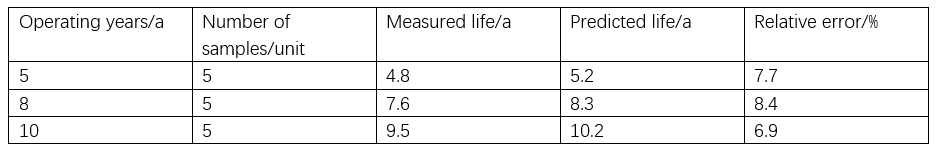

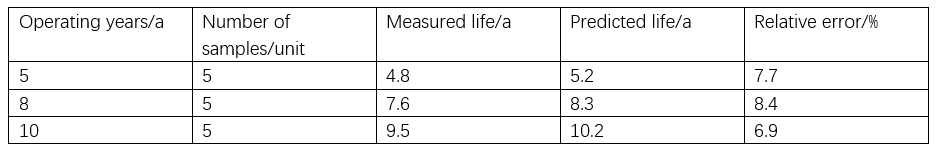

3.1 Analisi dell'accuratezza della previsione

Il modello di previsione è verificato utilizzando un approccio combinato di test di invecchiamento accelerato e dati operativi reali. Sono stati selezionati più lotti di condensatori di potenza con diverse durate di servizio per il testing delle prestazioni, e i risultati sono stati confrontati con le previsioni del modello. Come mostrato nella Tabella 1, per il gruppo operativo di 5 anni, la vita media misurata è di 4,8 anni e il valore previsto è di 5,2 anni, con un errore relativo del 7,7%; per il gruppo di 8 anni, il valore misurato è di 7,6 anni e il valore previsto è di 8,3 anni, con un errore relativo dell'8,4%; per il gruppo di 10 anni, il valore misurato è di 9,5 anni e il valore previsto è di 10,2 anni, con un errore relativo del 6,9%. L'analisi delle fonti di errore mostra che le fluttuazioni della temperatura ambientale sono il principale fattore che influenza l'accuratezza della previsione. Quando la variazione giornaliera della temperatura supera i 20 °C, l'errore di previsione del modello aumenta al 12%. Inoltre, le fluttuazioni di temperatura causate dalle variazioni del carico contribuiscono a un aumento dell'errore di previsione del 4,2%.

3.2 Raccomandazioni per l'applicazione ingegneristica

Come mostrato nella Tabella 2, quando la temperatura ambiente è mantenuta al di sotto dei 75 °C, il tasso di degradazione della vita dell'equipaggiamento diminuisce del 58%. Per ogni riduzione di 5 °C nella temperatura del luogo di installazione, la durata di vita prevista aumenta del 18,5%. Migliorando la ventilazione, la temperatura ambiente nel sito di prova è stata ridotta in media di 7,2 °C, con un miglioramento del 32% nella stabilità dei parametri di prestazione del condensatore. I dati di temperatura dal sistema di monitoraggio online indicano che, dopo l'implementazione della ventilazione intelligente, la temperatura massima intorno all'equipaggiamento è diminuita di 11,3 °C e la temperatura media di 8,7 °C. Il modello di previsione della vita utile è stato applicato in una sottostazione a 500 kV per un anno, riuscendo a emettere avvisi preventivi per sei potenziali guasti, aumentando l'efficienza della manutenzione preventiva del 43%. L'analisi dei dati di manutenzione mostra che le decisioni di manutenzione e sostituzione basate sulle previsioni del modello hanno raggiunto un'accuratezza dell'87%, rappresentando un miglioramento del 35% rispetto alla manutenzione basata sul tempo. La strategia di gestione dell'equipaggiamento guidata dal modello ha ridotto i costi di manutenzione del 27% e ha aumentato la disponibilità dell'equipaggiamento del 15%.

4. Conclusione

Attraverso test sistematici di invecchiamento accelerato e analisi dei dati, questo studio rivela l'influenza degli ambienti ad alta temperatura sulla degradazione delle prestazioni dei condensatori di potenza e stabilisce un modello di previsione della vita utile basato sull'equazione di Arrhenius. I risultati sperimentali mostrano che la temperatura ambiente è un fattore chiave che influenza la vita utile dei condensatori: per ogni aumento di 10 °C della temperatura, la vita utile diminuisce del 42,5% ± 2,5%. Parametri di prestazione critici come le perdite dielettriche, la capacità e la resistenza isolante mostrano tendenze significative di degradazione con l'aumento della temperatura. Il modello di previsione della vita utile sviluppato raggiunge un'accuratezza di previsione superiore al 90%, fornendo una base scientifica per le decisioni di manutenzione e sostituzione dei condensatori di potenza.