1. Visión general de la tecnología de prueba de entrega de pararrayos

1.1 Necesidad de la prueba de entrega

La prueba de entrega es un paso crucial para garantizar el rendimiento y la operación segura de los pararrayos en los sistemas de energía. Para los sistemas de energía con niveles de tensión de 220 kV y por debajo, los pararrayos desempeñan un papel central en proteger el equipo eléctrico contra daños causados por sobretensiones y rayos. Sin embargo, durante el proceso desde que el pararrayos sale de la fábrica hasta su operación real después de la instalación, factores ambientales o descuidos operativos durante el transporte, almacenamiento e instalación pueden afectar su rendimiento. A través de la prueba de entrega, se pueden identificar rápidamente defectos de fabricación, daños durante el transporte y problemas de instalación, asegurando que el pararrayos esté en óptimas condiciones antes de ser puesto en operación y evitando riesgos de fallos durante la operación, lo que mantiene la estabilidad y confiabilidad de la red de energía.

1.2 Contenidos principales de la prueba de entrega

La prueba de entrega se centra en dos aspectos fundamentales:

Pruebas de rendimiento eléctrico: Verifica si las características eléctricas del pararrayos cumplen con los requisitos de diseño bajo condiciones específicas, asegurando su función protectora durante sobretensiones y rayos. Las pruebas reales incluyen elementos como la tensión de referencia en corriente continua (que refleja las características voltamperométricas y no lineales), pruebas de corriente de fuga, así como la tensión de referencia en corriente alterna, corriente de fuga a 0.75 veces la tensión de referencia en corriente continua, funcionamiento del contador de descargas, tensión residual, resistencia a la tensión alterna y pruebas de tensión de impulso, evaluando de manera integral el rendimiento eléctrico.

Pruebas de resistencia aislante: Detecta el estado de aislamiento del pararrayos, identificando peligros ocultos como daños en el aislamiento y corrientes de fuga excesivas durante la operación. Al medir la resistencia aislante, determina si el rendimiento aislante cumple con los estándares, previniendo problemas del sistema causados por fallas de aislamiento.

1.3 Estándares y especificaciones para la prueba de entrega

La prueba de entrega debe adherirse estrictamente a los estándares y especificaciones nacionales e internacionales para garantizar pruebas precisas y confiables. Los estándares definen claramente los métodos de prueba y los requisitos técnicos para las características eléctricas y la adaptabilidad ambiental de los pararrayos. En combinación con la situación real del sistema de energía de China, refinan los requisitos para el equipo de prueba, el entorno y los procedimientos, asegurando la estandarización del proceso de prueba y la credibilidad de los resultados. Durante las pruebas, se deben utilizar equipos e instrumentos que cumplan con los requisitos de precisión, operados por personal profesional según procedimientos estándar. Al mismo tiempo, se debe prestar atención a la temperatura, humedad y interferencia electromagnética del entorno para simular el entorno operativo real y obtener datos precisos.

2. Visión general de la tecnología de prueba en vivo

2.1 Significado de la prueba en vivo

La prueba en vivo se aplica ampliamente en los sistemas de energía, destacándose por sus ventajas de no intrusividad y monitoreo en tiempo real:

Evitar pérdidas por interrupciones de energía: La detección puede realizarse sin interrumpir la energía, asegurando la continuidad del suministro de energía y reduciendo los impactos económicos y sociales.

Monitoreo de estado en tiempo real: Detecta dinámicamente el aislamiento, conductividad y estado térmico de los pararrayos sin interferir con la operación normal, identificando rápidamente posibles riesgos de fallos y facilitando el mantenimiento planificado, previniendo cortes de energía a gran escala y daños al equipo.

Gestión del ciclo de vida completo: Al detectar el rendimiento eléctrico y el estado aislante de los pararrayos, evalúa sus condiciones de salud, asegurando una operación adecuada durante los rayos y sobretensiones. El análisis de los datos de prueba permite formular estrategias de mantenimiento dirigidas, extendiendo la vida útil del equipo y reduciendo los riesgos de fallos, proporcionando una base para el mantenimiento basado en condiciones y preventivo.

Fomentar el desarrollo de la red inteligente: Mejora la confiabilidad operativa del equipo eléctrico, asegura la producción segura y los beneficios económicos de las empresas de energía, y facilita la actualización de la gestión inteligente y moderna de los sistemas de energía.

2.2 Principios técnicos de la prueba en vivo

El principio técnico de la prueba en vivo se basa principalmente en múltiples fenómenos físicos como electromagnetismo, termodinámica y acústica. Al medir y analizar parámetros como el campo electromagnético, el campo térmico y las ondas sonoras del equipo en estado de operación, juzga el estado operativo y la condición de salud del equipo.

Los métodos comunes para la prueba en vivo incluyen:

Detección infrarroja: Utiliza la tecnología de termografía infrarroja para detectar la distribución de temperatura superficial y la transferencia de calor del equipo, identificando áreas de alta temperatura anormal y diagnosticando problemas como sobrecalentamiento, mal contacto o envejecimiento del aislamiento en el equipo.

Detección ultrasónica: Captura señales ultrasónicas generadas en el interior y la superficie del equipo para evaluar el estado aislante del equipo.

Detección de tensión de impulso: Mide las señales de tensión de impulso en el interior del equipo para determinar la ubicación y gravedad de los defectos de aislamiento, y simultáneamente analiza características como la intensidad de la señal, la frecuencia y la forma de onda de tensión.

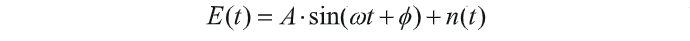

El principio básico de la prueba en vivo puede resumirse como:

En la fórmula, E(t) es la señal detectada, A es la amplitud de la señal, φ es la frecuencia angular, ω es el ángulo de fase, y n(t) es la señal de ruido.

2.3 Implementación de la prueba en vivo

Al realizar pruebas en vivo, seleccione y configure equipos/instrumentos según el tipo de objeto de prueba y el entorno operativo, emparejando sensores y detectores apropiados. Para la prueba en vivo de pararrayos, herramientas comunes incluyen cámaras termográficas infrarrojas, detectores ultrasónicos, detectores de tensión de impulso y probadores en vivo—estos ofrecen alta sensibilidad/resolución para la detección precisa en entornos electromagnéticos complejos.

Pre-prueba: Calibre los instrumentos para asegurar la precisión/estabilidad de la medición.

Durante la prueba: Organice científicamente las posiciones/ángulos de los sensores para cubrir completamente las partes clave y recopilar datos precisos, asegurando la confiabilidad de la prueba. El personal de prueba debe seguir estrictamente los procedimientos, priorizando la seguridad y evitando errores/accidentes por operaciones incorrectas.

Post-prueba: Realice un análisis profundo de los datos, confirme/diagnostique señales anormales y tome medidas de mantenimiento/reparación dirigidas para determinar con precisión el estado del equipo y los fallos ocultos.

3 Análisis de casos de aplicación de la tecnología

3.1 Caso de prueba de entrega

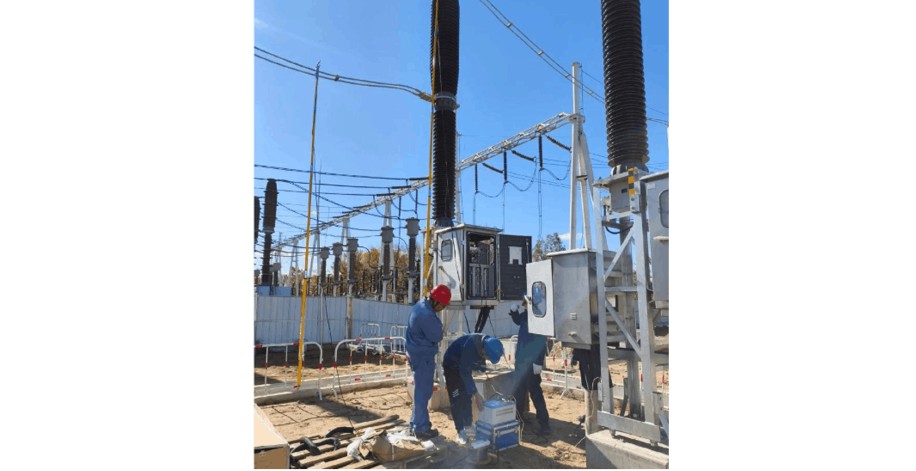

Para una prueba de entrega de pararrayos de 220 kV, el personal técnico realizó pruebas completas (rendimiento eléctrico, resistencia aislante, etc.) en pararrayos recién instalados.

Prueba de rendimiento eléctrico: Los resultados de la tensión de referencia en corriente continua mostraron que las características eléctricas cumplían con los estándares (curvas voltamperométricas suaves, sin fluctuaciones anormales).

Prueba de resistencia aislante: Los pararrayos exhibieron un buen aislamiento (resistencia dentro de los rangos especificados).

Prueba de tensión de impulso: Un detector de alta sensibilidad confirmó que no había anomalías de aislamiento internas obvias.

Durante las pruebas de tensión alterna/tensión de impulso, los pararrayos soportaron las tensiones nominales y operaron normalmente. La operación estable post-instalación verificó la precisión de las pruebas, asegurando una puesta en marcha segura. El personal técnico optimizó los procesos basándose en la experiencia, mejorando la eficiencia/precisión.

3.2 Caso de prueba en vivo

Durante una prueba en vivo en una subestación, el personal técnico realizó detecciones infrarrojas y pruebas de tensión de impulso en pararrayos de 220 kV en operación:

Detección infrarroja: Una cámara termográfica detectó un aumento de temperatura anormal de ~10 °C en una posición superior.

Prueba de tensión de impulso: Una detección adicional reveló señales de tensión de impulso más fuertes en esta posición, indicando un defecto de aislamiento—posteriormente confirmado por una resistencia aislante inferior a lo normal.

Las reparaciones dirigidas restauraron la operación normal. Esta prueba eliminó oportunamente los peligros ocultos, proporcionando valiosa experiencia para el monitoreo/mantenimiento futuro del equipo.

3.3 Resumen de experiencias y recomendaciones

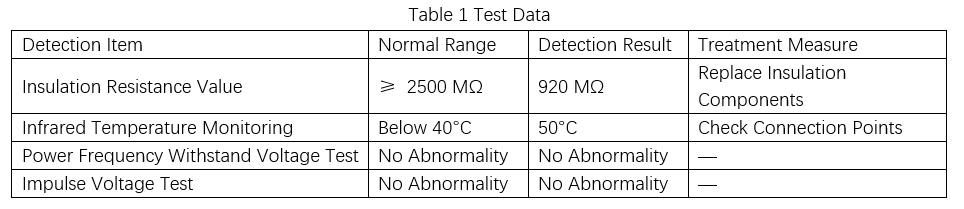

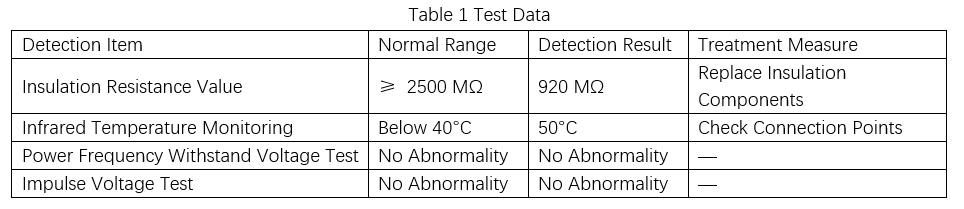

En la prueba de entrega de pararrayos, asegurar que su rendimiento eléctrico y resistencia aislante cumplan con los estándares es el requisito previo fundamental para la puesta en marcha confiable del equipo. Durante las operaciones reales, se debe prestar atención a la calibración y mantenimiento del equipo de prueba. El mantenimiento regular asegura la precisión y estabilidad de las mediciones. Al mismo tiempo, fortalezca el análisis y la gestión de los datos de detección: establezca registros de salud del equipo y construya modelos de análisis de tendencias para lograr el monitoreo en tiempo real del estado del equipo y la predicción de fallos. Los datos de prueba en vivo de una cierta subestación se detallan en la Tabla 1.

De la Tabla 1, se puede observar que las pruebas en vivo estandarizadas y el mantenimiento oportuno son enfoques efectivos para mejorar la confiabilidad operativa del equipo, asegurando la operación estable del sistema de energía.

4. Conclusión

Las tecnologías de prueba de entrega y prueba en vivo para pararrayos de clase 220 kV y por debajo son altamente efectivas para garantizar la operación confiable de los pararrayos. En el futuro, a medida que las tecnologías de detección continúen innovando y desarrollándose, el nivel de gestión inteligente del sistema de energía se mejorará aún más, proporcionando una garantía técnica más sólida para la operación segura y estable de la red de energía.