Aby skutecznie zareagować na wymagania rozwoju branży energetycznej, nasza firma wzmogła badania nad awariami w sieci energetycznej w określonym obszarze oraz dostarczyła wsparcie operacyjne i konserwacyjne dla projektów przesyłowych i transformatorowych napięcia stałego UHV w regionach o wysokiej altitude poprzez instalację i optymalizację projektów urządzeń przesyłowych UHV. Całkowita powierzchnia terenu budowy wynosi 2541,22 m², a czysta powierzchnia terenu to 2539,22 m². Warstwy geologiczne na terenie budowy, od góry do dołu, składają się z gleby podobnej do loessu, loessu, paleosolu i mułowca – cztery warstwy gruntu podstawowego. Geologia jest złożona i uległa długotrwałym wpływom wysokich altitude, co łatwo prowadzi do awarii linii przesyłowych.

W tym kontekście nasza firma przeprowadziła obliczenia projektowe i ustaliła, że współczynnik zabudowy projektu wynosi 61,48%, a poziom wód gruntowych mieści się w zakresie od 8,8 do 8,9 m, co wykazuje pewien stopień korozji struktur betonowych w projekcie. Nasza firma skupia się głównie na projekcie przesyłowo-transformatorowym 110 kV, a skalę budowy przedstawia tabela 1.

Tabela 1: Skala budowy projektu przesyłowego izolowanego gazem UHV

| Pozycja |

Bieżący Etap |

Długo - terminowo

|

| Główne Urządzenie Transformatorowe |

2 × 31.5MkV |

3 × 50kV |

| Linie Wychodzące 110kV |

2 Obwody |

6 Obwodów |

| Linie Wychodzące 35kV |

0

|

0

|

| Linie Wychodzące 10kV |

20 Obwodów |

36 Obwodów |

| Urządzenie Kompensacji Mocy Biernej |

Każdy główny transformator to 2 × 4.8Mar |

Każdy główny transformator to 2 × (4.8 + 4.8) Mar |

| Cewka Wygaszająca Łuki |

≥869.49kVA |

≥1100VA |

Ponadto nasza firma musi dalej wzmocnić rozważanie zakresu wytrzymałości na ciśnienie urządzeń wysokonapięciowych z gazową izolacją i racjonalnie stosować izolatory postowe i miseczkowe, aby zapewnić długotrwałą stabilną pracę transformatorów.

1. Rozwój modelu oporu kontaktowego

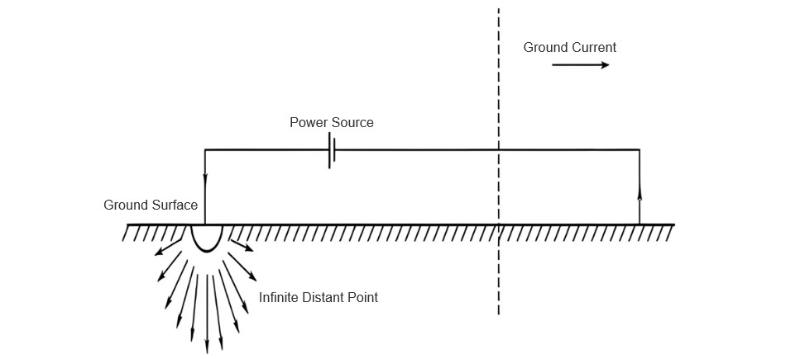

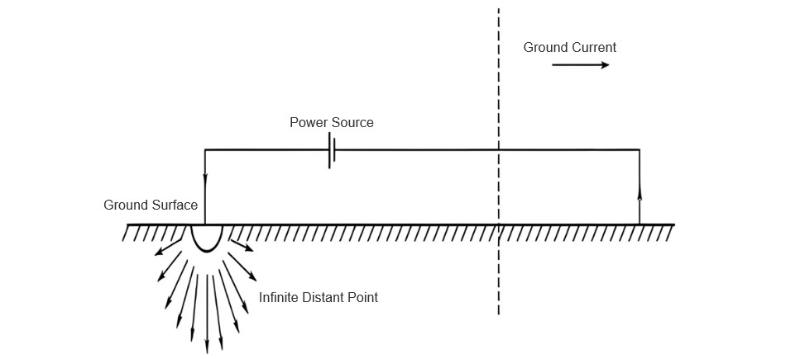

W związku z tym, że podczas eksploatacji tego projektu łatwo może dojść do przepływu nadmiernego prądu przez przewodniki, konieczne jest uniknięcie powstania punktów przewodzenia. Można to osiągnąć poprzez pogłębienie zrozumienia obszaru punktu i uchwycenie zachowania ścieżek prądowych [1]. Dzięki intensyfikacji obserwacji na miejscu można zrozumieć zmiany w otaczających linii prądowych, dystrybucji powierzchni gruntu, prądu uziemienia, źródła zasilania oraz odległych punktów bezprzewodowych, co pozwala na szczegółowe zrozumienie problemów nierównomierności występujących na powierzchniach kontaktowych, jak pokazano na Rysunku 1.

Poprzez opracowanie modelu kontaktowego, ten artykuł, w połączeniu z zastosowaniem urządzeń wysokonapięciowych z gazową izolacją, definiuje rzeczywisty opór skupienia pojedynczego punktu kontaktowego jako:

Re = (ρ₁ + ρ₂) / 4α,

gdzie: Re oznacza opór skupienia pojedynczego punktu kontaktowego; ρ₁ i ρ₂ to oporności materiałów kontaktujących; a α oznacza promień punktu kontaktowego.

Dzięki temu wielkość oporu kontaktowego może być dokładnie analizowana za pomocą metody korekcyjnej opartej na konturze taśmy kontaktowej. Ponadto, badając parametry materiałowe urządzenia izolacyjnego w strefie kontaktowej, możliwe jest określenie, który materiał powinien być używany do połączenia, jak pokazano w Tabeli 2.

| Nazwa komponentu |

Nazwa materiału |

Moduł sprężystości |

Dopuszczalne naprężenie materiałowe |

| Magistrala rurociągu |

Aluminium / Odlewny aluminium |

70GPa |

110MPa |

| Trójfazowy izolator podpórny |

Epoxydowa żywica |

25GPa |

45MPa |

| Przewodnik |

Aluminium / Odlewny aluminium |

70GPa |

110MPa |

| Konsola |

Stal |

210GPa |

235MPa |

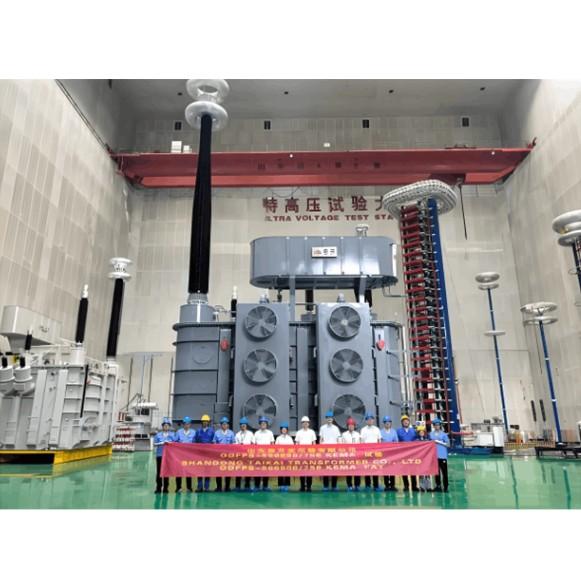

Zakres wytrzymałości na ciśnienie sprzętu UHV z gazową izolacją wynosi 1 000 kV, z maksymalnym napięciem wytrzymałości 1 683 kV, co zapewnia bezpieczeństwo transmisji energii. Jego zdolność transmisyjna może sięgać 2,4 do 5 razy większej niż u EHV 500 kV. Jako środek izolacyjny stosowany jest czysty gaz SF₆, z ciśnieniem wypełnienia 0,3–0,4 MPa. W przypadku drugiej generacji GIL (Gas-Insulated Line) jako środek izolacyjny wykorzystywana jest mieszanka 20% SF₆ i 80% N₂ objętościowo, z ciśnieniem wypełnienia 0,7–0,8 MPa. Alternatywnie można używać suchego i czystego sprężonego powietrza jako środka, z ciśnieniem wypełnienia 1–1,5 MPa. Dlatego wybór gazu izolacyjnego powinien być określany według warunków lokalnych, aby zagwarantować stabilną pracę sprzętu UHV z gazową izolacją w projekcie. Ciśnienie robocze gazu może również być odpowiednio zwiększone, a metody montażu nadziemnego mogą być stosowane, aby upewnić się, że sprzęt jest odpowiedni dla obecnej klasy napięcia UHV.

Personel powinien również skupić uwagę na stanie połączeń głównych elementów konstrukcyjnych w urządzeniach UHV z gazową izolacją, aby zwiększyć ich nośność. Powinno się również obliczyć współczynnik smukłości głównych elementów konstrukcyjnych:

λ₀ = kL₀ / r,

gdzie: λ₀ oznacza współczynnik smukłości połączonych głównych elementów; k to współczynnik poprawki; L₀ to długość głównego elementu sprzętu UHV z gazową izolacją; a r to promień bezwładności głównego elementu.

2.Sposoby zastosowania sprzętu UHV z gazową izolacją

2.1 Weryfikacja naprężeń w magistrali szynowej i przewodniku

Podczas zastosowania sprzętu UHV z gazową izolacją należy również uwzględnić stan naprężeń w magistrali szynowej typu rurociągu. Ciśnienie wewnętrzne wynosi 0,6 MPa, a wysokość osiowej magistrali szynowej wynosi 7,7 m. W istniejącym systemie transmisyjnym na zewnątrz, maksymalna odległość między dwoma podporami wynosi 12 m. Siła zewnętrzna działająca na przewodnik wynosi również 0,6 MPa, a dopuszczalne naprężenie zarówno dla jednego, jak i drugiego elementu wynosi 110 MPa. Ponadto system transmisyjny jest zamocowany za pomocą trójstronnych izolatorów podporowych i przewodników.

Po pierwsze, średnica zewnętrzna magistrali szynowej wynosi 500 mm, a średnica zewnętrzna przewodnika wynosi 160 mm. Jeśli występuje ciśnienie wewnętrzne, średnica zewnętrzna musi pozostać niezmieniona, a grubość ścianki powinna być odpowiednio zwiększona – z 5 mm do 20 mm. Na podstawie krzywej zmiany naprężenia podstawowego w zależności od grubości, początkowe naprężenie magistrali szynowej wynosi 18,45 MPa, co stanowi 16,71% dopuszczalnego naprężenia materiału; początkowe naprężenie przewodnika wynosi 3,45 MPa, co stanowi 3,71% jego dopuszczalnego naprężenia. To wskazuje, że przy stałe średnicy zewnętrznej, grubość ścianki znacząco wpływa na reakcję na ciśnienie, szczególnie wpływając na pierwsze główne naprężenie rury. Ciśnienie wewnętrzne zmienia wartości naprężeń struktury rurociągu – zwłaszcza dla cienkościennych rur – a metody oceny GIL mogą być wykorzystane do określenia, czy ciśnienie wpływa na magistralę szynową i przewodnik.

Po drugie, rurociągi niesiące ciśnienie w sprzęcie UHV z gazową izolacją, takie jak rurociągi ciśnieniowe i wysokie izolatory, wpływają na wydajność operacyjną. Analiza naprężeń cienkościennych struktur rurociągów niesących ciśnienie powinna być prowadzona za pomocą następującego wzoru do obliczenia normalnego naprężenia obwodowego σₜ na przekroju długim rury:

σₜ = ρD / (2δ),

gdzie: ρ to ciśnienie wewnętrzne rury; D to średnica wewnętrzna rury; a δ to grubość ścianki rury. W miarę zmiany poziomu napięcia, dla wyższych poziomów napięcia preferowane są izolatory o większej średnicy, podczas gdy dla niższych poziomów napięcia wystarczające są izolatory o mniejszej średnicy.

2.2 Klaryfikacja charakterystyk elektrycznych kontaktów gazowych

W przypadku sprzętu UHV z gazową izolacją, podstawowymi gazami używanymi są SF₆, mieszanki azot-tlen i N₂. Badania tych gazów powinny być nasilone, aby zrozumieć różnice w ich charakterystykach elektrycznych kontaktów. Dla palców kontaktowych typu taśmy, jako środek izolacyjny można używać SF₆, aby pełni korzystać z jego doskonałych właściwości gaszenia łuku i izolacji. Całkowity opór kontaktowy (Rₜ) służy do opisu zachowania elektrycznego struktur przewodzących prąd:

Rₜ = Rₚ + R꜀₁ + R꜀₂,

gdzie: Rₚ to opór objętościowy; R꜀₁ to opór kontaktowy górnego elektroda; a R꜀₂ to opór kontaktowy dolnego elektroda. Z tego wynika, że wytrzymałość dielektryczna SF₆ zależy od ciśnienia gazu – im wyższe ciśnienie, tym większa wytrzymałość dielektryczna.

2.3 Optymalizacja projektu szczeliny pola elektrycznego

W tym projekcie pole elektryczne wewnętrzne jest lekko niejednorodne, z współczynnikiem niejednorodności około 1,7. Jeśli w obszarze występują warunki wytrzymałości na impuls piorunowy, zwiększą one naprężenia w liniach transmisyjnych, z impulsem o współczynniku 1,25. Po pierwsze, na podstawie warunków wytrzymałości na częstotliwość sieciową i impuls piorunowy w regionie, wartość szczytowa powinna być potwierdzona w zakresie 1,6–1,7, aby zagwarantować bezproblemowe działanie sprzętu UHV z gazową izolacją.

Rozumiejąc strukturę cylindryczną współosiową, można obliczyć natężenie pola elektrycznego E(x) w regionie, aby zidentyfikować scenariusze wymagające optymalizacji:

E(x) = U / [x · ln(R/r)],

gdzie: x to odległość między przewodnikiem a obudową; U to napięcie zastosowane do elektrodu; R to promień wewnętrzny obudowy; a r to promień zewnętrzny centralnego przewodnika. To pozwala ocenić, czy powierzchnia centralnego przewodnika może zostać uszkodzona pod wpływem maksymalnego natężenia pola. Bezpieczeństwo pola elektrycznego musi być kontrolowane, a wydajność mechaniczna zwiększona.

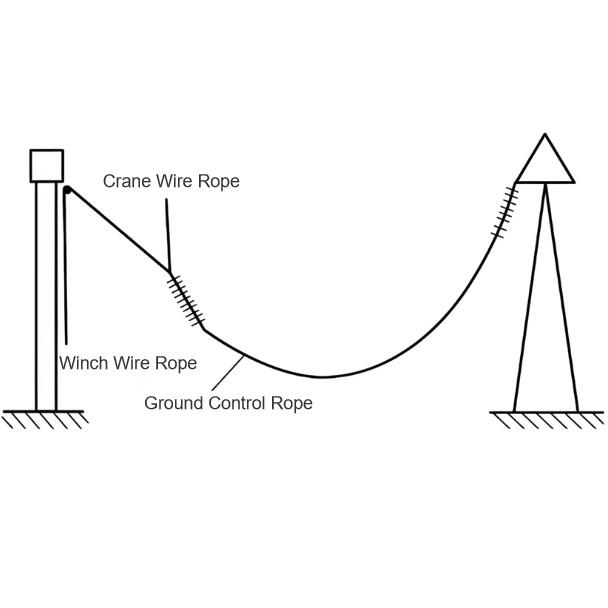

Podczas instalacji infrastruktury pola elektrycznego, rzeczywista nośność sprzętu UHV z gazową izolacją powinna być zweryfikowana na poziomie fundamentu, a obliczenia naprężeń powinny być ukończone:

P = A × F,

gdzie: P to nośność urządzenia; A to powierzchnia przekroju wieży transmisyjnej; a F to wytrzymałość materiału. Ponadto, jeśli fundament składa się z gliny mułowej, przed kontynuowaniem instalacji linii nadziemnej grunt musi być utwardzony.

Przez zoptymalizowany projekt, biorąc pod uwagę strukturę produktu i możliwości produkcyjne, można zapewnić wysoką wydajność izolacyjną w warunkach impulsu piorunowego. Po drugie, jeśli komora gazu jest długa, instalacja sprzętu UHV z gazową izolacją staje się trudna. W takich przypadkach lokalne ciśnienie robocze gazu można ustawić na 0,4–0,5 MPa przez projektowanie pola, pozwalając cząstkom przewodzącym działać normalnie pod wpływem pola elektrycznego, bez indukowania częściowego rozładowania lub przebicia przestrzeni gazowej.

Wreszcie, na podstawie konkretnych warunków sprzętu UHV z gazową izolacją, średnica zewnętrzna pręta przewodzącego powinna wynosić 130 mm, a średnica wewnętrzna obudowy 480 mm. Należy również zwrócić uwagę na sekcję wtykową: grubość ścianki powinna wynosić 30–40 mm, a luz musi być <1 mm. Jeśli promień zewnętrzny zaokrąglenia obszaru wtykowego ustawiony jest na 5 mm, zmiany natężenia pola elektrycznego można lepiej zrozumieć—większe natężenie pola przy większym promieniu zaokrąglenia odpowiada wyższemu natężeniu pola, podczas gdy mniejsze natężenie pola odpowiada mniejszemu promieniowi. W celu kontrolowania lokalnej koncentracji pola elektrycznego należy zapobiegać nadmiernemu natężeniu pola w szczelinie, co pozwala na wstępne zaprojektowanie połączenia elektrycznego dla sprzętu UHV z gazową izolacją i spełnienie wymagań dotyczących rozkładu sygnałów pola elektrycznego.

2.4 Rzetelne projektowanie izolatorów

Ponieważ izolatory w sprzęcie UHV z gazową izolacją działają wzdłuż ziemi, ich napięcie przekroczenia jest niższe niż napięcie przebicia szczeliny, co czyni je słabym punktem izolacji elektrycznej. Dlatego należy wzmocnić uwzględnianie szczelin i zrozumieć natężenie pola pod wpływem impulsu grzmotowego, aby prawidłowo zaprojektować komponenty izolujące.

2.4.1 Wzmocniona kontrola natężenia pola izolatora

Na podstawie warunków budowy projektu nasza firma zbadła zjawiska przekroczeń po powierzchni izolatorów, w tym wpływ materiału izolatora, struktury i ładunku powierzchniowego. Należy także unikać kontaminacji metalowymi cząsteczkami. Rzetelna struktura sprzętu UHV z gazową izolacją jest zapewniana poprzez połączenie gazu SF₆, materiałów izolacyjnych i osadzonych elementów. Korzystając z wcześniejszych doświadczeń w projektowaniu izolatorów, natężenie pola podczas eksploatacji można ograniczyć do połowy natężenia pola normalnej szczeliny roboczej. Dla sprzętu z czystą izolacją SF₆ ciśnienie robocze gazu może być utrzymane na poziomie 0,4–0,5 MPa.

Pionowe natężenie pola elektrycznego (Eₛ) można obliczyć za pomocą:

Eₛ = 45,5p + 1,7,

gdzie p to ciśnienie gazu. W związku z tym, w zależności od napięcia wytrzymałościowego sprzętu, natężenie pola projektowe na powierzchni centralnego przewodnika można kontrolować w zakresie 19,9–24,5 kV/mm, podczas gdy natężenie pola na powierzchni izolatora nie powinno przekraczać 10 kV/mm. Zapewnienie, że izolatory są wewnętrznie osadzone w polu elektrycznym, zapobiega nagłym wzrostom pola pod wpływem UHV, redukując ryzyko awarii izolacji i umożliwiając długoterminowe zastosowanie sprzętu UHV z gazową izolacją w projekcie.

2.4.2 Optymalizacja projektu izolatora typu misa

Zważywszy na skomplikowany teren projektu i potrzebę symulacji pola elektrycznego, projekt izolatora typu misa musi zostać wzmocniony—szczególnie poprzez pominięcie elektrod ekranujących. Ta struktura pozwala na obserwację natężenia pola elektrycznego w pobliżu strony wysokiego napięcia przewodnika izolatora. Jeśli natężenie pola jest wysokie, maksymalna wartość na wypukłej powierzchni wynosi 12,7 kV/mm, a na wklęsłej powierzchni 13 kV/mm; przekroczenie tych progów wskazuje na anomalną pracę. Gdy natężenie pola elektrycznego w pobliżu izolatora jest wysokie, maksymalne napięcie robocze częstotliwości sieciowej powinno być utrzymane poniżej 3,4 kV/mm. Montaż elektrod ekranujących na izolatorach typu misa dalej optymalizuje i symuluje pole elektryczne.

Korzystając z wcześniejszych metod połączeń elektrycznych, rozmiar elektrody ekranującej powinien być starannie kontrolowany, a łącznik wtykowy powinien być umieszczony na zaokrągleniu izolatora typu misa, aby podkreślić jego efekt ekranujący, co prowadzi do poprawy rozkładu pola elektrycznego sprzętu UHV z gazową izolacją.

3. Podsumowanie

Aby spełnić kompleksowe wymagania rozwoju przedsiębiorstw energetycznych, nasza firma musi dalej wzmocnić badania nad sprzętem UHV z gazową izolacją. Na podstawie konkretnych warunków eksploatacyjnych problemy powinny być analizowane i rozwiązywane za pomocą metod takich jak tworzenie modelu oporu kontaktowego, weryfikacja naprężeń w busie i przewodniku, wyjaśnienie charakterystyk elektrycznych kontaktów gazowych, optymalizacja projektu szczeliny pola elektrycznego oraz rzetelne projektowanie izolatorów—co pozwala na przedłużenie żywotności sprzętu.