Wraz z szybkim rozwojem gospodarki Chin, przemysł energetyczny również stopniowo rozszerzał swoją skalę, zwiększając wymagania zarówno dla zainstalowanej mocy, jak i pojedynczej mocy transformatorów. Ten artykuł przedstawia krótkie wprowadzenie do czterech aspektów: konstrukcja transformatora, ochrona transformatora przed piorunami, awarie transformatora oraz hałas transformatora.

Transformator to często używane urządzenie elektryczne zdolne do przekształcania energii elektrycznej przemiennoprądowej. Może on przekształcać jedną formę energii elektrycznej (prąd i napięcie przemiennoprądowe) w inną formę energii elektrycznej (o tej samej częstotliwości prądu i napięcia przemiennoprądowego). W praktyce główne zadanie transformatora polega na zmianie poziomu napięcia, co ułatwia transmisję energii.

W zależności od stosunku napięcia wyjściowego do napięcia wejściowego, transformatory są klasyfikowane jako obniżające lub podnoszące napięcie. Transformator o stosunku napięcia mniejszym niż 1 nazywany jest transformatorem obniżającym, którego głównym zadaniem jest dostarczanie odpowiedniego napięcia dla różnych urządzeń elektrycznych, zapewniając użytkownikom właściwe napięcie. Transformator o stosunku napięcia większym niż 1 nazywany jest transformatorem podnoszącym, który głównie służy do obniżenia kosztów transmisji, minimalizacji strat energii podczas transmisji oraz zwiększenia dystansu transmisji.

Konstrukcja transformatora

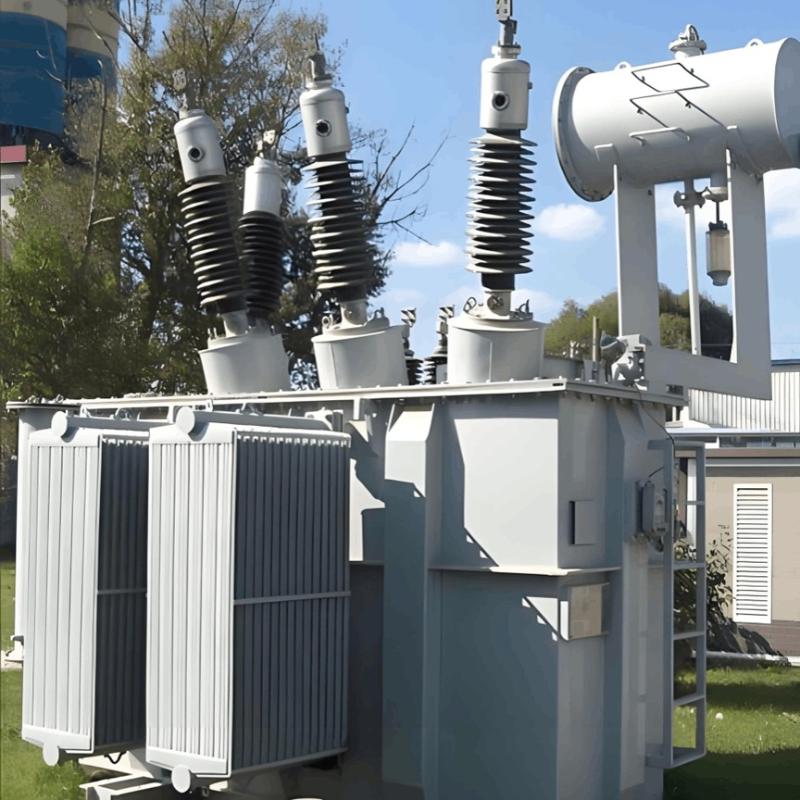

W transformatorach średniej i dużej mocy dostarczany jest szczelny zbiornik olejowy, wypełniony olejem transformatorowym. Cewki i rdzeń transformatora są zanurzone w oleju, aby osiągnąć lepsze odprowadzanie ciepła. Do wyprowadzenia cewek i połączenia z zewnętrznymi obwodami używane są izolujące trąciuchy. Transformator składa się głównie z następujących komponentów: urządzenie regulacji napięcia, korpus, urządzenia wyprowadzeniowe, zbiornik olejowy, urządzenia ochronne oraz urządzenia chłodzące. Urządzenie regulacji napięcia dzieli się na przełączniki tapowe pod obciążeniem i bez obciążenia, które są rodzajem przełącznika tapowego; korpus składa się z przewodów, rdzenia, struktury izolacyjnej i cewek; urządzenia wyprowadzeniowe obejmują trąciuchy niskiego i wysokiego napięcia; zbiornik olejowy składa się z akcesoriów (w tym zawory do pobierania próbek oleju, tablice nazewnictwa, zawory odwadniające, śruby ziemne i koła) oraz głównego korpusu zbiornika (w tym dno, ściany i pokrywa); urządzenia ochronne obejmują odchylacze wilgoci, relé gazowe, zbiorniki konsersywne, relé pływakowe, wskaźniki poziomu oleju, czujniki temperatury i wentyle bezpieczeństwa; urządzenia chłodzące składają się z chłodnic i promieniowców.

Hałas transformatora i środki ograniczające

Podczas działania transformatory często emitują dźwięk, głównie ze względu na siły elektromagnetyczne powodujące drgania korpusu i magnetostrykcję w arkuszach krzemu pod wpływem pola magnetycznego, a także szum generowany przez wiatraki i dmuchawy systemu chłodzenia. Układ słuchowy człowieka może percepcyjnie odczuwać dźwięk tylko w określonych częstotliwościach drgań; gdy częstotliwość mieści się w zakresie 16 Hz-2000 Hz, jest on słyszalny. Ultradźwięki powyżej tego zakresu i infradźwięki poniżej nie są odbierane. Hałas propaguje się od rdzenia do powietrza, cewek i struktur zaciskowych – to jest główna ścieżka propagacji hałasu transformatora. Hałas można zmniejszyć poprzez obniżenie gęstości strumienia magnetycznego i minimalizację magnetostrykcji w arkuszach krzemu rdzenia. Jednak obniżenie gęstości strumienia magnetycznego zwiększa rozmiar rdzenia i liczbę arkuszy krzemu, co zwiększa koszty. Aby zmniejszyć hałas bez zwiększania kosztów, skuteczne jest dodawanie elementów tłumienia. Na przykład umieszczenie gumowych spacersów między cewką niskiego napięcia a rdzeniem może zacieśnić cewkę i zapewnić amortyzację. Ta struktura tłumienia pomaga zmniejszyć hałas podczas jego propagacji.

Ochrona transformatora przed piorunami

W Chinach rocznie uszkadzana jest duża liczba transformatorów w wyniku uderzeń piorunów. Według odpowiednich władz, wśród uszkodzonych transformatorów dystrybucyjnych 10 kV, 4%–10% jest uszkodzonych przez pioruny. Niewłaściwe połączenia przewodów do ziemii i niepoprawna instalacja parabolicznych ochronników piorunochronów transformatorów są głównymi przyczynami uszkodzeń związanych z piorunami. Kluczowe problemy obejmują: osobne ziemienie ochronników piorunochronów stron wysokiego i niskiego napięcia oraz punktu neutralnego transformatora; zbyt długie przewody i za małe przekroje przewodów ziemnych; brak ochronników piorunochronów na stronie niskiego napięcia; użycie konstrukcji wspornikowej jako przewodu ziemnego dla ochronników piorunochronów strony wysokiego napięcia; oraz brak przeprowadzania badań prewencyjnych ochronników piorunochronów.

Awarie transformatora

Gdy wystąpią jakiejkolwiek z poniższych zmian w transformatorze, analiza awarii może być wykonana na podstawie rzeczywistego stanu pracy: transformator powoduje przerwę w dostawie energii z powodu wypadku lub występują zjawiska takie jak zwarcie w obwodzie wyjściowym, ale nie nastąpiło jeszcze rozmontowanie; podczas działania występują nietypowe zjawiska, zmuszając operatorów do wyłączenia transformatora w celu kontroli lub testów; podczas badań prewencyjnych, przyjęcia utrzymania lub uruchamiania w normalnym stanie wyłączenia, jedna lub więcej wartości parametrów przekracza standardowe limity. Jeśli któraś z powyższych sytuacji wystąpi w rzeczywistym użyciu, transformator powinien natychmiast poddać się odpowiednim inspekcjom i testom, aby zapewnić jego prawidłowe działanie.

Kroki do ustalenia obecności awarii:

Po pierwsze, określić możliwość wystąpienia awarii, czy jest to widoczna (widoczna) czy ukryta (ukryta) awaria.

Po drugie, zidentyfikować charakter awarii – czy jest to awaria związana z olejem czy izolacją stałą, awaria termiczna czy elektryczna.

Po trzecie, czynniki takie jak moc awarii, czas do aktywacji relé ze względu na nasycenie, nasilenie, tendencja rozwoju, temperatura gorącej plamy oraz poziom nasycenia gazem w oleju są powszechnymi wskaźnikami do ustalenia obecności awarii.

Po czwarte, znaleźć odpowiednią metodę obsługi incydentu. Jeśli transformator nadal może działać po incydencie, należy podczas działania określić, czy wymagane są zmiany środków bezpieczeństwa i metod monitorowania, oraz czy potrzebna jest wewnętrzna kontrola lub naprawa.

Różne przyczyny mogą prowadzić do awarii transformatorów, które można sklasyfikować na wiele sposobów. Na przykład, według typu obwodu, mogą one być klasyfikowane jako awarie obwodu oleju, obwodu magnetycznego i obwodu elektrycznego. Obecnie najczęstszą i najcięższą awarią transformatora jest zwarcie w obwodzie wyjściowym, które może również wywołać awarie wyładowcze. Zwarciowe awarie transformatorów zwykle odnoszą się do zwarć między fazami wewnątrz transformatora, zwarć do ziemi w przewodach lub cewkach, oraz zwarć w obwodzie wyjściowym.

Wiele wypadków wynika z takich awarii. Na przykład, zwarcie na stronie wyjściowej niskiego napięcia transformatora często wymaga wymiany dotkniętej cewki; w ciężkich przypadkach może być wymagana wymiana wszystkich cewek, co powoduje znaczne straty ekonomiczne i konsekwencje. Zwarciowe awarie transformatorów zasługują na poważne traktowanie. Na przykład, transformator (110 kV, 31,5 MVA, model SFS2E8-31500/110) doznał wypadku zwarca, wraz z wyzwoleniem przełączników trójstronnych głównego transformatora i aktywacją ochrony ciężkiego gazu.

Po zwróceniu transformatora do fabryki do naprawy, podczas podnoszenia kaptura zauważono: rdzę na obu podstawach i górnym rdzeniu (wynikającą z deszczu podczas wypadku); poważne deformacje cewki średniego napięcia w fazie C, zapadnięcie cewki wysokiego napięcia w fazie C, oraz zwarcie między cewkami niskiego i średniego napięcia spowodowane przesunięciem płyt zaciskowych; poważne deformacje cewek średniego i niskiego napięcia w fazie B; cewka niskiego napięcia w fazie C spaliła się w dwóch miejscach; oraz liczne drobne cząsteczki miedzi i kuleczki miedzi między zwojami. Główne przyczyny obejmowały: niewystarczającą wytrzymałość dielektryczną struktury izolacyjnej; niewłaściwe ułożenie taśmy zaciskowej, brak podkładów, i luźne przesunięcie; oraz luźne cewki.

Wyładowanie głównie uszkadza izolację transformatora, co manifestuje się w dwóch aspektach: Po pierwsze, aktywne gazy wytworzone przez wyładowanie – takie jak tlenki chloru, ozon i ciepło – powodują reakcje chemiczne w określonych warunkach, prowadząc do lokalnego korozji izolacji, zwiększenia strat dielektrycznych i ostatecznie przepalonej izolacji. Po drugie, cząsteczki wyładowania bezpośrednio bombardują izolację, powodując lokalne uszkodzenia izolacji, które stopniowo się rozszerzają i ostatecznie przepalają.

Na przykład, transformator (63 MVA, 220 kV) doznał wyładowania przy 1,5 razy napięciu, wraz z słyszalnymi dźwiękami wyładowania i poziomem wyładowania wynoszącym 4000–5000 pC. Gdy napięcie testowe między zwitkami zostało obniżone do 1,0 razy, a metoda testu końcówek linii została zmieniona na 1,5 razy napięcie podtrzymujące, nie wystąpił dźwięk wyładowania, a poziom wyładowania gwałtownie spadł poniżej 1000 pC. Po rozmontowaniu i kontroli zauważono ślady wyładowania w kształcie drzewa wzdłuż rogów izolacji końcowej, głównie ze względu na niewłaściwy materiał izolacyjny.

Gdy wyładowanie częściowe wystąpi na powierzchni izolacji stałej, szczególnie gdy obecne są zarówno normalne, jak i styczne składowe natężenia pola elektrycznego, wynikający wypadek jest najcięższy. Awarie wyładowania częściowego mogą wystąpić w dowolnym miejscu o słabym materiale izolacyjnym lub skupionym polu elektrycznym, takim jak między zwitkami, przy przewodach elektrostatycznych osłon cewek wysokiego napięcia, między przegrodami fazowymi, i przy przewodach wysokiego napięcia.

Transformatory są szeroko stosowanymi urządzeniami elektrycznymi w obwodach elektronicznych i systemach energetycznych. Jako kluczowe urządzenie w zastosowaniach, dystrybucji i transmisji energii, transformatory odgrywają niezastąpioną rolę. Dlatego należy zwracać większą uwagę na transformatory w praktycznych zastosowaniach.