1. Função dos Controladores de Temperatura de Transformadores

Atualmente, os transformadores de potência são principalmente categorizados em dois tipos: imersos em óleo e secos. Os transformadores secos são amplamente utilizados em usinas de energia, subestações, aeroportos, ferrovias, edifícios inteligentes e comunidades residenciais inteligentes devido a suas numerosas vantagens, como segurança inerente, resistência ao fogo, zero poluição, operação sem manutenção, baixas perdas, descarga parcial mínima e longa vida útil.

Uma das principais vantagens dos transformadores secos é sua vida útil projetada, que geralmente excede 20 anos. Quanto maior a vida útil operacional, menor o custo total de propriedade. Na prática, a operação segura e a longevidade de um transformador seco dependem em grande parte da confiabilidade de suas bobinas. Uma das principais causas de falha do transformador é a degradação da isolação resultante de temperaturas das bobinas que excedem o limite de resistência térmica do material isolante.

Além disso, a vida útil de um transformador seco é geralmente limitada por sua "vida térmica". Para maximizar a vida útil operacional, é essencial monitorar a temperatura das bobinas usando um sistema de controle de temperatura e implementar medidas de proteção oportunas, como resfriamento forçado ou alertas de alarme, quando necessário.

2. Tipos de Controladores de Temperatura de Transformadores

2.1 Por Método de Detecção de Temperatura: Mecânico vs. Eletrônico

Os controladores de temperatura mecânicos são tipicamente dispositivos de expansão que utilizam uma ampola cheia de óleo como elemento de detecção, operando no princípio de expansão e contração térmica. Devido à sua ampola de óleo volumosa e instalação inconveniente, eles são geralmente usados apenas em transformadores imersos em óleo.

Os controladores de temperatura eletrônicos empregam sensores de temperatura, como detectores de temperatura de resistência (por exemplo, Pt100, PTC) ou termopares. Graças à sua alta sofisticação tecnológica, funcionalidade abrangente, alta precisão e operação amigável, os controladores eletrônicos são agora amplamente aplicados tanto em transformadores imersos em óleo quanto em transformadores secos.

2.2 Por Método de Instalação: Incorporado vs. Montado Externamente

Controladores incorporados são montados diretamente na estrutura de fixação do transformador (para unidades sem gabinetes) ou integrados no gabinete do transformador.

Controladores montados externamente (montados na parede) são instalados em paredes (para unidades sem gabinetes) ou fixados na superfície externa do gabinete do transformador.

Os transformadores secos geram calor significativo, vibração de baixa frequência e interferência eletromagnética durante a operação, condições que impactam severamente os controladores de temperatura incorporados instalados nas estruturas de fixação ou dentro dos gabinetes.

É bem conhecido que componentes eletrônicos, assim como os próprios transformadores secos, têm uma "vida térmica" finita. O método de instalação incorporado reduz significativamente a vida útil e a confiabilidade do controlador. Em contraste, os controladores montados externamente estão efetivamente isolados desse ambiente hostil, garantindo melhor proteção e longevidade.

3. Controlador de Temperatura de Transformador Seco Série TTC

O JB/T 7631-94 “Termômetros de Resistência para Transformadores” é um padrão emitido pelo Ministério da Indústria Mecânica da China em 1994, especificamente para indicadores e controladores de temperatura usados com transformadores secos. Ele incorpora requisitos do GB/T 13926-92 “Compatibilidade Eletromagnética para Equipamentos de Medição e Controle de Processos Industriais”.

Os controladores de temperatura da série TTC atendem ao padrão atualizado GB/T 17626-1998 “Compatibilidade Eletromagnética – Técnicas de Teste e Medição” (equivalente ao IEC 61000-4:1995).

3.1 Princípio de Funcionamento

3.1 Diagrama de Blocos do Circuito & Princípios de Detecção de Temperatura (Pt100 e PTC)

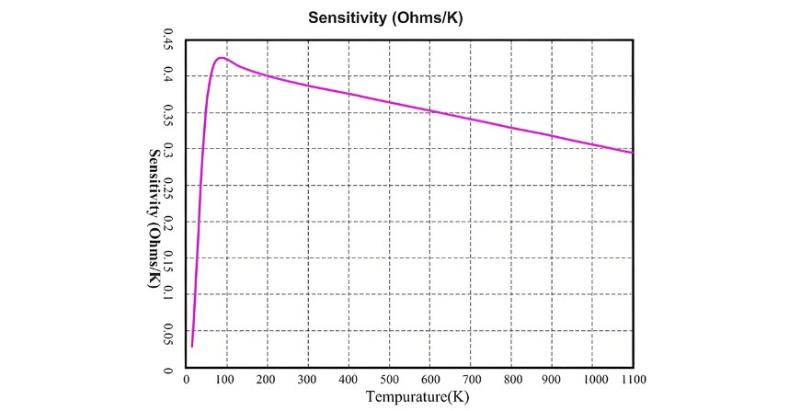

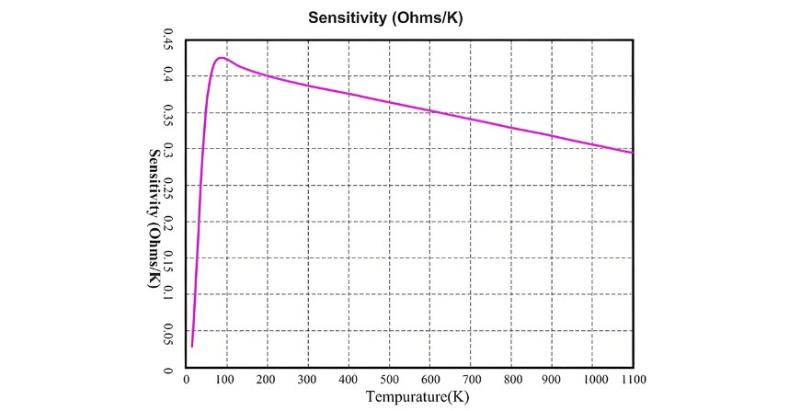

O sensor de temperatura Pt100 opera no princípio de que sua resistência elétrica muda aproximadamente de forma linear com a temperatura ambiente. Como mostrado na curva de resistência-temperatura (à direita), a resistência de um resistor de platina Pt100 aumenta de forma estável e quase linear conforme a temperatura sobe.

O controlador de temperatura utiliza essa característica para fornecer monitoramento contínuo e preciso da temperatura do transformador. O valor de temperatura exibido é derivado diretamente das medições realizadas pelo sensor Pt100.

Devido à sua excelente repetibilidade e correspondência um-para-um entre resistência e temperatura, o Pt100 permite medições de temperatura ponto a ponto precisas, normalmente alcançando uma classe de precisão de 0,5.

3.2 Garantindo a Precisão da Medição de Temperatura do Pt100

O sensor de temperatura Pt100 pode ser conectado em configurações de duas, três ou quatro fios. Na maioria das aplicações de controle de temperatura industrial, a conexão de três fios é usada porque compensa efetivamente os erros de medição causados pela resistência dos fios de ligação.

Por exemplo: o circuito amplificador é tipicamente uma ponte de Wheatstone. Durante a fabricação e calibração, ligações de curto-circuito são usadas para ajuste. No entanto, na operação real, quando os cabos do sensor são conectados, sua resistência intrínseca introduz erros de medição. A configuração de três fios minimiza esse erro equilibrando o circuito da ponte.

Embora a curva resistência–temperatura do Pt100 seja quase linear, não é perfeitamente linear. Para aumentar a precisão, nossos controladores de temperatura dividem a curva de resistência–temperatura do Pt100 de 0–200°C em cinco segmentos. Dentro de cada segmento, uma linha reta é usada para aproximar a curva real através de ajuste linear, melhorando significativamente a precisão geral da medição.

3.3 Termistor PTC como Sensor Alternativo nos Controladores de Série TTC-300

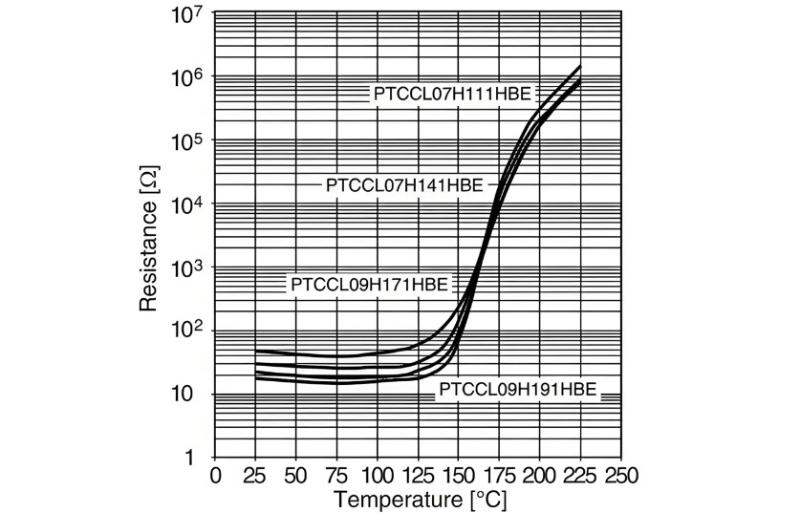

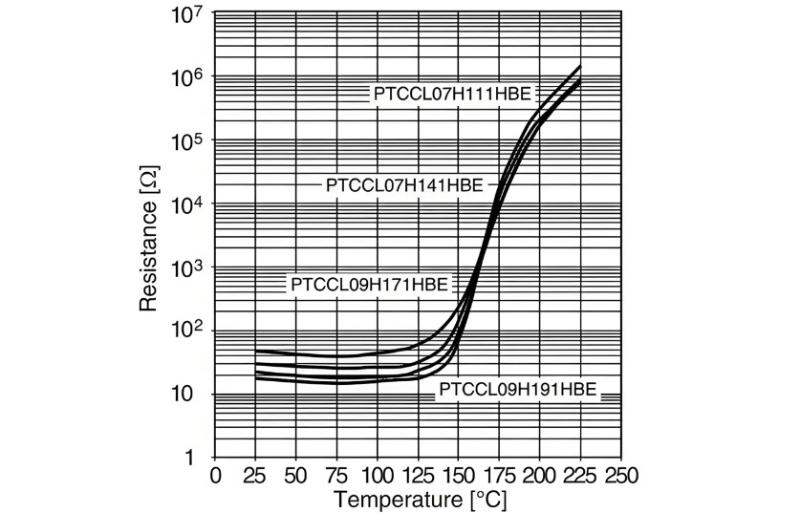

O termistor PTC (Positive Temperature Coefficient) é outro sensor de temperatura usado em nossos controladores de temperatura de transformador da série TTC-300. Os termistores PTC são feitos de materiais cerâmicos policristalinos à base de titanato de bário, dopados para atingir temperaturas específicas de "disparo" ou "comutação".

Diferente dos resistores de platina (Pt100), os termistores PTC exibem um comportamento nitidamente não linear: sua resistência permanece relativamente estável em temperaturas mais baixas, mas sofre um aumento agudo, quase em degrau, quando a temperatura atinge um limiar pré-definido—conhecido como ponto de Curie ou temperatura de ação. Essa característica é ilustrada na curva resistência–temperatura abaixo.

Como mostrado, abaixo da temperatura de ação, a resistência do PTC muda pouco com a temperatura. No entanto, quando a temperatura se aproxima e ultrapassa esse ponto crítico, a resistência aumenta dramaticamente—muitas vezes por várias ordens de magnitude.

O princípio de operação da detecção de temperatura baseada em PTC é detectar essa mudança abrupta de resistência para determinar se um determinado limiar de temperatura foi atingido. Consequentemente, os sensores PTC podem indicar apenas um único ponto de temperatura—não podem fornecer medições de temperatura contínuas e de faixa completa como o Pt100.

Nossos produtos aproveitam essa característica de ligar/desligar dos sensores PTC para implementar alarmes de superaquecimento e proteção de desligamento para transformadores. Para garantir a consistência, confiabilidade e alta qualidade do produto, usamos componentes PTC fornecidos pela Siemens–Matsushita Electronic Components Co., Ltd.

3.4 Princípio de Detecção de Temperatura TC

O controlador de temperatura adquire sinais de temperatura de sensores PTC e Pt100 através de sua circuitaria interna e usa julgamento lógico para determinar se deve acionar um alarme de superaquecimento ou um sinal de desligamento por superaquecimento. Esse mecanismo de dupla proteção previne efetivamente falhas de ação ou disparos falsos.

As temperaturas das bobinas do transformador (Fases A, B, C) e do núcleo (D) são monitoradas usando sensores Pt100 e PTC. À medida que a temperatura muda, a resistência desses sensores muda de acordo. O controlador converte essa resistência em um sinal de tensão, que é então processado através de filtragem, conversão analógica-digital (A/D) e algoritmos avançados para calcular o valor de temperatura correspondente.

Com base nesses dois tipos de entradas de temperatura:

O controlador exibe o número do canal e o valor de temperatura em tempo real na tela frontal.

Simultaneamente, aplica algoritmos lógicos para comparar a temperatura medida com pontos de ajuste definidos pelo usuário. Se a temperatura exceder o limite, o controlador ativa saídas apropriadas—como iniciar/parar ventiladores, acionar alarmes ou iniciar um comando de desligamento.

Os usuários podem configurar parâmetros do sistema, incluindo as temperaturas de início/parada dos ventiladores, limiares de alarme de superaquecimento do núcleo e outras configurações, através dos botões frontais.

Além disso, o sistema realiza diagnósticos contínuos. Em caso de falha do sensor ou de falha de hardware interna no controlador de temperatura, ele imediatamente emite alarmes audíveis e visuais, juntamente com um sinal de falha para alertar os operadores.