1. Función de los controladores de temperatura de transformadores

Hoy en día, los transformadores de potencia se clasifican principalmente en dos tipos: transformadores sumergidos en aceite y transformadores secos. Los transformadores secos se utilizan ampliamente en centrales eléctricas, subestaciones, aeropuertos, ferrocarriles, edificios inteligentes y comunidades residenciales inteligentes debido a sus numerosas ventajas, como seguridad inherente, resistencia al fuego, cero contaminación, funcionamiento libre de mantenimiento, bajas pérdidas, descargas parciales mínimas y larga vida útil.

Una ventaja clave de los transformadores secos es su vida útil diseñada, que normalmente supera los 20 años. Cuanto más larga sea la vida útil operativa, menor será el costo total de propiedad. En la práctica, la operación segura y la longevidad de un transformador seco dependen en gran medida de la confiabilidad de sus devanados. Una de las principales causas de falla del transformador es la degradación del aislamiento resultante de temperaturas de devanado que exceden el límite de resistencia térmica del material aislante.

Además, la vida útil de un transformador seco generalmente está limitada por su "vida térmica". Para maximizar la vida útil operativa, es esencial monitorear la temperatura del devanado mediante un sistema de control de temperatura e implementar medidas protectoras oportunas, como enfriamiento forzado o advertencias de alarma, cuando sea necesario.

2. Tipos de controladores de temperatura de transformadores

2.1 Según el método de detección de temperatura: mecánicos vs. electrónicos

Los controladores de temperatura mecánicos suelen ser dispositivos de expansión que utilizan una ampolla llena de aceite como elemento sensor, operando según el principio de expansión y contracción térmica. Debido al gran tamaño de la ampolla de aceite y a la instalación incómoda, generalmente solo se usan en transformadores sumergidos en aceite.

Los controladores de temperatura electrónicos emplean sensores de temperatura tales como detectores de temperatura por resistencia (por ejemplo, Pt100, PTC) o termopares. Gracias a su alta sofisticación tecnológica, funcionalidad completa, alta precisión y facilidad de uso, los controladores electrónicos ahora se aplican ampliamente tanto en transformadores sumergidos en aceite como en transformadores secos.

2.2 Según el método de instalación: integrados vs. montados externamente

Los controladores integrados se montan directamente sobre el bastidor de sujeción del transformador (para unidades sin carcasa) o se integran en la carcasa del transformador.

Los controladores montados externamente (de pared) se instalan en paredes (para unidades sin carcasa) o se fijan a la superficie exterior de la carcasa del transformador.

Los transformadores secos generan calor significativo, vibraciones de baja frecuencia e interferencia electromagnética durante el funcionamiento, condiciones que afectan severamente a los controladores de temperatura integrados instalados en bastidores de sujeción o dentro de carcasas.

Es bien sabido que los componentes electrónicos, al igual que los propios transformadores secos, tienen una "vida térmica" finita. El método de instalación integrado reduce significativamente la vida útil y la confiabilidad del controlador. En contraste, los controladores montados externamente están efectivamente aislados de este entorno hostil, garantizando mejor protección y mayor durabilidad.

3. Serie TTC Controlador de Temperatura para Transformadores Secos

JB/T 7631-94 “Termómetros de resistencia para transformadores” es una norma emitida por el Ministerio de Industria Mecánica de China en 1994, específicamente para indicadores y controladores de temperatura utilizados con transformadores secos. Incorpora requisitos de GB/T 13926-92 “Compatibilidad electromagnética para equipos de medición y control de procesos industriales”.

Los controladores de temperatura de la serie TTC cumplen con la norma actualizada GB/T 17626-1998 “Compatibilidad electromagnética – Técnicas de ensayo y medición” (equivalente a IEC 61000-4:1995).

3.1 Principio de funcionamiento

3.1 Diagrama de bloques del circuito y principios de detección de temperatura (Pt100 y PTC)

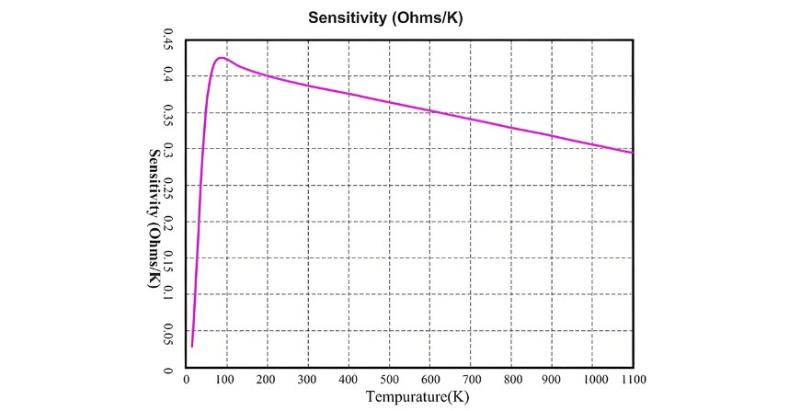

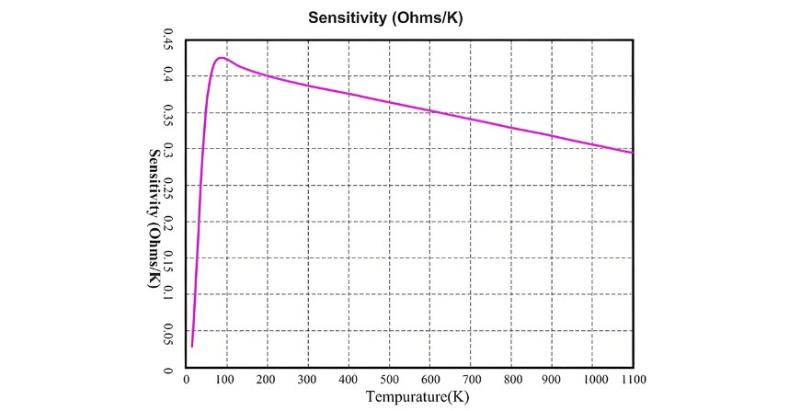

El sensor de temperatura Pt100 opera según el principio de que su resistencia eléctrica cambia aproximadamente de forma lineal con la temperatura ambiente. Como se muestra en la curva resistencia–temperatura (derecha), la resistencia de un resistor de platino Pt100 aumenta de manera constante y casi lineal conforme sube la temperatura.

El controlador de temperatura aprovecha esta característica para proporcionar un monitoreo continuo y preciso de la temperatura del transformador. El valor de temperatura mostrado se deriva directamente de mediciones tomadas por el sensor Pt100.

Debido a su excelente repetibilidad y correspondencia uno a uno entre resistencia y temperatura, el Pt100 permite mediciones precisas punto por punto, alcanzando típicamente una clase de precisión de 0.5.

3.2 Garantía de precisión en la medición de temperatura con Pt100

El sensor de temperatura Pt100 puede conectarse en configuraciones de dos hilos, tres hilos o cuatro hilos. En la mayoría de las aplicaciones industriales de control de temperatura, se utiliza la conexión de tres hilos porque compensa eficazmente los errores de medición causados por la resistencia de los cables de conexión.

Por ejemplo: el circuito amplificador suele ser un puente Wheatstone. Durante la fabricación y calibración, se utilizan puentes de cortocircuito para ajustes. Sin embargo, en operación real, cuando se conectan los cables del sensor, su resistencia inherente introduce errores de medición. La configuración de tres hilos minimiza este error equilibrando el circuito del puente.

Aunque la curva de resistencia-temperatura del Pt100 es casi lineal, no es perfectamente lineal. Para mejorar la precisión, nuestros controladores de temperatura dividen la curva de resistencia-temperatura del Pt100 de 0–200°C en cinco segmentos. Dentro de cada segmento, se utiliza una línea recta para aproximar la curva real mediante un ajuste lineal, lo que mejora significativamente la precisión general de la medición.

3.3 Termistor PTC como sensor alternativo en los controladores de la serie TTC-300

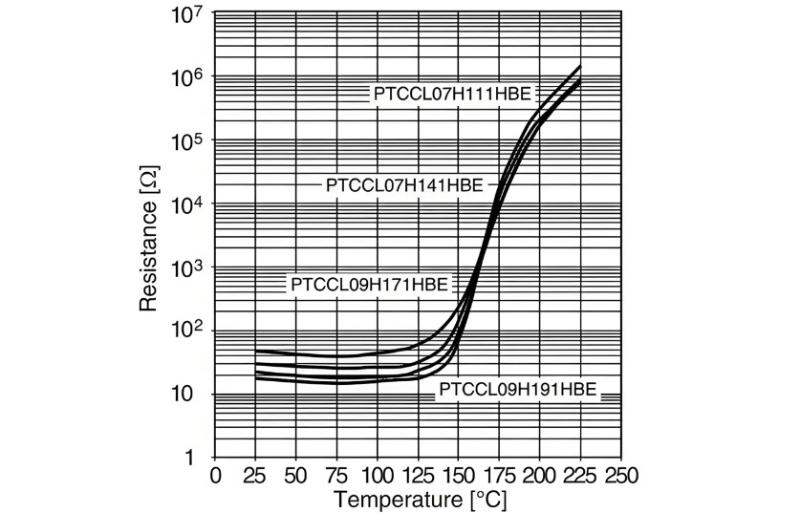

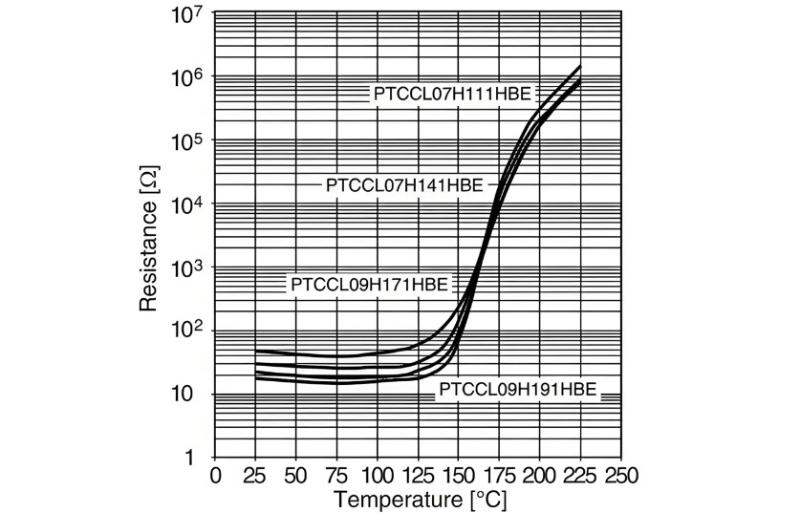

El termistor PTC (coeficiente de temperatura positivo) es otro sensor de temperatura utilizado en nuestra serie de controladores de temperatura de transformadores TTC-300. Los termistores PTC están hechos de materiales cerámicos policristalinos a base de titanato de bario, dopados para lograr temperaturas específicas de "activación" o "conmutación".

A diferencia de los resistores de platino (Pt100), los termistores PTC presentan un comportamiento netamente no lineal: su resistencia permanece relativamente estable a temperaturas más bajas, pero experimenta un aumento agudo, casi en forma de escalón, una vez que la temperatura alcanza un umbral predefinido—conocido como el punto de Curie o temperatura de acción. Esta característica se ilustra en la curva de resistencia-temperatura a continuación.

Como se muestra, por debajo de la temperatura de acción, la resistencia del PTC cambia poco con la temperatura. Sin embargo, cuando la temperatura se acerca y supera este punto crítico, la resistencia aumenta dramáticamente—a menudo por varios órdenes de magnitud.

El principio de funcionamiento de la detección de temperatura basada en PTC es detectar este cambio abrupto de resistencia para determinar si se ha alcanzado un umbral de temperatura específico. En consecuencia, los sensores PTC solo pueden indicar un punto de temperatura—no pueden proporcionar mediciones de temperatura continuas y de rango completo como el Pt100.

Nuestros productos aprovechan esta característica de encendido/apagado de los sensores PTC para implementar alarmas de sobrecalentamiento y protección de corte para transformadores. Para garantizar la consistencia, confiabilidad y alta calidad del producto, utilizamos componentes PTC suministrados por Siemens–Matsushita Electronic Components Co., Ltd.

3.4 Principio de Detección de Temperatura TC

El controlador de temperatura adquiere señales de temperatura tanto de los sensores PTC como de los Pt100 a través de su circuito interno y utiliza el juicio lógico para determinar si debe activar una alarma de sobrecalentamiento o una señal de corte de sobrecalentamiento. Este mecanismo de doble protección previene eficazmente las fallas de acción o disparos falsos.

Las temperaturas de los devanados del transformador (Fases A, B, C) y del núcleo (D) se monitorean utilizando sensores Pt100 y PTC. Conforme la temperatura cambia, la resistencia de estos sensores cambia en consecuencia. El controlador convierte esta resistencia en una señal de voltaje, que luego se procesa a través de filtrado, conversión analógica-digital (A/D) y algoritmos avanzados para calcular el valor de temperatura correspondiente.

Basado en estos dos tipos de entradas de temperatura:

El controlador muestra el número de canal y el valor de temperatura en tiempo real en la pantalla frontal.

Simultáneamente, aplica algoritmos lógicos para comparar la temperatura medida con los puntos de ajuste definidos por el usuario. Si la temperatura excede el umbral, el controlador activa salidas apropiadas—como iniciar/detener ventiladores de enfriamiento, activar alarmas o iniciar una señal de corte.

Los usuarios pueden configurar parámetros del sistema—incluyendo temperaturas de inicio/detención de los ventiladores, umbrales de alarma de sobrecalentamiento del núcleo y otras configuraciones—mediante los botones de la pantalla frontal.

Además, el sistema realiza diagnósticos automáticos continuamente. En caso de fallo de un sensor o de un fallo de hardware interno en el controlador de temperatura, emite inmediatamente alarmas auditivas y visuales junto con una señal de fallo para alertar a los operadores.