1. Funkcja kontrolerów temperatury transformatorów

Obecnie przekształtniki elektryczne są głównie podzielone na dwa typy: zanurzone w oleju i suchotniowe. Przekształtniki suchotniowe są szeroko stosowane w elektrowniach, stacjach transformatorowych, lotniskach, kolei, inteligentnych budynkach i inteligentnych osiedlach mieszkaniowych ze względu na wiele zalet - takich jak wbudowana bezpieczeństwo, odporność na pożar, brak zanieczyszczeń, bezobsługowość, niskie straty, minimalna emisja częściowa oraz długi czas użytkowania.

Kluczową zaletą przekształtników suchotniowych jest ich projektowany czas życia, który zwykle przekracza 20 lat. Im dłuższy czas użytkowania, tym niższe całkowite koszty posiadania. W praktyce, bezpieczna eksploatacja i długość życia przekształtnika suchotniowego do dużej mierze zależy od niezawodności jego cewek. Jednym z głównych powodów awarii przekształtników jest degradacja izolacji wynikająca z przekroczenia przez temperaturę cewek granicy wytrzymałości cieplnej materiału izolacyjnego.

Ponadto, czas użytkowania przekształtnika suchotniowego jest ogólnie ograniczony przez jego "życie termiczne". Aby maksymalizować czas użytkowania, niezbędne jest monitorowanie temperatury cewek przy użyciu systemu kontroli temperatury oraz wprowadzanie odpowiednich środków ochronnych - takich jak wymuszane chłodzenie lub ostrzeżenia alarmowe - gdy to konieczne.

2. Typy kontrolerów temperatury transformatorów

2.1 Według metody pomiaru temperatury: Mechaniczne vs. Elektroniczne

Mechaniczne kontrolery temperatury są zazwyczaj urządzeniami rozszerzającymi się, które używają bańki wypełnionej olejem jako elementu czujnika, działającego na zasadzie termicznego rozszerzania i kurczenia. Ze względu na gruby olejowy bańkę i nieporęczne montowanie, są one zazwyczaj stosowane tylko w przekształtnikach zanurzonych w oleju.

Elektroniczne kontrolery temperatury wykorzystują czujniki temperatury, takie jak termometry oporowe (np. Pt100, PTC) lub termopary. Dzięki wysokiej technologicznej zaawansowaniu, kompleksowej funkcjonalności, wysokiej dokładności i łatwemu użytkowaniu, elektroniczne kontrolery są obecnie szeroko stosowane zarówno w przekształtnikach zanurzonych w oleju, jak i suchotniowych.

2.2 Według metody montażu: Osadzone vs. Montowane zewnętrznie

Osadzone kontrolery są bezpośrednio montowane na ramie przyciskowej przekształtnika (dla jednostek bez obudowy) lub integrowane w obudowie przekształtnika.

Montowane zewnętrznie (montowane na ścianie) kontrolery są instalowane na ścianach (dla jednostek bez obudowy) lub mocowane na zewnętrznej powierzchni obudowy przekształtnika.

Przekształtniki suchotniowe generują znaczne ilości ciepła, niskoczęstotliwościowe drgania i zakłócenia elektromagnetyczne podczas pracy - warunki, które silnie wpływają na osadzone kontrolery temperatury zamontowane na ramach przyciskowych lub w obudowie.

Widomo, że komponenty elektroniczne, podobnie jak same przekształtniki suchotniowe, mają skończone "życie termiczne". Metoda montażu osadzanego znacznie zmniejsza żywotność i niezawodność kontrolera. Z drugiej strony, montowane zewnętrznie kontrolery są efektywnie izolowane od tego surowego środowiska, zapewniając lepszą ochronę i dłuższy czas użytkowania.

3. Seria kontrolerów temperatury TTC dla przekształtników suchotniowych

JB/T 7631-94 „Termometry oporowe dla przekształtników” to standard wydany przez Chińskie Ministerstwo Przemysłu Maszynowego w 1994 roku, specjalnie dla wskaźników i kontrolerów temperatury stosowanych z przekształtnikami suchotniowymi. Zawiera on wymagania zgodne z GB/T 13926-92 „Zgodność elektromagnetyczna dla sprzętu do pomiaru i sterowania procesami przemysłowymi”.

Seria kontrolerów temperatury TTC spełnia zaktualizowany standard GB/T 17626-1998 „Zgodność elektromagnetyczna – Techniki testowania i pomiaru” (równoważny z IEC 61000-4:1995).

3.1 Zasada działania

3.1 Schemat blokowy obwodu & zasady pomiaru temperatury (Pt100 i PTC)

Czujnik temperatury Pt100 działa na zasadzie, że jego opór elektryczny zmienia się w sposób niemal liniowy wraz z temperaturą otoczenia. Jak pokazano na krzywej oporu-temperatura (po prawej), opór termometru oporowego z platyny Pt100 rośnie stabilnie i niemal liniowo wraz z wzrostem temperatury.

Kontroler temperatury wykorzystuje tę cechę, aby zapewnić ciągłe, dokładne monitorowanie temperatury przekształtnika. Wyświetlana wartość temperatury jest bezpośrednio pochodna pomiarów wykonanych przez czujnik Pt100.

Dzięki doskonałej powtarzalności i jednoznacznej korelacji między oporem a temperaturą, Pt100 umożliwia precyzyjne punktowe pomiary temperatury, zazwyczaj osiągając klasę dokładności 0.5.

3.2 Zapewnianie dokładności pomiaru temperatury przez Pt100

Czujnik temperatury Pt100 może być podłączony w konfiguracji dwuprzewodowej, trójprzewodowej lub czteroprzewodowej. W większości przemysłowych aplikacji sterowania temperaturą stosuje się trójprzewodowe połączenie, ponieważ skutecznie kompensuje błędy pomiarowe spowodowane oporem przewodów.

Na przykład: układ wzmacniający jest zazwyczaj mostkiem Wheatstone'a. Podczas produkcji i kalibracji, do regulacji używa się mostków krótkujących. Jednak w rzeczywistej operacji, gdy są podłączone przewody czujnika, ich naturalny opór wprowadza błędy pomiarowe. Konfiguracja trójprzewodowa minimalizuje ten błąd, balansując obwód mostka.

Pomimo niemal liniowej charakterystyki oporu-temperatury dla czujnika Pt100, nie jest ona idealnie liniowa. Aby zwiększyć dokładność, nasze sterowniki temperatury dzielą zakres 0–200°C charakterystyki oporu-temperatury czujnika Pt100 na pięć segmentów. W ramach każdego segmentu linia prostą służy do aproksymacji rzeczywistej charakterystyki poprzez dopasowanie liniowe, co znacząco zwiększa ogólną precyzję pomiarów.

3.3 Termistor PTC jako alternatywny czujnik w serii kontrolerów TTC-300

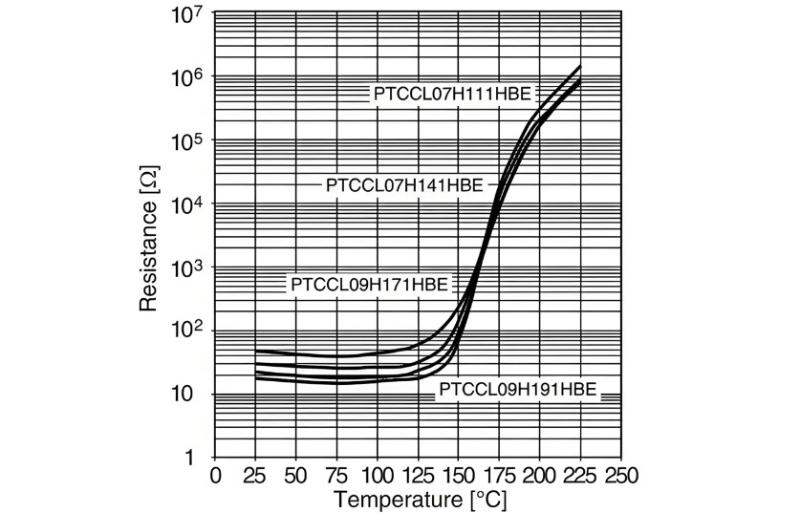

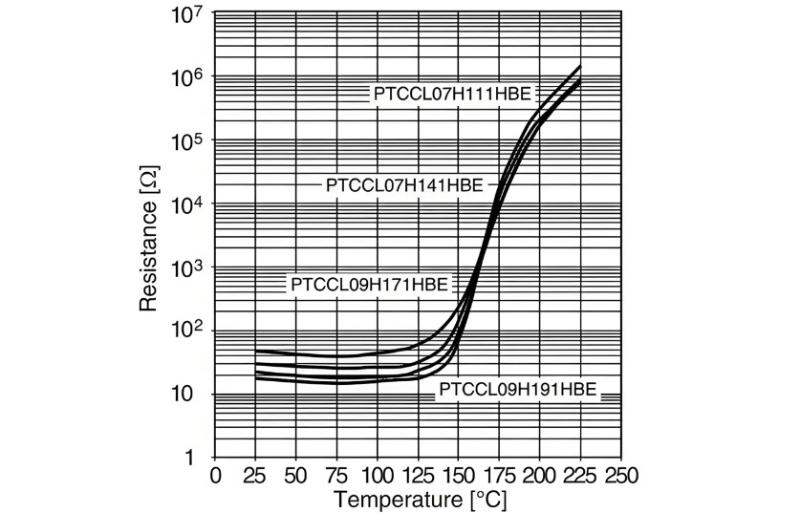

Termistor PTC (Positive Temperature Coefficient) to inny czujnik temperatury stosowany w naszych kontrolerach temperatury transformatorów z serii TTC-300. Termistory PTC są wykonane z polikrystalicznych ceramicznych materiałów bazujących na tytanianie baru, domaganych w celu osiągnięcia określonej "temperatury przełączenia" lub "punktu akcji".

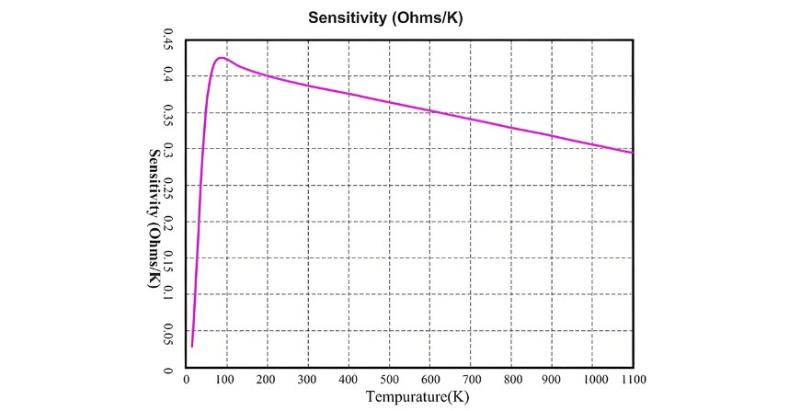

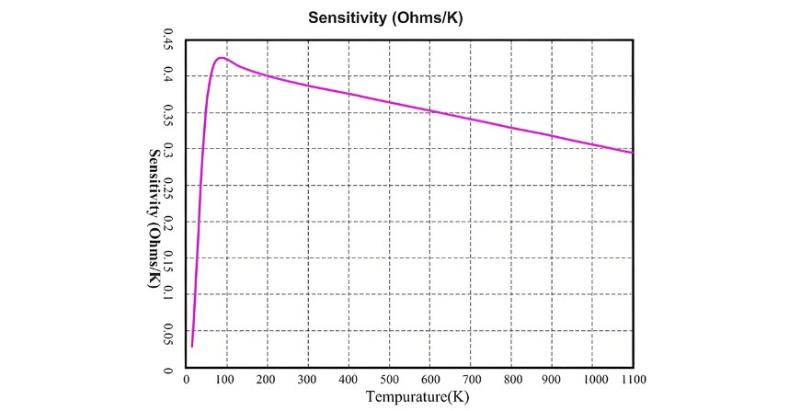

W przeciwieństwie do oporników platynowych (Pt100), termistory PTC wykazują wyraźne nieliniowe zachowanie: ich opór pozostaje stosunkowo stabilny przy niższych temperaturach, ale gwałtownie, prawie skokowo, wzrasta po osiągnięciu określonego prógowej temperatury – znanej jako punkt Curie lub temperatura akcji. Ta charakterystyka jest przedstawiona na poniższym wykresie oporu-temperatury.

Jak widać, poniżej temperatury akcji, opór termistora PTC ma niewielkie zmiany w zależności od temperatury. Jednak gdy temperatura zbliża się i przekracza ten krytyczny punkt, opór gwałtownie wzrasta – często o kilka rzędów wielkości.

Zasada działania detekcji temperatury opartej na termistorach PTC polega na wykryciu tego nagłego zmiany oporu, aby określić, czy osiągnięto określony progowy poziom temperatury. W konsekwencji, czujniki PTC mogą wskazywać tylko pojedynczy punkt temperatury – nie mogą dostarczać ciągłych, pełnoskalowych pomiarów temperatury, tak jak Pt100.

Nasze produkty wykorzystują tę charakterystykę włączania/wyłączania czujników PTC do implementacji alarmów nadmiernego ogrzania i ochrony przed przegrzewaniem transformatorów. Aby zapewnić spójność, niezawodność i wysoką jakość produktów, używamy komponentów PTC pochodzących z firmy Siemens–Matsushita Electronic Components Co., Ltd.

3.4 Zasada detekcji temperatury TC

Sterownik temperatury pobiera sygnały temperatury zarówno z czujników PTC, jak i Pt100 za pomocą swoich wewnętrznych obwodów, a następnie używa logicznego osądzania, aby określić, czy powinien uruchomić alarm nadmiernego ogrzania czy sygnał ochrony przed przegrzewaniem. Ta podwójna metoda ochrony skutecznie zapobiega brakowi reakcji lub fałszywemu uruchomieniu.

Temperatury zwitryn faz (A, B, C) i rdzenia (D) transformatora są monitorowane za pomocą czujników Pt100 i PTC. Wraz ze zmianą temperatury, opór tych czujników również się zmienia. Sterownik przekształca ten opór w sygnał napięciowy, który jest następnie przetwarzany przez filtrowanie, konwersję analogowo-cyfrową (A/C) oraz zaawansowane algorytmy, aby obliczyć odpowiadającą wartość temperatury.

Na podstawie tych dwóch typów wejść temperatury:

sterownik wyświetla na ekranie frontowym numer kanału i aktualną wartość temperatury.

jednocześnie stosuje algorytmy logiczne do porównania zmierzonej temperatury z ustawionymi przez użytkownika progami. Jeśli temperatura przekroczy próg, sterownik aktywuje odpowiednie wyjścia – takie jak uruchomienie/zatrzymanie wentylatorów chłodzących, uruchomienie alarmu lub inicjacja sygnału ochronnego.

Użytkownicy mogą skonfigurować parametry systemu, w tym temperatury startu/zatrzymania wentylatorów, progi alarmu nadmiernego ogrzania rdzenia i inne ustawienia, za pomocą przycisków na froncie panelu.

Dodatkowo, system ciągle wykonuje samodiagnostykę. W przypadku awarii czujnika lub wewnętrznego błędu sprzętu w sterowniku temperatury, natychmiast wydaje dźwiękowe i wizualne alarmy wraz z sygnałem awarii, aby ostrzec operatorów.