Le matériel de postes électriques à isolation gazeuse (GIS) comprend des disjoncteurs, des interrupteurs sectionneurs, des commutateurs de mise à la terre, des transformateurs de courant, des transformateurs de tension, des parafoudres, des barres d'alimentation, des connecteurs et des bornes de sortie. Avec une plus grande fiabilité, sécurité et une occupation d'espace relativement petite, il est largement utilisé dans la conception et la construction de postes électriques à haute tension. Dans les zones urbaines et densément peuplées, le GIS est le choix préféré en raison de sa structure compacte et de ses excellentes performances d'isolation.

Cependant, les postes électriques de classe 110 kV font face à de nombreux défis lors de l'installation du matériel GIS. Ces défis incluent le positionnement précis du matériel, les connexions électriques complexes, et la mise en service et les essais du système. De plus, la conception d'ingénierie des postes électriques doit également prendre en compte l'espace pour l'exploitation et la maintenance du matériel, garantissant que tous les composants électriques fonctionnent de manière fiable et peuvent être facilement mis à niveau ou entretenus à l'avenir.

Exigences d'installation du matériel GIS dans les postes électriques de 110 kV

Les principaux avantages du matériel GIS certifié IEC 62271-203 résident dans sa conception compacte et ses excellentes performances électriques, lui permettant de transmettre et de distribuer un courant à haute tension dans un espace limité. Par conséquent, lors de l'installation dans les postes électriques de 110 kV, une attention précise doit être portée à la configuration du matériel, à la disposition spatiale et à la compatibilité avec les systèmes existants.

Tout d'abord, avant l'installation, les dimensions de l'emplacement d'installation prédéterminé doivent être mesurées, et il doit être assuré que cet emplacement peut répondre aux exigences environnementales pour le fonctionnement du matériel, telles que la température, l'humidité et la performance sismique. Cette étape est cruciale, car les performances du matériel GIS certifié IEC 62271-203 sont considérablement affectées par l'environnement d'installation.

Deuxièmement, un plan soigneux pour le schéma d'installation électrique doit être élaboré pour garantir que toutes les connexions électriques sont réalisées en stricte conformité avec les spécifications du fabricant et respectent les normes de sécurité de la Réseau Électrique National. Cela inclut la conception et la disposition du système de mise à la terre, des parcours de câbles et des systèmes de protection pour le matériel GIS certifié IEC 62271-203. Chaque aspect doit être mis en œuvre avec précision pour éviter tout risque potentiel de sécurité.

Technologie d'installation du matériel GIS

Transport et préparation du matériel

Lors du transport, le matériel GIS, composé d'enveloppes métalliques lourdes (généralement plusieurs tonnes) et de composants électriques sensibles, nécessite un contrôle des vibrations dans la plage de 3 à 60 Hz et une accélération ≤0,3g (accélération gravitationnelle). Les protocoles de transport doivent respecter les normes du matériel électrique pour minimiser les chocs sur les composants sensibles et réduire les taux de défaillance avant installation.

L'emballage doit utiliser des matériaux résistants aux vibrations et imperméables. Par exemple, les interrupteurs principaux doivent être entièrement enveloppés dans une mousse d'au moins 10 cm d'épaisseur et renforcés par des coques rigides en PVC, conformément aux spécifications du fabricant. Des dessiccants doivent maintenir l'humidité interne ≤40% pour empêcher l'intrusion d'humidité.

Les conditions de stockage exigent un contrôle de la température entre -10°C et 40°C avec une humidité relative ≤70% pour protéger les matériaux métalliques et isolants. Les zones de stockage doivent être protégées contre les interférences électromagnétiques, la poussière et les agents corrosifs. Étant donné que le poids du matériel GIS dépasse souvent 25 tonnes, les équipements de levage doivent avoir une capacité ≥30 tonnes avec une stabilité conforme aux exigences de construction. Les vitesses de manutention ne doivent pas dépasser 2 m/min pour éviter les dommages dus aux impacts.

Les tests sur site avant l'installation sont cruciaux, y compris la résistance d'isolation, la résistance de mise à la terre et les vérifications de phase. Tous les résultats doivent être conformes aux normes pour garantir que les performances du matériel correspondent aux spécifications de conception. Les exigences techniques pour le transport et la préparation sont détaillées dans le tableau 1. De plus, le prix des disjoncteurs 145kV est un facteur clé dans l'approvisionnement et l'évaluation globale des coûts du projet.

Manutention et positionnement du matériel

Lors du déplacement du matériel GIS, la charge de conception des équipements de levage généraux est généralement supérieure de plus de 25% au poids propre du matériel pour assurer une marge de sécurité pendant le processus de déplacement. Par exemple, si le poids du module GIS est de 20 tonnes, alors la grue utilisée doit avoir une capacité de levage d'au moins 25 tonnes. En même temps, la stabilité de la grue doit être évaluée pour éviter qu'elle ne bascule en raison d'un décalage de charge pendant l'opération. Pendant le transport effectif du matériel GIS, la vitesse de transport ne doit pas dépasser 2 m/min. Cela peut réduire les vibrations et les dommages potentiels du matériel causés par une vitesse excessive. Avant chaque déplacement, il est nécessaire de vérifier s'il y a suffisamment d'espace et une surface de support stable sur le trajet pour éviter que le matériel ne bascule ou ne tombe en raison d'un sol inégal. Dans le processus de positionnement, la précision est un facteur crucial. Le décalage de position lors de l'installation du matériel GIS doit être contrôlé à ± 5 mm pour garantir la connexion correcte des interfaces du matériel et l'intégrité du système. La réalisation de cette précision est généralement assistée par des télémètres laser de haute précision et des niveaux électroniques pour le positionnement. Les travaux préparatoires au point d'installation comprennent la mesure de la planéité du sol, avec une norme de différence de hauteur n'excédant pas 3 mm par mètre carré. L'exigence environnementale pour l'installation du matériel GIS est que le nombre de particules de diamètre supérieur à 0,5 µm dans l'air de la zone d'installation ne doit pas dépasser 352 000 par mètre cube. Pour cette raison, un environnement de salle blanche temporaire est généralement mis en place sur le site d'installation, et des filtres HEPA (High-Efficiency Particulate Air) sont utilisés pour maintenir la qualité de l'air et empêcher la poussière et les particules de pénétrer dans le matériel pendant le processus d'installation. Les exigences techniques pour la manutention et le positionnement du matériel sont présentées dans le tableau 2.

Assemblage des composants

Les joints des composants doivent présenter des performances d'étanchéité extrêmement élevées pour empêcher les fuites de gaz. Pour le matériel GIS, le taux de fuite annuel de gaz SF₆ ne doit pas dépasser 0,5%. Cet indicateur est directement lié à la force d'isolation et à la capacité de résistance à l'arc du matériel. Pour répondre à cette exigence, le matériau de joint d'étanchéité utilisé lors du processus d'assemblage doit avoir d'excellentes propriétés résistant à la température et à la pression. De plus, le réglage de compression du joint doit être de 35% à 50% pour assurer une étanchéité efficace à long terme.

Lors de l'assemblage spécifique des composants, tous les points de connexion doivent être serrés avec une clé dynamométrique selon le couple spécifié par le fabricant. Par exemple, pour les boulons de connexion qui transportent principalement le courant, le couple doit être de 100 à 120 N·m pour garantir la stabilité et la fiabilité de la connexion électrique.

Connexions électriques

La tâche principale des connexions électriques est de garantir que tous les composants conducteurs et les points de connexion présentent une conductivité électrique et une stabilité mécanique suffisantes. Pendant le processus de connexion, le couple à tous les points de connexion électrique doit être conforme aux exigences spécifiées par le fabricant pour garantir des connexions fermes et stables à long terme. Tous les boulons et surfaces de contact doivent subir un nettoyage et un prétraitement appropriés, impliquant généralement l'élimination des couches d'oxyde et l'application de lubrifiants conducteurs pour réduire la résistance de contact.

La mesure de la résistance de contact est une étape cruciale dans le contrôle de qualité des connexions électriques. La résistance de contact aux points de connexion ne doit pas dépasser le niveau micro-ohm, avec des valeurs spécifiques déterminées en fonction du type et de la taille de la connexion [5]. Pour répondre à cette norme, chaque point de connexion doit être testé à l'aide d'un testeur de résistance de précision pour s'assurer que toutes les connexions se situent dans la plage de résistance spécifiée.

Dans les environnements à haute tension, l'isolation électrique est également un aspect vital des connexions électriques. Chaque point de connexion et composant isolant doit résister à au moins 1,5 fois la tension nominale de fonctionnement. Pour le matériel GIS de 110 kV, cela signifie résister à une tension minimale de 165 kV. Les traitements d'étanchéité à l'eau et à l'humidité pour toutes les connexions électriques sont essentiels, en particulier pour les installations de postes électriques fonctionnant en extérieur ou dans des environnements humides. Les raccords et dispositifs terminaux doivent utiliser des technologies d'étanchéité répondant à des classements de protection IP65 ou supérieurs pour empêcher l'humidité et les contaminants de pénétrer dans le système électrique. Les exigences techniques clés pour les connexions électriques sont présentées dans le tableau 3.

Essais de mise en service

Les essais de mise en service commencent généralement par des essais au niveau de l'unité et progressent graduellement vers des essais de système global. Dans les essais de résistance d'isolation, l'objectif est de s'assurer que tous les matériaux d'isolation électrique restent en bon état et ne sont pas endommagés pendant le processus d'installation. Pour évaluer la force d'isolation du matériel GIS, des essais de tenue en tension sont nécessaires. Pour le matériel GIS de 110 kV, la tension d'essai alternative appliquée dans l'essai de tenue en tension est d'au moins 230 kV, avec une durée de 1 minute, pour examiner les performances du système sous des conditions de haute tension.

Les essais de décharge partielle (DP) sont particulièrement importants pour évaluer la sécurité du matériel GIS. La décharge partielle est un signe précoce de la dégradation des matériaux d'isolation. Par conséquent, la surveillance et le contrôle de l'activité DP sont cruciaux pour prévenir les pannes du matériel. La quantité de décharge enregistrée lors de l'essai ne doit pas dépasser 5 pC. Les essais de DP sont réalisés à l'aide de dispositifs de détection par émission acoustique à des fréquences spécifiques pour s'assurer que toutes les activités de décharge détectées sont correctement identifiées et évaluées.

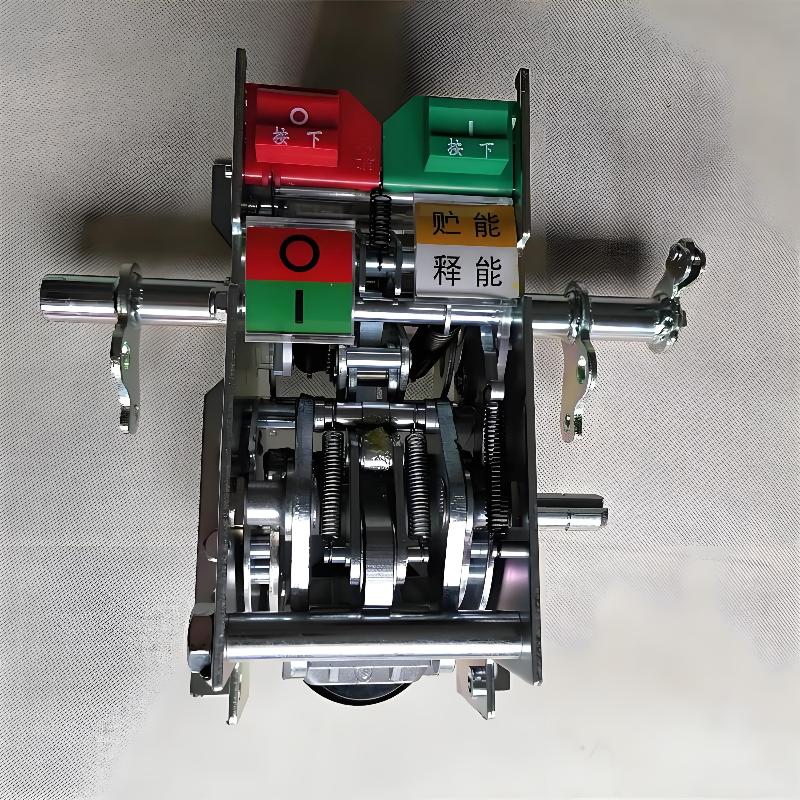

Les essais de fonctionnement mécanique des disjoncteurs font également partie des essais de mise en service. Ces essais impliquent de multiples opérations successives d'ouverture et de fermeture des disjoncteurs. Généralement, au moins 50 opérations mécaniques sans défaillance sont requises pour vérifier leur fiabilité opérationnelle. Le temps de chaque opération est enregistré et comparé au temps d'opération standard fourni par le fabricant, qui est généralement entre 30 et 50 ms. Les essais de synchronisation du système sont également indispensables. Ce test est utilisé pour vérifier la performance synchrone des composants tels que les disjoncteurs et les interrupteurs sectionneurs pendant les opérations réelles. L'erreur de synchronisation doit être contrôlée à ±10 ms pour garantir que toutes les opérations sont exécutées en douceur dans la fenêtre de temps requise par le réseau électrique.

Enfin, des essais de fonction globale du système sont réalisés, y compris l'inspection des systèmes de protection et de commande. Cette étape garantit que tous les relais de protection, modules de commande et dispositifs de communication peuvent répondre correctement aux conditions de défaut et de fonctionnement prédéfinies. Différents scénarios de défaut sont simulés lors de l'essai pour vérifier le temps de réponse et la précision des actions du système. Le temps de réaction pour toutes les actions est généralement requis pour être inférieur à 100 ms.

Conclusion

L'utilisation du matériel GIS dans les postes électriques de 110 kV optimise non seulement le processus d'installation existant et améliore les performances globales du système, mais elle fournit également un soutien fort pour les avancées technologiques dans l'industrie de l'énergie. En approfondissant les techniques d'installation du matériel GIS, des matériaux de référence précieux peuvent être fournis aux concepteurs. Cela leur permet de prendre des décisions plus scientifiques et efficaces lorsqu'ils font face à des défis d'ingénierie complexes, améliorant ainsi le taux de réussite des projets de postes électriques.