گاز مایع شکلدهنده دستگاه (GIS) شامل قطعات کلید، جداکنندهها، کلیدهای زمینی، ترانسفورماتورهای جریان، ترانسفورماتورهای ولتاژ، اسپارک آروسترهای حفاظتی، مدارهای اصلی، اتصالها و ترمینالهای خروجی است. با قابلیت اطمینان بیشتر، ایمنی و فضای کوچکتر نسبی، در طراحی و ساخت زیرстанسیونهای پرتواب استفاده گستردهای دارد. در مناطق شهری و پرجمعیت، GIS به دلیل ساختار فشرده و عملکرد عایقبندی فوقالعاده، انتخاب مطلوب است.

با این حال، زیرستانسیونهای ۱۱۰ کیلوولتی در حین نصب تجهیزات GIS با چالشهای زیادی مواجه هستند. این چالشها شامل موقعیتیابی دقیق تجهیزات، اتصالات الکتریکی پیچیده و راهاندازی و تست سیستم میشود. علاوه بر این، طراحی مهندسی زیرستانسیونها باید فضا برای عملیات و نگهداری تجهیزات را نیز در نظر بگیرد، تا تمامی اجزای الکتریکی به صورت قابل اعتماد عمل کرده و در آینده به راحتی بهروزرسانی یا نگهداری شوند.

نیازمندیهای نصب تجهیزات GIS در زیرستانسیونهای ۱۱۰ کیلوولتی

مزایای اصلی تجهیزات GIS معتبر IEC 62271-203 در طراحی فشرده و عملکرد الکتریکی عالی آنها نهفته است، که این تجهیزات را قادر میسازد تا جریانهای پرتواب را در فضای محدود منتقل و توزیع کنند. بنابراین، در حین نصب در زیرستانسیونهای ۱۱۰ کیلوولتی، باید به تنظیم دقیق تجهیزات، ترتیب فضایی و سازگاری با سیستمهای موجود توجه شود.

ابتدا، قبل از نصب، باید ابعاد محل نصب پیشبینی شده اندازهگیری شود و مطمئن شود که این محل میتواند الزامات محیطی مورد نیاز عملیات تجهیزات را، مانند دما، رطوبت و عملکرد لرزهای، برآورده کند. این مرحله بسیار مهم است، زیرا عملکرد تجهیزات GIS معتبر IEC 62271-203 به محیط نصب بسیار وابسته است.

دوم، باید یک برنامه دقیق برای طرح نصب الکتریکی تهیه شود تا مطمئن شود که تمامی اتصالات الکتریکی به طور دقیق و با رعایت مشخصات سازنده و استانداردهای ایمنی شبکه برق انجام شود. این شامل طراحی و ترتیب سیستم زمینگذاری، مسیرهای کابل و سیستمهای محافظتی برای تجهیزات GIS معتبر IEC 62271-203 است. هر جنبه باید به صورت دقیق اجراء شود تا هر گونه خطر احتمالی ایمنی را جلوگیری کند.

فنآوری نصب تجهیزات GIS

حمل و نقل و آمادهسازی تجهیزات

در حین حمل، تجهیزات GIS - که شامل پوششهای فلزی سنگین (معمولاً چند تن) و اجزای الکتریکی حساس است - نیاز به کنترل لرزش در محدوده ۳-۶۰ هرتز و شتاب ≤0.3g (شتاب گرانشی) دارد. پروتکلهای حمل باید به استانداردهای تجهیزات الکتریکی پایبند باشند تا شوکهای به اجزای حساس کاهش یافته و نرخ خرابی قبل از نصب کاهش یابد.

بستهبندی باید از مواد مقاوم در برابر لرزش و آببندی استفاده کند. به عنوان مثال، کلیدهای اصلی باید به طور کامل در فوم با ضخامت ≥10 سانتیمتر بستهبندی شده و با پوشش PVC سخت تقویت شوند، مطابق با مشخصات سازنده. مواد خشککن باید رطوبت داخلی را ≤40% نگهداری کنند تا ورود رطوبت جلوگیری شود.

شرایط ذخیرهسازی نیازمند کنترل دما در محدوده -۱۰ درجه سانتیگراد تا ۴۰ درجه سانتیگراد و رطوبت نسبی ≤70% برای حفاظت از مواد فلزی و عایقبندی است. مناطق ذخیرهسازی باید از تداخل الکترومغناطیسی، غبار و عوامل فرسایشی محافظت شوند. با توجه به وزن تجهیزات GIS که معمولاً بیش از ۲۵ تن است، تجهیزات بلندکننده باید ظرفیت ≥30 تن داشته و ثباتی برای احراز نیازهای ساخت داشته باشد. سرعت بلند کردن نباید بیش از ۲ متر در دقیقه باشد تا خسارت ناشی از ضربه جلوگیری شود.

آزمونهای مقدماتی میدانی قبل از نصب بسیار مهم است، شامل مقاومت عایقبندی، مقاومت زمینگذاری و بررسی فازها. تمامی نتایج باید با استانداردها مطابقت داشته باشند تا عملکرد تجهیزات با مشخصات طراحی مطابقت داشته باشد. نیازمندیهای فنی حمل و آمادهسازی در جدول ۱ توضیح داده شده است. علاوه بر این، قیمت شکستگر ۱۴۵ کیلوولتی یک عامل کلیدی در خرید و ارزیابی هزینه کلی پروژه است.

حمل و نقل و موقعیتیابی تجهیزات

هنگام حرکت تجهیزات GIS، بار طراحی تجهیزات بلندکننده معمولاً بیش از ۲۵٪ بالاتر از وزن خود تجهیزات است تا حاشیه ایمنی در حین حرکت تضمین شود. به عنوان مثال، اگر وزن ماژول GIS ۲۰ تن باشد، بلندکننده مورد استفاده باید ظرفیت بلند کردن حداقل ۲۵ تن داشته باشد. همچنین، ثبات بلندکننده باید ارزیابی شود تا از سقوط آن به دلیل انحراف بار در حین عملیات جلوگیری شود. در حین حمل و نقل واقعی تجهیزات GIS، سرعت حمل و نقل نباید بیش از ۲ متر در دقیقه باشد. این میتواند لرزش و خسارت احتمالی تجهیزات به دلیل سرعت بیش از حد را کاهش دهد. قبل از هر حرکت، باید بررسی شود که آیا فضای کافی و سطح پشتیبانی پایدار در مسیر وجود دارد تا از تیلت یا سقوط تجهیزات به دلیل حرکت روی زمین ناهموار جلوگیری شود. در فرآیند موقعیتیابی، دقت یک عامل کلیدی است. انحراف موقعیت نصب تجهیزات GIS باید در محدوده ± ۵ میلیمتر کنترل شود تا اتصال صحیح رابطهای تجهیزات و کامل بودن سیستم تضمین شود. دستیابی به این دقت معمولاً با استفاده از دوربینهای لیزری با دقت بالا و سطوح الکترونیکی برای موقعیتیابی کمک میشود. کارهای آمادهسازی در نقطه نصب شامل اندازهگیری تخت بودن زمین با استاندارد حداکثر ۳ میلیمتر اختلاف ارتفاع در هر متر مربع است. الزامات محیطی نصب تجهیزات GIS این است که تعداد ذرات با قطر بیش از ۰.۵ میکرون در هوا در منطقه نصب نباید بیش از ۳۵۲,۰۰۰ ذره در هر متر مکعب باشد. برای این منظور، معمولاً یک محیط تمپوراری تمیز در محل نصب ایجاد میشود و از فیلترهای هوای پارتیکولار کارآمد (HEPA) برای حفظ کیفیت هوا و جلوگیری از ورود غبار و ذرات به تجهیزات در طول فرآیند نصب استفاده میشود. نیازمندیهای فنی حمل و موقعیتیابی تجهیزات در جدول ۲ نشان داده شده است.

montage اجزا

اتصالات اجزا باید دارای عملکرد بستهبندی بسیار بالا باشند تا جلوگیری از نشت گاز انجام شود. برای تجهیزات GIS، نرخ نشت گاز SF₆ سالانه نباید بیش از ۰.۵٪ باشد. این شاخص مستقیماً با قدرت عایقبندی و توانایی مقاومت در برابر قوس الکتریکی تجهیزات مرتبط است. برای رعایت این الزام، ماده پد بستهبندی استفاده شده در فرآیند montage باید دارای خصوصیات مقاوم در برابر دما و فشار بسیار خوب باشد. علاوه بر این، تنظیم فشار پد باید ۳۵٪-۵۰٪ باشد تا اطمینان از کارایی بستهبندی بلندمدت تأمین شود.

در حین عملیات montage واقعی اجزا، تمامی نقاط اتصال باید با استفاده از کلید گشتاوری و براساس گشتاور مشخص شده توسط سازنده بسته شوند. به عنوان مثال، برای پلهای اتصالی که به طور اصلی جریان را منتقل میکنند، گشتاور باید ۱۰۰-۱۲۰ N·m باشد تا اطمینان از ثبات و قابلیت اطمینان اتصال الکتریکی تأمین شود.

اتصالات الکتریکی

وظیفه اصلی اتصالات الکتریکی این است که اطمینان حاصل شود که تمامی اجزای رسانا و نقاط اتصال دارای رسانایی الکتریکی و ثبات مکانیکی کافی هستند. در حین فرآیند اتصال، گشتاور در تمامی نقاط اتصال الکتریکی باید با الزامات مشخص شده توسط سازنده مطابقت داشته باشد تا اتصالات محکم و ثابت بلندمدت تأمین شود. تمامی پلها و سطوح تماس باید تحت تمیزکاری و پیشدرمان مناسب قرار گیرند، معمولاً شامل حذف لایههای اکسید و اعمال چربیهای رسانا برای کاهش مقاومت تماس.

اندازهگیری مقاومت تماس یک مرحله کلیدی در کنترل کیفیت اتصالات الکتریکی است. مقاومت تماس در نقاط اتصال نباید بیش از سطح میکرو-اهم باشد، با مقادیر خاصی که بر اساس نوع و اندازه اتصال تعیین میشود [5]. برای رعایت این استاندارد، هر نقطه اتصال باید با استفاده از دستگاه آزمون مقاومت دقیق آزمایش شود تا اطمینان حاصل شود که تمامی اتصالات در محدوده مقاومت مشخص قرار گرفتهاند.

در محیطهای پرتواب، عایقبندی الکتریکی نیز یک جنبه مهم اتصالات الکتریکی است. هر نقطه اتصال و اجزای عایقبندی باید قادر به تحمل حداقل ۱.۵ برابر ولتاژ عملیاتی معمول باشند. برای تجهیزات GIS ۱۱۰ کیلوولتی، این به معنای تحمل حداقل ۱۶۵ کیلوولت است. تجهیزات ضدآب و مقاوم در برابر رطوبت برای تمامی اتصالات الکتریکی ضروری است، به ویژه برای تسهیلات زیرستانسیونی که در محیطهای باز یا مرطوب عمل میکنند. اتصالات و دستگاههای ترمینال باید از فناوریهای بستهبندی با رتبه محافظت IP65 یا بالاتر استفاده کنند تا جلوگیری از ورود رطوبت و آلودگیها به سیستم الکتریکی انجام شود. الزامات فنی کلیدی اتصالات الکتریکی در جدول ۳ نشان داده شده است.

آزمونهای راهاندازی

آزمونهای راهاندازی معمولاً با آزمونهای سطح واحد آغاز میشوند و به تدریج به آزمونهای سیستم کلی میرسند. در آزمونهای مقاومت عایقبندی، هدف اطمینان از حالت خوب بودن تمامی مواد عایقبندی الکتریکی و عدم آسیب ممکن در طول فرآیند نصب است. برای ارزیابی قدرت عایقبندی تجهیزات GIS، آزمونهای تحمل ولتاژ ضروری است. برای تجهیزات GIS ۱۱۰ کیلوولتی، ولتاژ آزمون AC در آزمون تحمل ولتاژ حداقل ۲۳۰ کیلوولت با مدت ۱ دقیقه است، برای بررسی عملکرد سیستم در شرایط ولتاژ بالا.

آزمونهای تخلیه جزئی (PD) برای ارزیابی ایمنی تجهیزات GIS اهمیت ویژهای دارند. تخلیه جزئی یک علامت اولیه فرسودگی مواد عایقبندی است. بنابراین، نظارت و کنترل فعالیتهای PD برای جلوگیری از خرابی تجهیزات بسیار مهم است. مقدار تخلیه ثبت شده در طول آزمون نباید بیش از ۵ pC باشد. آزمونهای PD با استفاده از دستگاههای تشخیص انتشار صوتی در فرکانسهای خاص انجام میشود تا مطمئن شود که تمامی فعالیتهای تخلیه شناسایی و ارزیابی شدهاند.

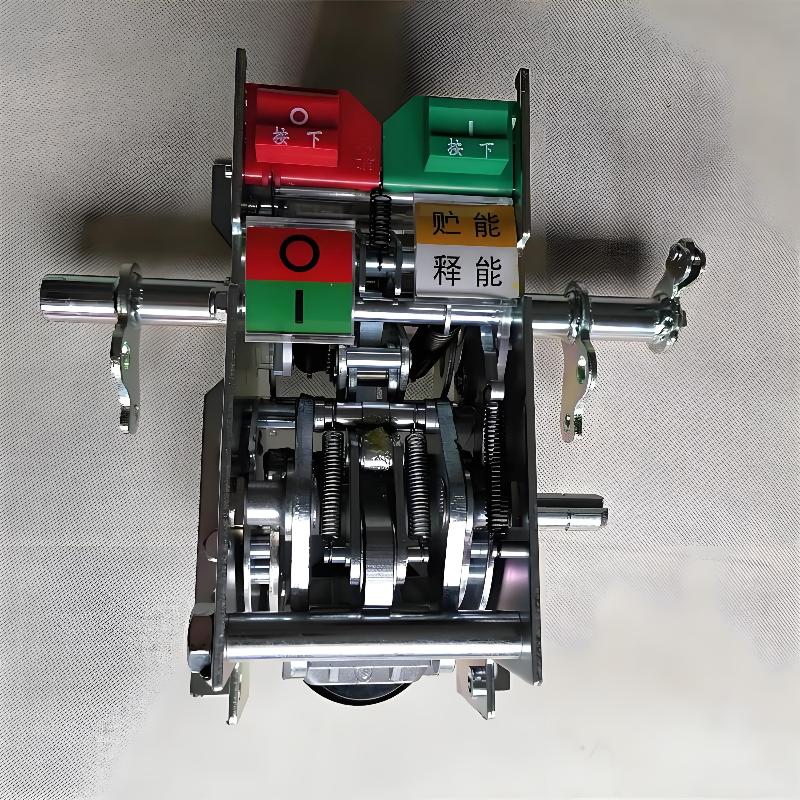

آزمونهای عملیات مکانیکی شکستگرها نیز بخشی از آزمونهای راهاندازی هستند. این آزمونها شامل عملیات باز و بسته شدن متوالی شکستگرها میشود. معمولاً حداقل ۵۰ عملیات مکانیکی بدون خرابی مورد نیاز است تا اعتبار عملیاتی آنها تأیید شود. زمان هر عملیات ثبت میشود و با زمان عملیات استاندارد ارائه شده توسط سازنده که معمولاً بین ۳۰-۵۰ میلیثانیه است، مقایسه میشود. آزمونهای همزمان سیستم نیز غیرقابل انفصال هستند. این آزمون برای تأیید عملکرد همزمان اجزایی مانند شکستگرها و جداکنندهها در عملیات واقعی استفاده میشود. خطای همزمان باید در محدوده ±10 میلیثانیه کنترل شود تا مطمئن شود که تمامی عملیات در پنجره زمانی مورد نیاز شبکه برق به صورت هموار انجام شوند.

در نهایت، آزمونهای عملکرد سیستم کلی انجام میشوند، شامل بازرسی سیستمهای محافظت و کنترل. این مرحله اطمینان میدهد که تمامی رلههای محافظ، ماژولهای کنترل و دستگاههای ارتباطی به درستی به شرایط پیشفرض خرابی و عملیات واکنش نشان میدهند. طی آزمون، سناریوهای مختلف خرابی شبیهسازی میشوند تا زمان واکنش و دقت عمل سیستم تأیید شود. زمان واکنش برای تمامی عملیات معمولاً باید در محدوده ۱۰۰ میلیثانیه باشد.

نتیجهگیری

استفاده از تجهیزات GIS در زیرستانسیونهای ۱۱۰ کیلوولتی نه تنها فرآیند نصب موجود را بهینه میکند و عملکرد کلی سیستم را افزایش میدهد، بلکه پشتیبانی قوی برای پیشرفتهای فنی در صنعت برق ارائه میدهد. با مطالعه عمیق فنون نصب تجهیزات GIS، مراجع مفیدی برای طراحان ارائه میشود. این امر به آنها امکان میدهد تصمیمات علمی و مؤثرتری در مواجهه با چالشهای مهندسی پیچیده بگیرند و در نتیجه موفقیت پروژههای زیرستانسیونی را افزایش دهند.