El equipo de interruptor y seccionador aislado en gas (GIS) consta de interruptores, seccionadores, interruptores de tierra, transformadores de corriente, transformadores de voltaje, protectores contra sobretensiones, barras colectoras, conectores y terminales de salida. Con mayor confiabilidad, seguridad y ocupación espacial relativamente pequeña, se utiliza ampliamente en el diseño y construcción de subestaciones de alta tensión. En áreas urbanas y altamente pobladas, el GIS es la opción preferida debido a su estructura compacta y excelente rendimiento de aislamiento.

Sin embargo, las subestaciones de clase 110 kV enfrentan muchos desafíos durante la instalación del equipo GIS. Estos incluyen la colocación precisa del equipo, conexiones eléctricas complejas y la puesta en marcha y pruebas del sistema. Además, el diseño de ingeniería de las subestaciones también debe tener en cuenta el espacio para la operación y mantenimiento del equipo, asegurando que todos los componentes eléctricos funcionen de manera confiable y puedan ser fácilmente actualizados o mantenidos en el futuro.

Requisitos de Instalación para Equipos GIS en Subestaciones de 110 kV

Las principales ventajas del equipo GIS certificado IEC 62271-203 radican en su diseño compacto y excelente rendimiento eléctrico, lo que le permite realizar la transmisión y distribución de corrientes de alta tensión en un espacio limitado. Por lo tanto, durante la instalación en subestaciones de 110 kV, se debe prestar una consideración precisa a la configuración del equipo, la disposición espacial y la compatibilidad con los sistemas existentes.

En primer lugar, antes de la instalación, se deben medir las dimensiones de la ubicación de instalación predeterminada y asegurarse de que esta ubicación pueda cumplir con los requisitos ambientales para el funcionamiento del equipo, como temperatura, humedad y resistencia sísmica. Este paso es crucial, ya que el rendimiento del equipo GIS certificado IEC 62271-203 se ve significativamente afectado por el entorno de instalación.

En segundo lugar, se debe elaborar un plan cuidadoso para el esquema de instalación eléctrica para garantizar que todas las conexiones eléctricas se realicen estrictamente de acuerdo con las especificaciones del fabricante y cumplan con las normas de seguridad de la Red Estatal. Esto incluye el diseño y disposición del sistema de tierra, rutas de cables y sistemas de protección para el equipo GIS certificado IEC 62271-203. Cada aspecto debe implementarse con precisión para evitar cualquier riesgo potencial de seguridad.

Tecnología de Instalación de Equipos GIS

Transporte y Preparación del Equipo

Durante el transporte, el equipo GIS, compuesto por cajas metálicas pesadas (típicamente varias toneladas) y componentes eléctricos sensibles, requiere un control de vibración dentro de 3-60 Hz y aceleración ≤0.3g (aceleración gravitacional). Los protocolos de transporte deben adherirse a las normas de equipos eléctricos para minimizar los golpes a los componentes sensibles y reducir las tasas de falla previas a la instalación.

El empaque debe utilizar materiales resistentes a la vibración y al agua. Por ejemplo, los interruptores principales deben estar completamente envueltos en espuma de ≥10 cm de grosor y reforzados con carcasas rígidas de PVC, según las especificaciones del fabricante. Los desecantes deben mantener la humedad interna ≤40% para prevenir la entrada de humedad.

Las condiciones de almacenamiento exigen un control de temperatura entre -10°C y 40°C con humedad relativa ≤70% para proteger los materiales metálicos y de aislamiento. Las áreas de almacenamiento deben estar protegidas de interferencias electromagnéticas, polvo y agentes corrosivos. Dado que el peso del equipo GIS a menudo supera las 25 toneladas, los equipos de elevación deben tener una capacidad ≥30 toneladas con estabilidad que cumpla con los requisitos de construcción. Las velocidades de manejo no deben superar los 2 m/min para evitar daños por impacto.

Las pruebas in situ previas a la instalación son críticas, incluyendo la resistencia aislante, la resistencia de tierra y las comprobaciones de fase. Todos los resultados deben cumplir con las normas para garantizar que el rendimiento del equipo cumpla con las especificaciones de diseño. Los requisitos técnicos para el transporte y la preparación se detallan en la Tabla 1. Además, el precio del interruptor de 145 kV es un factor clave en la adquisición y la evaluación del costo total del proyecto.

Manejo y Posicionamiento del Equipo

Cuando se mueve el equipo GIS, la carga de diseño del equipo de elevación generalmente es más del 25% superior al peso propio del equipo para garantizar un margen de seguridad durante el proceso de movimiento. Por ejemplo, si el peso del módulo GIS es de 20 toneladas, entonces la grúa adoptada necesita tener una capacidad de elevación de al menos 25 toneladas. Al mismo tiempo, se debe evaluar la estabilidad de la grúa para prevenir que se vuelque debido a la desviación de la carga durante la operación. Durante el proceso de transporte real del equipo GIS, la velocidad de transporte no debe superar los 2 m/min. Esto puede reducir la vibración y el daño potencial del equipo causado por la velocidad excesiva. Antes de cada movimiento, es necesario verificar si hay suficiente espacio y una superficie de soporte estable en el camino para evitar que el equipo se incline o caiga debido a la operación en terreno irregular. En el proceso de posicionamiento, la precisión es un factor crucial. La desviación posicional de la instalación del equipo GIS debe controlarse dentro de ± 5 mm para garantizar la conexión correcta de las interfaces del equipo y la integridad del sistema. La realización de esta precisión generalmente se asiste con teodolitos láser de alta precisión y niveles electrónicos para el posicionamiento.Los trabajos preparatorios en el punto de instalación incluyen la medición de la planitud del suelo, con un estándar de no más de 3 mm de diferencia de altura por metro cuadrado. El requisito ambiental para la instalación del equipo GIS es que el número de partículas con un diámetro mayor a 0.5 μm en el aire de la zona de instalación no debe superar 352,000 por metro cúbico. Por esta razón, generalmente se establece un ambiente de sala limpia temporal en el sitio de instalación, y se utilizan filtros HEPA de alta eficiencia para mantener la calidad del aire y prevenir que el polvo y las partículas entren en el equipo durante el proceso de instalación. Los requisitos técnicos para el manejo y posicionamiento del equipo se muestran en la Tabla 2.

Montaje de Componentes

Las uniones de los componentes deben tener un rendimiento de sellado extremadamente alto para prevenir fugas de gas. Para el equipo GIS, la tasa anual de fuga de gas SF₆ no debe superar el 0.5%. Este indicador está directamente relacionado con la resistencia aislante y la capacidad de resistencia al arco del equipo. Para cumplir con este requisito, el material de la junta tórica utilizado en el proceso de montaje debe tener excelentes propiedades de resistencia a la temperatura y a la presión. Además, la configuración de compresión de la junta tórica debe ser del 35% al 50% para garantizar la efectividad del sellado a largo plazo.

Durante la operación específica del montaje de componentes, todos los puntos de conexión deben apretarse con una llave dinamométrica según el par de torsión especificado por el fabricante. Por ejemplo, para los pernos de conexión que llevan principalmente corriente, el par de torsión debe ser de 100-120 N·m para garantizar la estabilidad y fiabilidad de la conexión eléctrica.

Conexiones Eléctricas

La tarea principal de las conexiones eléctricas es garantizar que todos los componentes conductores y puntos de conexión exhiban suficiente conductividad eléctrica y estabilidad mecánica. Durante el proceso de conexión, el par de torsión en todos los puntos de conexión eléctrica debe cumplir con los requisitos especificados por el fabricante para garantizar conexiones firmes y estables a largo plazo. Todos los pernos y superficies de contacto deben someterse a una limpieza y pretratamiento adecuados, que generalmente implican la eliminación de capas de óxido y la aplicación de lubricantes conductores para reducir la resistencia de contacto.

Medir la resistencia de contacto es un paso crucial en el control de calidad de las conexiones eléctricas. La resistencia de contacto en los puntos de conexión no debe superar el nivel de microohms, con valores específicos determinados según el tipo y tamaño de la unión [5]. Para cumplir con este estándar, cada punto de conexión debe someterse a pruebas utilizando un probador de resistencia de precisión para asegurar que todas las conexiones se encuentren dentro del rango de resistencia especificado.

En entornos de alta tensión, el aislamiento eléctrico también es un aspecto vital de las conexiones eléctricas. Cada punto de conexión y componente aislante debe resistir al menos 1.5 veces la tensión de operación normal. Para el equipo GIS de 110 kV, esto significa resistir un mínimo de 165 kV. Los tratamientos impermeables y antihumedad para todas las conexiones eléctricas son esenciales, especialmente para las instalaciones de subestaciones que operan en ambientes exteriores o húmedos. Las uniones y dispositivos terminales deben emplear tecnologías de sellado que cumplan con clasificaciones de protección IP65 o superiores para prevenir que la humedad y los contaminantes ingresen al sistema eléctrico. Los requisitos técnicos clave para las conexiones eléctricas se muestran en la Tabla 3.

Pruebas de Puesta en Marcha

Las pruebas de puesta en marcha generalmente comienzan con pruebas a nivel de unidad y gradualmente avanzan a pruebas de sistema completo. En las pruebas de resistencia aislante, el objetivo es garantizar que todos los materiales aislantes eléctricos permanezcan en buen estado y estén libres de daños potenciales incurridos durante el proceso de instalación. Para evaluar la resistencia aislante del equipo GIS, son necesarias pruebas de tensión de resistencia. Para el equipo GIS de 110 kV, la tensión de prueba AC aplicada en la prueba de resistencia a la tensión es de al menos 230 kV, con una duración de 1 minuto, para examinar el rendimiento del sistema bajo condiciones de alta tensión.

Las pruebas de descarga parcial (PD) son particularmente importantes para evaluar la seguridad del equipo GIS. La descarga parcial es un signo temprano de degradación de los materiales aislantes. Por lo tanto, monitorear y controlar la actividad de PD es crucial para prevenir fallos del equipo. La cantidad de descarga registrada durante la prueba no debe superar los 5 pC. Las pruebas de PD se realizan utilizando dispositivos de detección de emisión acústica a frecuencias específicas para asegurar que todas las actividades de descarga detectadas se identifiquen y evalúen correctamente.

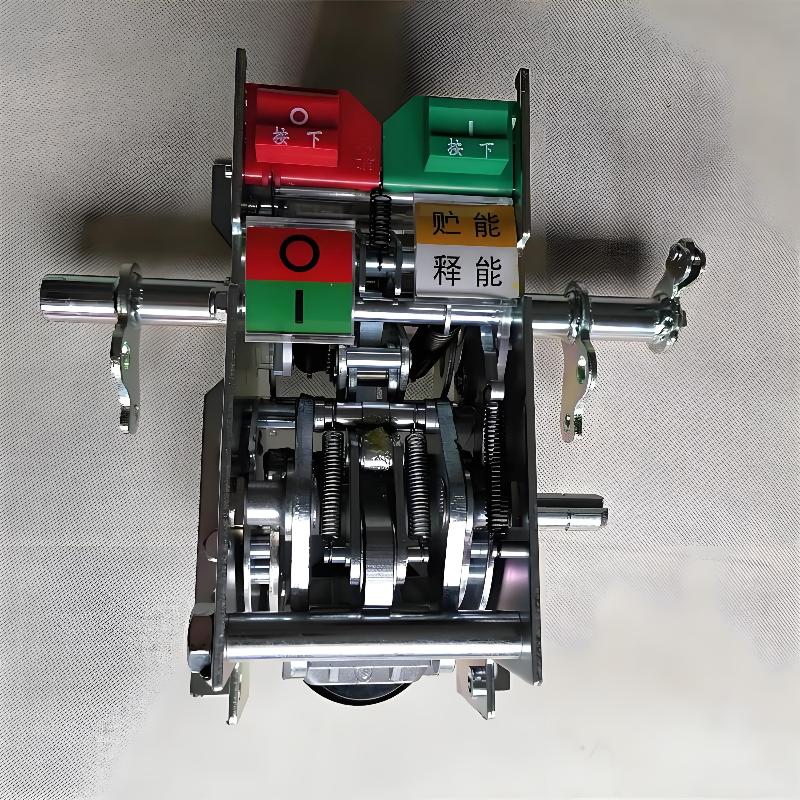

Las pruebas de operación mecánica de los interruptores también forman parte de las pruebas de puesta en marcha. Estas incluyen múltiples operaciones consecutivas de apertura y cierre de los interruptores. Generalmente, se requieren al menos 50 operaciones mecánicas sin fallo para verificar su confiabilidad operativa. El tiempo de cada operación se registra y se compara con el tiempo de operación estándar proporcionado por el fabricante, que suele estar entre 30-50 ms. Las pruebas de sincronización del sistema también son indispensables. Esta prueba se utiliza para verificar el rendimiento sincrónico de componentes como interruptores y seccionadores durante las operaciones reales. El error de sincronización debe controlarse dentro de ±10 ms para garantizar que todas las operaciones se completen de manera fluida dentro del intervalo de tiempo requerido por la red eléctrica.

Finalmente, se realizan pruebas de función del sistema completo, incluida la inspección de los sistemas de protección y control. Este paso garantiza que todos los relés de protección, módulos de control y dispositivos de comunicación puedan responder correctamente a las condiciones de fallo y operación preestablecidas. Se simulan varios escenarios de fallo durante la prueba para verificar el tiempo de respuesta y la precisión de acción del sistema. El tiempo de reacción para todas las acciones generalmente se requiere que sea de 100 ms o menos.

Conclusión

La aplicación de equipos GIS en subestaciones de 110 kV no solo optimiza el proceso de instalación existente y mejora el rendimiento general del sistema, sino que también proporciona un fuerte respaldo para los avances tecnológicos en la industria eléctrica. Al profundizar en las técnicas de instalación de equipos GIS, se pueden proporcionar valiosos materiales de referencia para los diseñadores. Esto les permite tomar decisiones más científicas y efectivas cuando se enfrentan a desafíos de ingeniería complejos, mejorando así la tasa de éxito de los proyectos de subestación.