1 Falhas e Manutenção de Instrumentos Elétricos

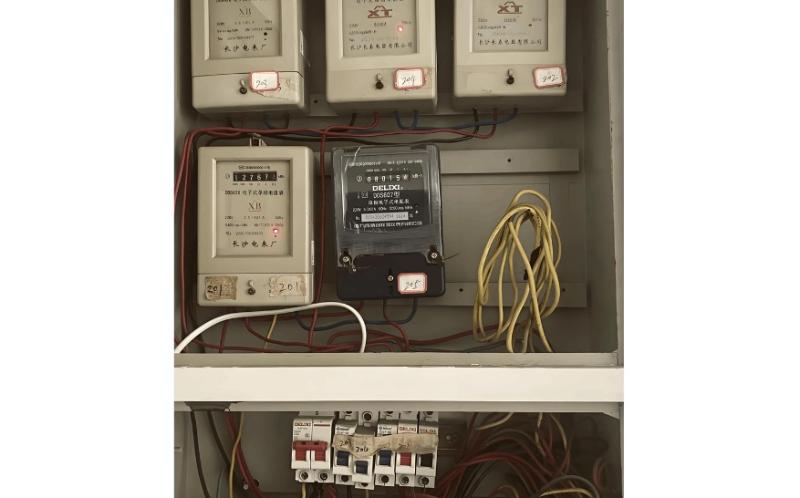

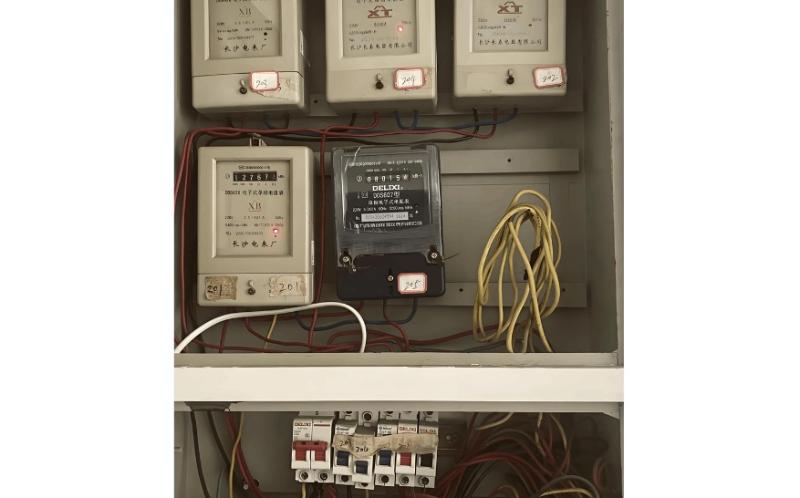

1.1 Falhas e Manutenção de Medidores de Energia Elétrica

Com o tempo, os medidores de energia podem sofrer redução na precisão devido ao envelhecimento dos componentes, desgaste ou mudanças ambientais. Essa perda de precisão pode levar a medições imprecisas, causando prejuízos financeiros e disputas tanto para os usuários quanto para as empresas de fornecimento de energia. Além disso, interferências externas, interferência eletromagnética ou falhas internas podem resultar em erros de medição de energia, levando a faturamento incorreto e prejudicando os interesses de ambas as partes. Além disso, falhas nos módulos de comunicação, problemas de software ou danos no hardware podem impedir a leitura remota do medidor, aumentando a necessidade de trabalho manual e reduzindo a eficiência operacional.

A manutenção efetiva de instrumentos elétricos requer calibração regular. Estabeleça um cronograma periódico de calibração e use equipamentos profissionais para garantir a precisão dos medidores de energia através de ajustes rotineiros. Em segundo lugar, realize inspeções e manutenções regulares, verificando todos os componentes, incluindo sensores, chips de medição e displays, limpando poeira e detritos para garantir o funcionamento normal. Simultaneamente, inspecione a firmeza de parafusos, conectores e outras partes para manter a integridade mecânica.

Substitua periodicamente os componentes envelhecidos com base na vida útil do medidor e nas recomendações do fabricante, e considere a atualização para tecnologias mais recentes para melhorar o desempenho e a confiabilidade. Além disso, mantenha o sistema de leitura remota garantindo que o módulo de comunicação funcione corretamente, inspecionando regularmente os dispositivos de comunicação e atualizando o software do sistema para garantir segurança e funcionalidade atualizadas. Essas medidas ajudam a garantir o funcionamento confiável, reduzir imprecisões e falhas, e manter a precisão dos dados e a confiabilidade do sistema.

1.2 Falhas e Manutenção de Instrumentos de Monitoramento de Equipamentos de Subestação

Falhas de comunicação em instrumentos de monitoramento, causadas por módulos de comunicação defeituosos, problemas de rede ou erros de configuração, podem impedir o acesso em tempo real ao status do equipamento, afetando o monitoramento e o controle remotos. Dados de monitoramento imprecisos podem surgir de falha de sensores, falhas internas nos instrumentos ou erros de aquisição de dados, potencialmente levando a um julgamento errado das condições do equipamento e aumento do risco de falha do equipamento. Além disso, malfuncionamentos de exibição, problemas de software ou questões de energia podem causar exibições anormais nos instrumentos, tornando difícil para os operadores interpretar corretamente o status do equipamento e aumentando a probabilidade de erros operacionais.

Medidas de manutenção para instrumentos de monitoramento de subestações incluem:

Inspecção regular do sistema de monitoramento—verifique componentes de hardware como fontes de alimentação, sensores e displays; realize verificações de software regulares para garantir o funcionamento sem erros.

Manutenção de equipamentos de comunicação—inspecione módulos de comunicação, conexões de rede e cabos regularmente. Para sistemas sem fio, verifique a força e a estabilidade do sinal para garantir transmissão confiável.

Atualizações de software—verifique regularmente novas versões de software de monitoramento, atualize prontamente para obter recursos aprimorados e segurança, e garanta uma configuração correta compatível com dispositivos e redes.

Calibração e manutenção de equipamentos—calibre sensores periodicamente para garantir a precisão dos dados; realize inspeções internas, incluindo limpeza e fixação de conectores.

Backup e recuperação—faça backup regular dos dados do sistema de monitoramento para evitar perdas; estabeleça planos de recuperação de desastres para restaurar rapidamente a funcionalidade do sistema em caso de falha. Essas práticas melhoram a estabilidade do sistema, garantem o monitoramento em tempo real preciso e suportam operações seguras e confiáveis de subestações.

1.3 Falhas e Manutenção de Instrumentos de Monitoramento de Condição de Disjuntores

Instrumentos que monitoram o estado de disjuntores podem sofrer perda de sinal, alarmes falsos ou alarmes perdidos. A inspeção regular, a limpeza de sensores e a calibração de instrumentos são essenciais para garantir o monitoramento de condição preciso.

2 Estratégias de Manutenção para Instrumentos Elétricos em Sistemas de Controle Automático

Em sistemas de controle automático, falhas de instrumentos podem impactar significativamente a estabilidade e o desempenho do sistema. As seguintes são estratégias de manutenção-chave:

2.1 Inspeção e Manutenção Regulares

A inspeção e a limpeza regulares são etapas fundamentais para garantir o funcionamento adequado dos instrumentos. Estabeleça um cronograma de inspeção rotineira para verificar danos físicos na aparência, conexões e cabos do instrumento, garantindo que todos os componentes críticos funcionem normalmente. Determine a frequência de inspeção com base no tipo de equipamento, no ambiente de operação e nas recomendações do fabricante.

Inspeção da superfície, carcaça e conectores do instrumento para fissuras, deformações ou outros danos. Verifique as conexões de cabos para soltura ou corrosão e examine a blindagem dos cabos para integridade. Verifique se os indicadores e displays estão claros, sem piscar ou distorcer. Se houver sensores ou sondas, confirme sua posição e status operacional. Registre cada inspeção, anotando os problemas identificados, as ações tomadas e os itens que exigem acompanhamento.

Garanta que as superfícies dos instrumentos estejam limpas para evitar que poeira, sujeira ou contaminantes afetem o desempenho dos sensores ou displays. Use ferramentas apropriadas (por exemplo, pincéis macios, panos sem fiapos) para remover poeira e sujeira. Limpe os conectores, se necessário, para garantir conexões confiáveis, usando limpadores adequados sem danificar os materiais. Limpe as aberturas de ventilação para manter a circulação de ar adequada e evitar superaquecimento. Documente as datas e procedimentos de limpeza para rastreamento do histórico de manutenção. A inspeção e a limpeza regulares melhoram a confiabilidade dos instrumentos, prolongam a vida útil e reduzem falhas causadas por danos físicos ou contaminação.

2.2 Diagnóstico de Falhas e Solução de Problemas

Implementar um sistema de diagnóstico de falhas é crucial para o monitoramento em tempo real e a identificação de anomalias nos instrumentos, melhorando a confiabilidade e a eficiência do sistema.

Selecione um sistema de diagnóstico de falhas compatível que se integre bem aos instrumentos existentes.

Sensores e aquisição de dados—integre diversos sensores (por exemplo, temperatura, pressão, corrente) e defina taxas de amostragem elevadas para dados em tempo real precisos.

Monitoramento e análise em tempo real—permita o monitoramento contínuo para detectar anomalias prontamente; use algoritmos de análise de dados para identificar padrões e prever falhas potenciais.

Alertas automatizados—defina valores de limite para parâmetros; dispare alertas via SMS, e-mail ou outros meios quando os limites forem ultrapassados.

Acesso e controle remoto—permita o monitoramento remoto e, onde possível, integre o controle remoto para intervenção rápida.

Armazenamento e análise de dados históricos—armazene dados históricos para análise de tendências e solução de problemas.

Códigos de falha e relatórios—o sistema deve gerar códigos de falha e relatórios detalhados (incluindo causas e sugestões de reparo) para auxiliar os técnicos.

Tais sistemas permitem resposta rápida a anomalias nos instrumentos, minimizando o tempo de inatividade e melhorando o desempenho do sistema.

2.3 Atualizações de Firmware e Software

Verifique regularmente as versões de firmware dos instrumentos e atualize para a versão mais recente para corrigir problemas conhecidos e melhorar o desempenho. Mantenha o software de controle associado atualizado para garantir a compatibilidade com o hardware e aplicar as últimas correções de segurança.

2.4 Monitoramento e Gerenciamento Remotos

Implemente um sistema de monitoramento remoto para rastrear o status dos instrumentos em tempo real e emitir alertas em caso de anomalias. Onde for viável, habilite capacidades de manutenção remota, permitindo que engenheiros diagnosticem e resolvam problemas comuns remotamente.

3 Conclusão

Em resumo, manter o funcionamento estável dos instrumentos elétricos é fundamental para a confiabilidade do fornecimento de energia e a estabilidade operacional dentro das empresas de energia. Ao implementar essas estratégias de manutenção, o impacto das falhas de instrumentos nos sistemas de controle automático pode ser minimizado, garantindo a estabilidade, confiabilidade e operação eficiente do sistema geral.