1 विद्युत साधनों की दोष और रखरखाव

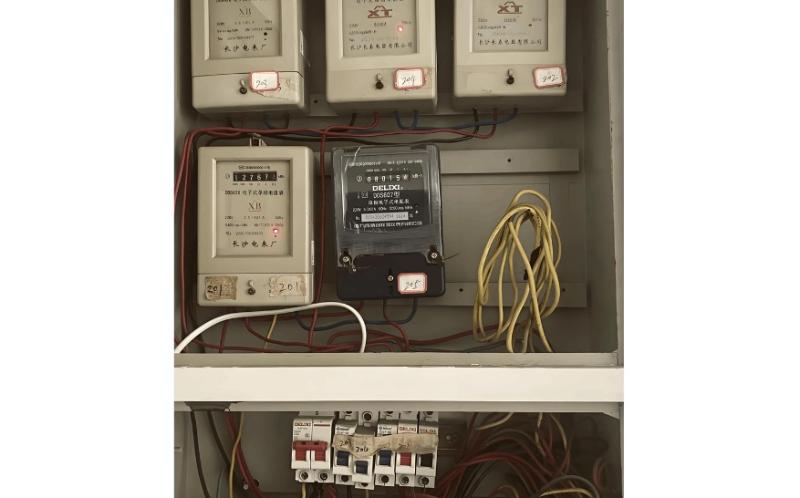

1.1 बिजली मीटर की दोष और रखरखाव

समय के साथ, घटकों के पुराने होने, खराब होने या पर्यावरणीय परिवर्तनों के कारण बिजली मीटरों की सटीकता कम हो सकती है। इस सटीकता की कमी से गलत मापन हो सकता है, जिससे उपयोगकर्ताओं और बिजली आपूर्ति कंपनियों दोनों के लिए आर्थिक नुकसान और विवाद हो सकते हैं। इसके अलावा, बाह्य हस्तक्षेप, विद्युतचुंबकीय हस्तक्षेप या आंतरिक दोष से ऊर्जा मापन की गलतियाँ हो सकती हैं, जिससे गलत बिलिंग हो सकती है और दोनों पक्षों के हितों को नुकसान पहुँच सकता है। इसके अलावा, संचार मॉड्यूलों, सॉफ्टवेयर समस्याओं या हार्डवेयर की क्षति के कारण दूरस्थ मीटर पढ़ना रोका जा सकता है, जिससे मानवीय श्रम की मांग बढ़ सकती है और संचालन की दक्षता कम हो सकती है।

विद्युत साधनों के प्रभावी रखरखाव के लिए नियमित कलीब्रेशन की आवश्यकता होती है। एक नियमित कलीब्रेशन की योजना बनाएं और नियमित समायोजन के माध्यम से बिजली मीटरों की सटीकता को सुनिश्चित करने के लिए व्यावसायिक उपकरणों का उपयोग करें। दूसरा, सेंसर, मीटिंग चिप और डिस्प्ले सहित सभी घटकों की नियमित जांच और रखरखाव करें, धूल और अपशिष्ट को साफ करें ताकि सामान्य संचालन सुनिश्चित किया जा सके। साथ ही, बोल्ट, कनेक्टर और अन्य घटकों की तंगी की जांच करें ताकि यांत्रिक अखंडता बनाई जा सके।

मीटर की सेवा जीवन और निर्माता की सिफारिशों के आधार पर नियमित रूप से पुराने घटकों को बदलें, और नए तकनीकों को अपग्रेड करने के विचार करें ताकि प्रदर्शन और विश्वसनीयता में सुधार हो सके। इसके अलावा, संचार मॉड्यूल के सही कार्य की सुनिश्चितता, संचार उपकरणों की नियमित जांच, और सिस्टम सॉफ्टवेयर को अपडेट करने से सुनिश्चित करें कि सुरक्षा और कार्यक्षमता अप-टू-डेट रहती है। ये उपाय सुनिश्चित करते हैं कि विश्वसनीय संचालन, गलतियों और दोषों की कमी, और डेटा की सटीकता और सिस्टम की विश्वसनीयता बनाई जाती है।

1.2 उपस्थल उपकरण निगरानी साधनों की दोष और रखरखाव

निगरानी साधनों में संचार दोष—गलत संचार मॉड्यूल, नेटवर्क समस्याएं, या कॉन्फिगरेशन त्रुटियों के कारण—से उपकरणों की स्थिति का वास्तविक समय में पहुँच रोकी जा सकती है, जो दूरस्थ निगरानी और नियंत्रण को प्रभावित करती है। सेंसर दोष, आंतरिक साधन दोष, या डेटा एकत्रीकरण त्रुटियों से गलत निगरानी डेटा उत्पन्न हो सकता है, जो उपकरणों की स्थिति के गलत निर्णय और उपकरण दोष की बढ़ती संभावना का कारण बन सकता है। इसके अलावा, डिस्प्ले दोष, सॉफ्टवेयर समस्याएं, या विद्युत समस्याएं साधनों के असामान्य डिस्प्ले का कारण बन सकती हैं, जिससे ऑपरेटरों को उपकरणों की स्थिति को सही तरीके से व्याख्या करने में कठिनाई हो सकती है और संचालन त्रुटियों की संभावना बढ़ सकती है।

उपस्थल निगरानी साधनों के लिए रखरखाव के उपाय शामिल हैं:

निगरानी प्रणाली की नियमित जांच—पावर सप्लाइ, सेंसर, और डिस्प्ले जैसे हार्डवेयर घटकों की जांच करें; नियमित सॉफ्टवेयर जांच करें ताकि त्रुटिहीन संचालन सुनिश्चित किया जा सके।

संचार उपकरणों का रखरखाव—संचार मॉड्यूल, नेटवर्क कनेक्शन, और केबलों की नियमित जांच करें। वायरलेस सिस्टमों के लिए, सिग्नल की ताकत और स्थिरता की जांच करें ताकि विश्वसनीय प्रसारण सुनिश्चित किया जा सके।

सॉफ्टवेयर अपडेट—नियमित रूप से निगरानी सॉफ्टवेयर की नई संस्करणों की जांच करें, जल्द से जल्द अपग्रेड करें ताकि विशिष्ट विशेषताओं और सुरक्षा का लाभ उठाया जा सके, और उपकरणों और नेटवर्कों के साथ सही कॉन्फिगरेशन सुनिश्चित किया जा सके।

उपकरणों की कलीब्रेशन और रखरखाव—सेंसरों को नियमित रूप से कलीब्रेट करें ताकि डेटा की सटीकता सुनिश्चित की जा सके; आंतरिक जांच शामिल है जिसमें धूल और अपशिष्ट को साफ करना और कनेक्टरों को सुरक्षित करना शामिल है।

बैकअप और रिकवरी—निगरानी प्रणाली डेटा को नियमित रूप से बैकअप करें ताकि नुकसान से बचा जा सके; विफलता की स्थिति में सिस्टम कार्यक्षमता को तेजी से बहाल करने के लिए आपदा रिकवरी योजनाएं बनाएं। ये अभ्यास सिस्टम की स्थिरता में सुधार करते हैं, वास्तविक समय में सटीक निगरानी की सुनिश्चितता देते हैं, और सुरक्षित और विश्वसनीय उपस्थल संचालन का समर्थन करते हैं।

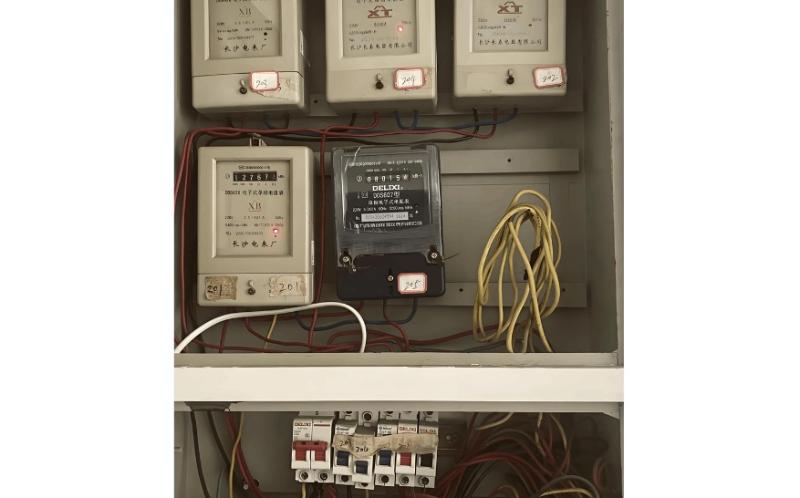

1.3 सर्किट ब्रेकर स्थिति निगरानी साधनों की दोष और रखरखाव

सर्किट ब्रेकर स्थिति की निगरानी करने वाले साधनों में सिग्नल की हानि, झूठे अलार्म, या छूटे अलार्म हो सकते हैं। नियमित जांच, सेंसर की सफाई, और साधनों की कलीब्रेशन आवश्यक हैं ताकि सटीक स्थिति निगरानी सुनिश्चित की जा सके।

2 स्वचालित नियंत्रण प्रणालियों में विद्युत साधनों के लिए रखरखाव रणनीतियाँ

स्वचालित नियंत्रण प्रणालियों में, साधनों की दोष सिस्टम की स्थिरता और प्रदर्शन पर महत्वपूर्ण प्रभाव डाल सकती है। निम्नलिखित मुख्य रखरखाव रणनीतियाँ हैं:

2.1 नियमित जांच और रखरखाव

नियमित जांच और सफाई साधनों के सही संचालन के लिए मौलिक चरण हैं। एक नियमित जांच की योजना बनाएं ताकि साधनों की बाहरी दुर्दशा, कनेक्शन, और केबलिंग की जांच की जा सके, और सभी महत्वपूर्ण घटकों का सामान्य संचालन सुनिश्चित किया जा सके। उपकरण की प्रकार, संचालन पर्यावरण, और निर्माता की सिफारिशों के आधार पर जांच की आवृत्ति निर्धारित करें।

साधनों की सतह, आवरण, और कनेक्टरों की दुर्दशा, विकृति, या अन्य क्षति की जांच करें। कनेक्शन के लूथे या अपघटन की जांच करें, और केबल शीथिंग की अखंडता की जांच करें। सुनिश्चित करें कि इंडिकेटर और डिस्प्ले स्पष्ट हैं, बिना टिटर या विकृति के। यदि सेंसर या प्रोब्स मौजूद हैं, तो उनकी स्थिति और संचालन स्थिति की पुष्टि करें। प्रत्येक जांच का रिकॉर्ड रखें, जिसमें पहचानी गई समस्याएं, लिए गए कार्य, और अनुसरण की आवश्यकता वाली वस्तुओं का उल्लेख किया गया हो।

साधनों की सतहों की सफाई सुनिश्चित करें ताकि धूल, गंदगी, या दूषक सेंसर या डिस्प्ले के प्रदर्शन को प्रभावित न करें। उपयुक्त उपकरणों (जैसे, मुलायम ब्रश, लिंट-फ्री कपड़े) का उपयोग करके धूल और गंदगी को हटाएं। यदि आवश्यक हो, तो कनेक्टरों को साफ करें ताकि विश्वसनीय कनेक्शन सुनिश्चित किया जा सके, उपयुक्त साफ करने वाले उपकरणों का उपयोग करें जो सामग्री को नुकसान न पहुँचाएं। वायु प्रवाह को बनाए रखने और गर्मी से बचने के लिए वेंटिलेशन खुलियों को साफ करें। सफाई की तारीखों और प्रक्रियाओं का रिकॉर्ड रखें ताकि रखरखाव की इतिहास ट्रैकिंग की जा सके। नियमित जांच और सफाई साधनों की विश्वसनीयता में सुधार, उनकी लंबी आयु, और भौतिक क्षति या दूषण से उत्पन्न दोषों की कमी करती है।

2.2 दोष निदान और ट्रबलशूटिंग

साधनों की असामान्यताओं की वास्तविक समय में निगरानी और पहचान के लिए दोष निदान प्रणाली का विन्यास करना महत्वपूर्ण है, जो सिस्टम की विश्वसनीयता और दक्षता में सुधार करता है।

विद्यमान साधनों के साथ अच्छी तरह से एकीकृत होने वाली संगत दोष निदान प्रणाली का चयन करें।

सेंसर और डेटा एकत्रीकरण—विभिन्न सेंसर (जैसे, तापमान, दबाव, विद्युत धारा) को एकीकृत करें और सटीक वास्तविक समय डेटा के लिए उच्च नमूना दरें सेट करें।

वास्तविक समय में निगरानी और विश्लेषण—निरंतर निगरानी को सक्षम करें ताकि असामान्यताओं को तुरंत पहचाना जा सके; डेटा विश्लेषण एल्गोरिदम का उपयोग करके पैटर्न की पहचान और संभावित दोषों का पूर्वानुमान करें।

स्वचालित अलार्म—पैरामीटरों के लिए थ्रेसहोल्ड मान सेट करें; जब थ्रेसहोल्ड अधिक हो जाते हैं, तो SMS, ईमेल, या अन्य माध्यमों के माध्यम से अलार्म ट्रिगर करें।

दूरस्थ ऐक्सेस और नियंत्रण—दूरस्थ निगरानी की अनुमति दें और जहाँ संभव हो, दूरस्थ नियंत्रण को एकीकृत करें ताकि तेजी से हस्तक्षेप किया जा सके।

इतिहासिक डेटा स्टोरेज और विश्लेषण—प्रवृत्ति विश्लेषण और ट्रबलशूटिंग के लिए इतिहासिक डेटा को स्टोर करें।

दोष कोड और रिपोर्ट—प्रणाली दोष कोड और विस्तृत रिपोर्ट (कारण और मरम्मत की सिफारिश सहित) उत्पन्न करनी चाहिए ताकि तकनीशियनों को सहायता प्रदान की जा सके।

इस प्रकार की प्रणालियाँ साधनों की असामान्यताओं पर तेजी से प्रतिक्रिया करने में मदद करती हैं, जिससे डाउनटाइम कम होता है और सिस्टम के प्रदर्शन में सुधार होता है।

2.3 फर्मवेयर और सॉफ्टवेयर अपडेट

नियमित रूप से साधनों के फर्मवेयर संस्करणों की जांच करें और नवीनतम रिलीज़ तक अपग्रेड करें ताकि ज्ञात समस्याओं को ठीक किया जा सके और प्रदर्शन में सुधार हो सके। संबंधित नियंत्रण सॉफ्टवेयर को अपडेट रखें ताकि हार्डवेयर की संगतता सुनिश्चित की जा सके और नवीनतम सुरक्षा पैच लागू किए जा सकें।

2.4 दूरस्थ निगरानी और प्रबंधन

साधनों की स्थिति को वास्तविक समय में ट्रैक करने और असामान्यताओं पर अलार्म देने के लिए दूरस्थ निगरानी प्रणाली का विन्यास करें। जहाँ संभव हो, दूरस्थ रखरखाव क्षमताओं को सक्षम करें, जिससे इंजीनियरों को दूरस्थ रूप से सामान्य समस्याओं का निदान और समाधान करने की अनुमति मिलती है।

3 न