1 Kerosakan dan Pemeliharaan Alat Elektrik

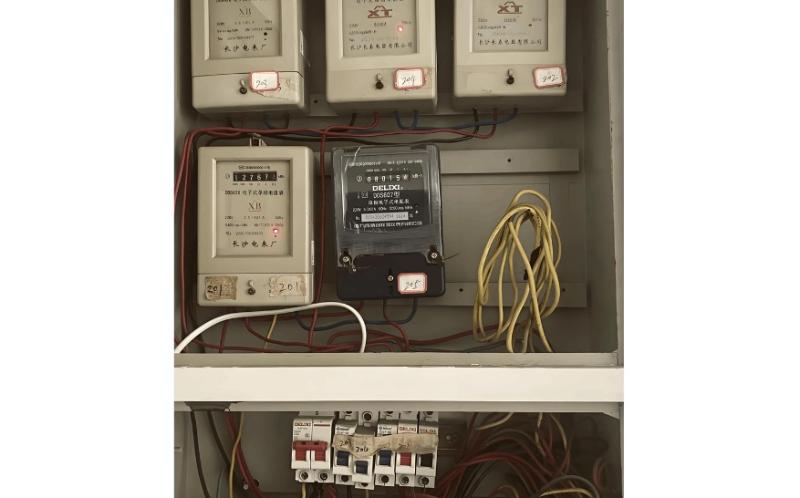

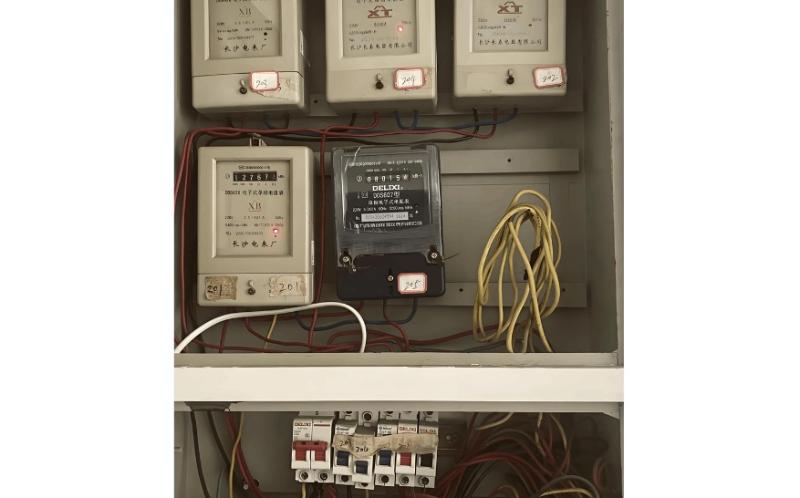

1.1 Kerosakan dan Pemeliharaan Meter Elektrik

Secara beransur-ansur, meter elektrik mungkin mengalami penurunan ketepatan akibat penuaan komponen, keausan, atau perubahan persekitaran. Kerugian ketepatan ini boleh menyebabkan pengukuran yang tidak tepat, menyebabkan kerugian kewangan dan pertikaian bagi kedua-dua pengguna dan syarikat bekalan kuasa. Selain itu, gangguan luaran, gangguan elektromagnetik, atau kerosakan dalaman boleh menyebabkan ralat pengukuran tenaga, menyebabkan penagihan yang salah dan merugikan kepentingan kedua-dua pihak. Tambahan pula, kegagalan dalam modul komunikasi, masalah perisian, atau kerosakan perkakasan boleh mencegah bacaan meter jarak jauh, meningkatkan keperluan tenaga manual dan mengurangkan kecekapan operasi.

Pemeliharaan alat elektrik yang berkesan memerlukan kalibrasi berkala. Tetapkan jadual kalibrasi berkala dan gunakan peralatan profesional untuk memastikan ketepatan meter elektrik melalui penyesuaian rutin. Kedua, lakukan pemeriksaan dan pemeliharaan berkala dengan memeriksa semua komponen—termasuk sensor, cip pengukuran, dan paparan—membersihkan debu dan serpihan untuk memastikan operasi normal. Serentak, periksa ketegangan skru, konektor, dan bahagian lain untuk mengekalkan integriti mekanikal.

Gantikan komponen yang telah tua secara berkala berdasarkan umur simpan meter dan cadangan pengeluar, dan pertimbangkan untuk meningkatkan ke teknologi terkini untuk meningkatkan prestasi dan kebolehpercayaan. Selain itu, mengekalkan sistem bacaan jarak jauh dengan memastikan modul komunikasi berfungsi dengan baik, memeriksa peranti komunikasi secara berkala, dan mengemas kini perisian sistem untuk memastikan keselamatan dan fungsionaliti terkini. Langkah-langkah ini membantu memastikan operasi yang boleh dipercayai, mengurangkan ketidaktepatan dan kegagalan, serta mengekalkan ketepatan data dan kebolehpercayaan sistem.

1.2 Kerosakan dan Pemeliharaan Alat Pemantauan Peralatan Substansi

Kegagalan komunikasi dalam alat pemantauan—disebabkan oleh modul komunikasi yang rosak, isu rangkaian, atau ralat konfigurasi—boleh mencegah akses masa nyata kepada status peralatan, mempengaruhi pemantauan dan kawalan jarak jauh. Data pemantauan yang tidak tepat mungkin timbul dari kegagalan sensor, kerosakan alat dalaman, atau ralat pengambilan data, potensi menyebabkan misjudgment keadaan peralatan dan meningkatkan risiko kegagalan peralatan. Di samping itu, gangguan paparan, masalah perisian, atau isu tenaga boleh menyebabkan paparan alat yang abnormal, membuatnya sukar bagi operator untuk mentafsir status peralatan dengan betul dan meningkatkan kemungkinan ralat operasi.

Langkah-langkah pemeliharaan untuk alat pemantauan substansi termasuk:

Pemeriksaan berkala sistem pemantauan—periksa komponen perkakasan seperti bekalan kuasa, sensor, dan paparan; lakukan pemeriksaan perisian berkala untuk memastikan operasi tanpa ralat.

Pemeliharaan peralatan komunikasi—periksa modul komunikasi, sambungan rangkaian, dan kabel secara berkala. Untuk sistem nirkabel, sahkan kekuatan dan kestabilan isyarat untuk memastikan transmisi yang boleh dipercayai.

Kemas kini perisian—periksa versi baru perisian pemantauan secara berkala, naik taraf segera untuk mendapatkan ciri-ciri tambahan dan keselamatan, dan pastikan konfigurasi yang betul yang sesuai dengan peranti dan rangkaian.

Kalibrasi dan pemeliharaan peralatan—kalibrasi sensor secara berkala untuk memastikan ketepatan data; lakukan pemeriksaan dalaman termasuk pembersihan dan penguncian konektor.

Sandaran dan pemulihan—sandarkan data sistem pemantauan secara berkala untuk mencegah hilang; tetapkan pelan pemulihan bencana untuk memulihkan fungsi sistem dengan cepat dalam keadaan kegagalan. Amalan-amalan ini meningkatkan kestabilan sistem, memastikan pemantauan masa nyata yang tepat, dan menyokong operasi substansi yang selamat dan boleh dipercayai.

1.3 Kerosakan dan Pemeliharaan Alat Pemantauan Keadaan Penghenti Litar

Alat pemantauan status penghenti litar mungkin mengalami kehilangan isyarat, alarm palsu, atau ketinggalan alarm. Pemeriksaan berkala, pembersihan sensor, dan kalibrasi alat adalah penting untuk memastikan pemantauan keadaan yang tepat.

2 Strategi Pemeliharaan untuk Alat Elektrik dalam Sistem Kawalan Automatik

Dalam sistem kawalan automatik, kegagalan alat dapat memberi kesan besar kepada kestabilan dan prestasi sistem. Berikut adalah strategi pemeliharaan utama:

2.1 Pemeriksaan dan Pemeliharaan Berkala

Pemeriksaan dan pembersihan berkala adalah langkah asas untuk memastikan operasi alat yang betul. Tetapkan jadual pemeriksaan rutin untuk memeriksa kerosakan fizikal pada penampilan, sambungan, dan kabel alat, memastikan semua komponen penting berfungsi normal. Tentukan frekuensi pemeriksaan berdasarkan jenis peralatan, persekitaran operasi, dan cadangan pengeluar.

Periksa permukaan, kotak, dan konektor alat untuk retakan, deformasi, atau kerosakan lain. Periksa sambungan kabel untuk longgar atau korosi, dan periksa selubung kabel untuk integriti. Sahkan indikator dan paparan adalah jelas, tanpa berkelip atau distorsi. Jika sensor atau penyensor ada, sahkan posisi dan status operasinya. Rekod setiap pemeriksaan, mencatat isu yang dikenali, tindakan yang diambil, dan item yang memerlukan tindak lanjut.

Pastikan permukaan alat bersih untuk mencegah debu, kotoran, atau kontaminan daripada mempengaruhi prestasi sensor atau paparan. Gunakan alat yang sesuai (misalnya, kuas lembut, kain bebas lint), untuk mengeluarkan debu dan kotoran. Bersihkan konektor jika perlu untuk memastikan sambungan yang boleh dipercayai, menggunakan pembersih yang sesuai tanpa merosakkan bahan. Buka lubang ventilasi untuk mengekalkan aliran udara yang betul dan mencegah panas berlebihan. Dokumentasikan tarikh dan prosedur pembersihan untuk melacak sejarah pemeliharaan. Pemeriksaan dan pembersihan berkala meningkatkan kebolehpercayaan alat, memanjangkan jangka hayat, dan mengurangkan kegagalan disebabkan oleh kerosakan fizikal atau kontaminasi.

2.2 Diagnosis Kerosakan dan Penyelesaian Masalah

Penerapan sistem diagnosis kerosakan adalah penting untuk pemantauan masa nyata dan mengenal pasti anomali alat, meningkatkan kebolehpercayaan dan kecekapan sistem.

Pilih sistem diagnosis kerosakan yang serasi yang terintegrasi dengan baik dengan alat sedia ada.

Sensor dan pengambilan data—integrasikan pelbagai sensor (misalnya, suhu, tekanan, arus) dan tetapkan kadar sampel tinggi untuk data masa nyata yang tepat.

Pemantauan dan analisis masa nyata—dayakan pemantauan berterusan untuk mengesan anormaliti dengan segera; gunakan algoritma analisis data untuk mengenal pasti corak dan meramal kegagalan potensial.

Amaran automatik—tetapkan nilai ambang untuk parameter; aktifkan amaran melalui SMS, e-mel, atau cara lain apabila nilai ambang dilanggar.

Akses dan kawalan jarak jauh—benarkan pemantauan jarak jauh dan, di mana mungkin, integrasikan kawalan jarak jauh untuk intervensi segera.

Penyimpanan dan analisis data bersejarah—simpan data bersejarah untuk analisis trend dan penyelesaian masalah.

Kod kerosakan dan laporan—sistem harus menghasilkan kod kerosakan dan laporan terperinci (termasuk sebab dan cadangan baiki) untuk membantu teknisi.

Sistem-sistem ini membolehkan respons segera terhadap anomali alat, mengurangkan masa henti, dan meningkatkan prestasi sistem.

2.3 Kemas Kini Perisian dan Firmware

Periksa versi firmware alat secara berkala dan kemas kini ke versi terkini untuk membaiki isu yang diketahui dan meningkatkan prestasi. Kekalkan perisian kawalan yang berkaitan dikemas kini untuk memastikan keserasian perkakasan dan terapkan tambalan keselamatan terkini.

2.4 Pemantauan dan Pengurusan Jarak Jauh

Laksanakan sistem pemantauan jarak jauh untuk melacak status alat secara masa nyata dan mengeluarkan amaran apabila anormaliti. Di mana memungkinkan, dayakan kemampuan pemeliharaan jarak jauh, membolehkan jurutera mendiagnosis dan menyelesaikan isu biasa secara jarak jauh.

3 Kesimpulan

Kesimpulannya, pemeliharaan operasi stabil alat elektrik adalah penting untuk kebolehpercayaan bekalan kuasa dan kestabilan operasi dalam syarikat kuasa. Dengan melaksanakan strategi pemeliharaan ini, impak kerosakan alat terhadap sistem kawalan automatik boleh diminimumkan, memastikan kestabilan, kebolehpercayaan, dan operasi sistem yang efisien secara keseluruhan.