1 Kegagalan dan Pemeliharaan Alat Listrik

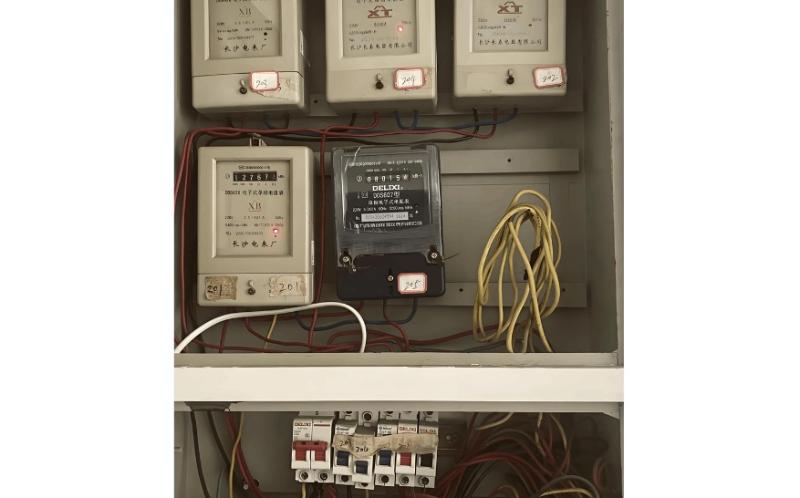

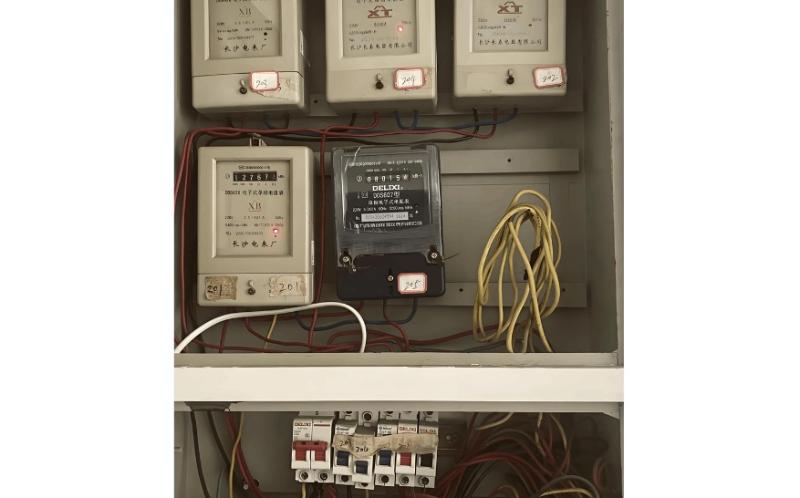

1.1 Kegagalan dan Pemeliharaan Meter Listrik

Dengan berjalannya waktu, meter listrik mungkin mengalami penurunan akurasi karena penuaan komponen, aus, atau perubahan lingkungan. Penurunan presisi ini dapat menyebabkan pengukuran yang tidak akurat, menyebabkan kerugian finansial dan perselisihan bagi pengguna dan perusahaan penyedia listrik. Selain itu, gangguan eksternal, interferensi elektromagnetik, atau kegagalan internal dapat menyebabkan kesalahan pengukuran energi, menyebabkan penagihan yang salah dan merugikan kedua belah pihak. Lebih lanjut, kegagalan pada modul komunikasi, masalah perangkat lunak, atau kerusakan perangkat keras dapat mencegah pembacaan meter jarak jauh, meningkatkan kebutuhan tenaga kerja manual dan menurunkan efisiensi operasional.

Pemeliharaan alat listrik yang efektif memerlukan kalibrasi rutin. Buat jadwal kalibrasi berkala dan gunakan peralatan profesional untuk memastikan akurasi meter listrik melalui penyesuaian rutin. Kedua, lakukan inspeksi dan pemeliharaan rutin dengan memeriksa semua komponen—termasuk sensor, chip pengukuran, dan tampilan—membersihkan debu dan kotoran untuk memastikan operasi normal. Secara bersamaan, periksa ketatnya sekrup, konektor, dan bagian lainnya untuk mempertahankan integritas mekanis.

Gantilah komponen yang sudah tua secara berkala berdasarkan masa pakai meter dan rekomendasi produsen, dan pertimbangkan untuk melakukan upgrade ke teknologi terbaru untuk meningkatkan kinerja dan keandalan. Selain itu, lakukan pemeliharaan sistem pembacaan jarak jauh dengan memastikan modul komunikasi berfungsi dengan baik, memeriksa perangkat komunikasi secara rutin, dan memperbarui perangkat lunak sistem untuk memastikan keamanan dan fungsionalitas yang terkini. Tindakan-tindakan ini membantu memastikan operasi yang andal, mengurangi ketidakakuratan dan kegagalan, serta mempertahankan akurasi data dan keandalan sistem.

1.2 Kegagalan dan Pemeliharaan Alat Pemantauan Peralatan Gardu Induk

Kegagalan komunikasi pada alat pemantauan—disebabkan oleh modul komunikasi yang rusak, masalah jaringan, atau kesalahan konfigurasi—dapat mencegah akses real-time ke status peralatan, mempengaruhi pemantauan dan kontrol jarak jauh. Data pemantauan yang tidak akurat mungkin muncul dari kegagalan sensor, kegagalan instrumen internal, atau kesalahan pengambilan data, yang berpotensi menyebabkan penilaian yang salah tentang kondisi peralatan dan meningkatkan risiko kegagalan peralatan. Selain itu, gangguan tampilan, masalah perangkat lunak, atau masalah daya dapat menyebabkan tampilan instrumen abnormal, membuat sulit bagi operator untuk menafsirkan status peralatan dengan benar dan meningkatkan kemungkinan kesalahan operasional.

Tindakan pemeliharaan untuk alat pemantauan gardu induk termasuk:

Inspeksi rutin sistem pemantauan—periksa komponen perangkat keras seperti sumber daya, sensor, dan tampilan; lakukan pemeriksaan perangkat lunak secara rutin untuk memastikan operasi bebas kesalahan.

Pemeliharaan peralatan komunikasi—periksa modul komunikasi, koneksi jaringan, dan kabel secara rutin. Untuk sistem nirkabel, verifikasi kekuatan dan stabilitas sinyal untuk memastikan transmisi yang andal.

Pembaruan perangkat lunak—periksa versi baru perangkat lunak pemantauan secara rutin, lakukan pembaruan segera untuk mendapatkan fitur dan keamanan yang ditingkatkan, dan pastikan konfigurasi yang tepat yang kompatibel dengan perangkat dan jaringan.

Kalibrasi dan pemeliharaan peralatan—kalibrasi sensor secara berkala untuk memastikan akurasi data; lakukan inspeksi internal termasuk pembersihan dan pengencangan konektor.

Cadangan dan pemulihan—cadangkan data sistem pemantauan secara rutin untuk mencegah hilangnya data; buat rencana pemulihan bencana untuk memulihkan fungsionalitas sistem dengan cepat dalam kasus kegagalan. Praktik-praktik ini meningkatkan stabilitas sistem, memastikan pemantauan real-time yang akurat, dan mendukung operasi gardu induk yang aman dan andal.

1.3 Kegagalan dan Pemeliharaan Alat Pemantauan Kondisi Pemutus Sirkuit

Alat pemantauan status pemutus sirkuit mungkin mengalami hilangnya sinyal, alarm palsu, atau lewatnya alarm. Inspeksi, pembersihan sensor, dan kalibrasi instrumen secara rutin sangat penting untuk memastikan pemantauan kondisi yang akurat.

2 Strategi Pemeliharaan Alat Listrik dalam Sistem Kendali Otomatis

Dalam sistem kendali otomatis, kegagalan instrumen dapat berdampak signifikan pada stabilitas dan kinerja sistem. Berikut adalah strategi pemeliharaan kunci:

2.1 Inspeksi dan Pemeliharaan Rutin

Inspeksi dan pembersihan rutin adalah langkah dasar untuk memastikan operasi instrumen yang tepat. Buat jadwal inspeksi rutin untuk memeriksa kerusakan fisik pada tampilan instrumen, koneksi, dan kabel, memastikan semua komponen kritis berfungsi normal. Tentukan frekuensi inspeksi berdasarkan jenis peralatan, lingkungan operasi, dan rekomendasi produsen.

Periksa permukaan, casing, dan konektor instrumen untuk retak, deformasi, atau kerusakan lainnya. Periksa koneksi kabel untuk longgar atau korosi, dan periksa selubung kabel untuk integritasnya. Verifikasi bahwa indikator dan tampilan jelas, tanpa berkedip atau distorsi. Jika ada sensor atau probe, konfirmasikan posisi dan status operasionalnya. Catat setiap inspeksi, mencatat masalah yang diidentifikasi, tindakan yang diambil, dan item yang memerlukan tindak lanjut.

Pastikan permukaan instrumen bersih untuk mencegah debu, kotoran, atau kontaminan mempengaruhi kinerja sensor atau tampilan. Gunakan alat yang sesuai (misalnya, sikat lembut, kain bebas serat) untuk menghilangkan debu dan kotoran. Bersihkan konektor jika perlu untuk memastikan koneksi yang andal, menggunakan pembersih yang sesuai tanpa merusak material. Buka ventilasi untuk mempertahankan aliran udara yang tepat dan mencegah overheating. Dokumentasikan tanggal dan prosedur pembersihan untuk pelacakan riwayat pemeliharaan. Inspeksi dan pembersihan rutin meningkatkan keandalan instrumen, memperpanjang umur, dan mengurangi kegagalan yang disebabkan oleh kerusakan fisik atau kontaminasi.

2.2 Diagnosa Kegagalan dan Pemecahan Masalah

Penerapan sistem diagnosa kegagalan sangat penting untuk pemantauan real-time dan identifikasi anomali instrumen, meningkatkan keandalan dan efisiensi sistem.

Pilih sistem diagnosa kegagalan yang kompatibel yang terintegrasi dengan baik dengan instrumen yang ada.

Sensor dan pengambilan data—integrasikan berbagai sensor (misalnya, suhu, tekanan, arus) dan atur tingkat sampling yang tinggi untuk data real-time yang akurat.

Pemantauan dan analisis real-time—aktifkan pemantauan berkelanjutan untuk mendeteksi anormalitas dengan cepat; gunakan algoritma analisis data untuk mengidentifikasi pola dan memprediksi potensi kegagalan.

Pemberitahuan otomatis—setel nilai ambang batas untuk parameter; aktifkan pemberitahuan melalui SMS, email, atau metode lain saat ambang batas terlampaui.

Akses dan kontrol jarak jauh—izinkan pemantauan jarak jauh dan, jika memungkinkan, integrasikan kontrol jarak jauh untuk intervensi cepat.

Penyimpanan dan analisis data historis—simpan data historis untuk analisis tren dan pemecahan masalah.

Kode kegagalan dan laporan—sistem harus menghasilkan kode kegagalan dan laporan rinci (termasuk penyebab dan saran perbaikan) untuk membantu teknisi.

Sistem-sistem tersebut memungkinkan respons cepat terhadap anomali instrumen, meminimalkan downtime, dan meningkatkan kinerja sistem.

2.3 Pembaruan Firmware dan Perangkat Lunak

Periksa versi firmware instrumen secara rutin dan perbarui ke rilis terbaru untuk memperbaiki masalah yang diketahui dan meningkatkan kinerja. Pertahankan perangkat lunak kontrol yang terkait diperbarui untuk memastikan kompatibilitas perangkat keras dan menerapkan patch keamanan terbaru.

2.4 Pemantauan dan Manajemen Jarak Jauh

Implementasikan sistem pemantauan jarak jauh untuk melacak status instrumen secara real-time dan mengeluarkan peringatan atas anomali. Jika memungkinkan, aktifkan kemampuan pemeliharaan jarak jauh, memungkinkan insinyur untuk mendiagnosis dan menyelesaikan masalah umum secara jarak jauh.

3 Kesimpulan

Secara keseluruhan, pemeliharaan operasi stabil alat listrik sangat penting untuk keandalan pasokan listrik dan stabilitas operasional dalam perusahaan listrik. Dengan menerapkan strategi pemeliharaan ini, dampak kegagalan instrumen pada sistem kendali otomatis dapat diminimalisir, memastikan stabilitas, keandalan, dan operasi sistem secara efisien.