La energía térmica sigue siendo vital en la mezcla energética global, sin embargo, los sistemas tradicionales enfrentan desafíos de alto consumo de energía y emisiones, lo que requiere innovación para operaciones más verdes. Los inversores de alta tensión, al regular la velocidad del motor, ofrecen una solución efectiva para la eficiencia energética y la reducción de emisiones en las plantas de energía.

1 Visión general de los inversores de alta tensión

Los inversores de alta tensión controlan motores y transformadores de alta tensión ajustando la frecuencia, permitiendo un ahorro de energía, una mayor eficiencia y una vida útil extendida del equipo. El sistema, compuesto por inversores, interruptores automáticos, interruptores de desconexión y transistores, opera de manera cohesiva para un rendimiento estable. El inversor, como el núcleo, ajusta dinámicamente el voltaje y la frecuencia para adaptarse a las demandas de carga, optimizando la operación. Esto reduce el uso de energía y minimiza el daño causado por arranques frecuentes o sobrecargas, prolongando la vida útil del equipo.

Los interruptores automáticos protegen contra sobrecargas y cortocircuitos; los interruptores de desconexión aseguran la seguridad durante el mantenimiento. Los transistores permiten un control preciso de la corriente, mejorando la precisión operativa. Estos componentes confiables respaldan el uso amplio de los inversores de alta tensión en las industrias de energía, petróleo, química y metalurgia para conducir ventiladores, bombas y compresores de manera eficiente.

2 Valor de aplicación en la generación de energía térmica

2.1 Mejora de la eficiencia de las calderas

Las calderas, centrales en la conversión de energía, impactan directamente la eficiencia y las emisiones de la planta. Los inversores de alta tensión mejoran el rendimiento de las calderas al permitir el control de velocidad sin escalones de las bombas de alimentación, ventiladores forzados y de succión. Esto permite un ajuste dinámico basado en la carga y las necesidades de combustión, manteniendo un flujo óptimo de agua, aire y gases de escape. El control preciso reduce el desperdicio de energía por suministro excesivo y evita la combustión incompleta debido a la falta de aire, aumentando la eficiencia térmica y la estabilidad. También reduce el desgaste mecánico y la vibración, extendiendo la vida útil del equipo y disminuyendo los costos de mantenimiento.

2.2 Reducción de las pérdidas térmicas de las turbinas

Las turbinas de vapor son cruciales para la conversión de energía, pero las pérdidas térmicas reducen la eficiencia y aumentan los costos. Los inversores de alta tensión mitigan esto al gestionar con precisión la entrada de vapor y la regulación de la velocidad. A diferencia del control de válvulas fijas, los inversores ajustan el flujo de vapor en tiempo real para adaptarse a las demandas de carga, manteniendo las turbinas en zonas de máxima eficiencia. También suavizan las transiciones de velocidad durante el arranque, apagado y cambios de carga, reduciendo el desperdicio de energía y el estrés mecánico, mejorando así la confiabilidad y el rendimiento económico.

2.3 Reducción del consumo de energía de la planta

El equipo auxiliar, como bombas y ventiladores, consume una cantidad significativa de energía de la planta, afectando la producción neta y la economía. Los inversores de alta tensión reducen esto al permitir el control de velocidad sin escalones, ajustando la potencia a las necesidades reales de la carga. Esto evita el problema del "motor sobredimensionado", reduciendo el uso de energía. Por ejemplo, los inversores en bombas de enfriamiento y ventiladores ajustan el flujo según la demanda, minimizando el desperdicio. También mejoran la eficiencia del equipo auxiliar, reducen el desgaste por fluctuaciones, extienden la vida útil y disminuyen los costos de mantenimiento y paradas no planificadas.

3 Aplicaciones específicas en la energía térmica

3.1 En sistemas de calderas

Más allá del control básico de velocidad, los inversores de alta tensión apoyan la optimización avanzada de las calderas. Integrados con sensores y análisis de datos, permiten el control inteligente de la combustión al monitorear la temperatura de la llama, los gases de escape y los niveles de oxígeno, ajustando el combustible y el aire para lograr la máxima eficiencia y bajas emisiones de NOx y SOx.

También mejoran la capacidad de seguimiento de carga. Utilizando algoritmos predictivos, los inversores ajustan la salida de la caldera anticipándose a la demanda de la red, mejorando la flexibilidad y reduciendo las pérdidas por oscilaciones de carga. La integración profunda con DCS y SIS permite un control coordinado con turbinas y generadores, optimizando la eficiencia general de la planta y la respuesta a través del intercambio de datos y la programación unificada, respaldando la transformación inteligente y eficiente de la planta.

3.2 En sistemas de bombas de condensado

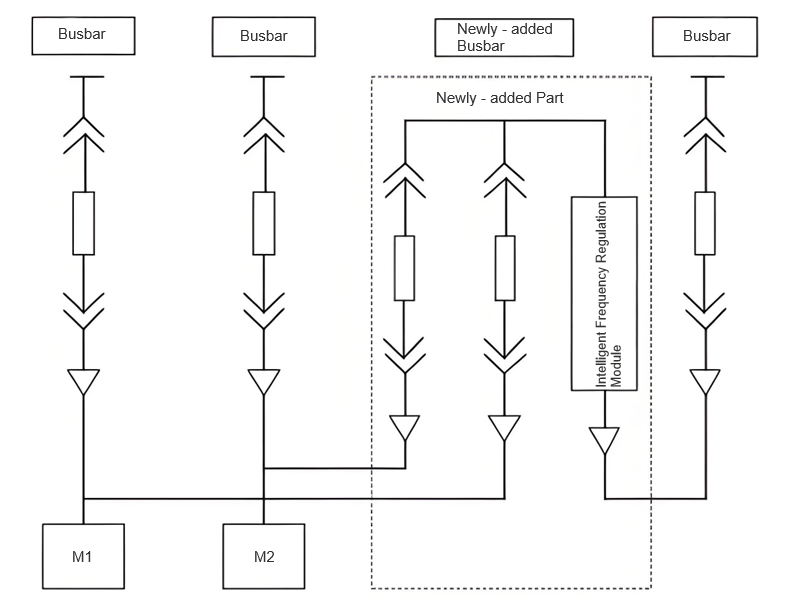

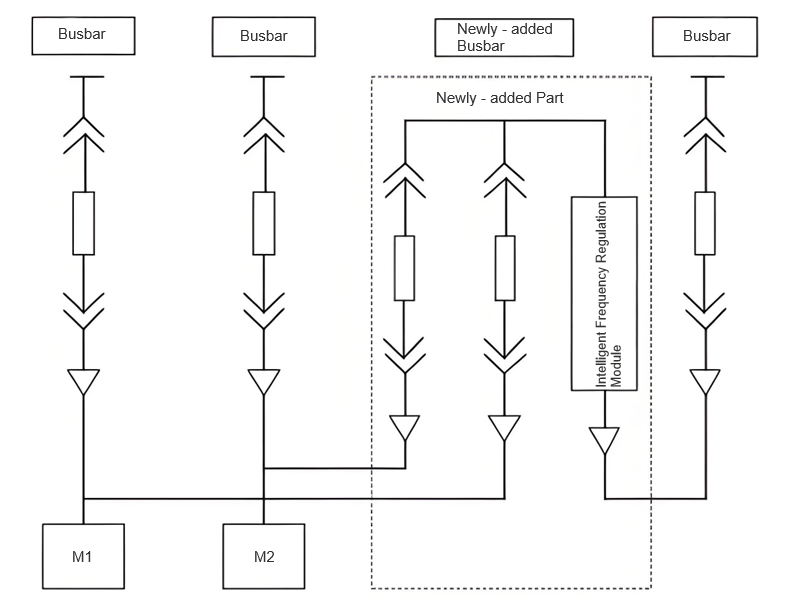

Las bombas de condensado tradicionales funcionan a velocidades fijas, desperdiciando energía. Los inversores de alta tensión resuelven esto al permitir un control preciso de la velocidad basado en el flujo de condensado (Fig. 1). Las bombas se ralentizan en cargas bajas para ahorrar energía y aceleran en cargas altas para mantener el suministro, asegurando estabilidad.

El sistema monitorea en tiempo real la temperatura del motor, la corriente y el voltaje, utilizando protección integrada para prevenir sobrecargas y fallos, extendiendo la vida útil del equipo. La integración con controles de calderas y turbinas optimiza el ciclo de vapor-agua, maximizando la eficiencia. El monitoreo remoto y la diagnóstico de fallas permiten la detección temprana de problemas, evitando paradas no planificadas. El análisis de datos optimiza aún más las operaciones, revelando ahorros adicionales de energía y mejorando el rendimiento económico.

3.3 Aplicación de los inversores de alta tensión en sistemas de eliminación de polvo

La aplicación de los inversores de alta tensión en sistemas de eliminación de polvo ofrece una nueva solución para mejorar el rendimiento ambiental y la eficiencia energética en las plantas de energía térmica. Con un control de velocidad flexible, una coordinación inteligente y beneficios ambientales significativos, los inversores de alta tensión se están convirtiendo en una opción clave para la actualización y optimización de los sistemas de eliminación de polvo.

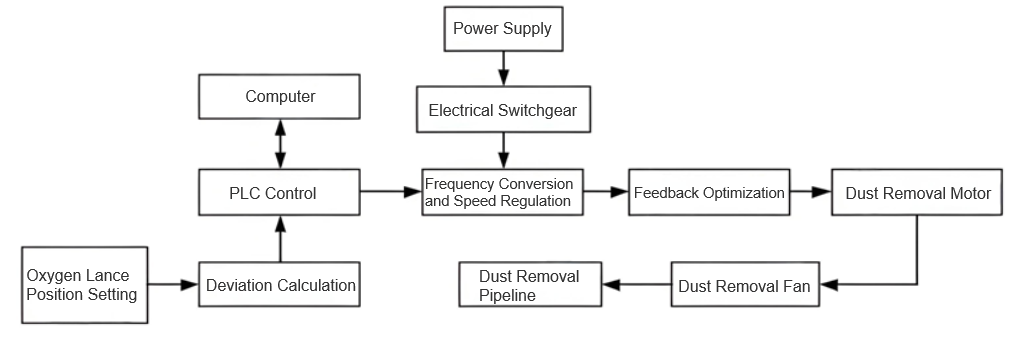

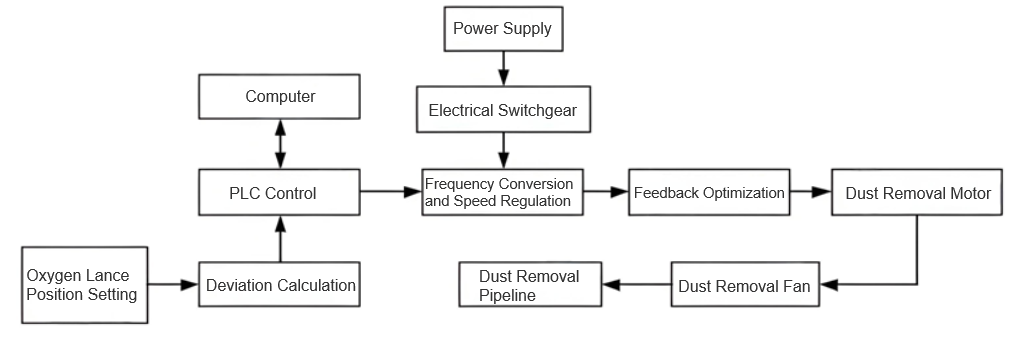

Específicamente, el proceso de control de los inversores de alta tensión en un sistema de eliminación de polvo de una planta de energía incluye pasos clave como la configuración de la posición de la lanza, el cálculo de desviación, el control PLC, la regulación de velocidad de frecuencia variable y la optimización de retroalimentación, como se muestra en la Figura 2. La posición de la lanza de oxígeno es crucial para la eficiencia de eliminación de polvo. Los métodos tradicionales utilizan configuraciones fijas, incapaces de ajustarse en tiempo real según la composición de los gases de escape y el rendimiento de eliminación de polvo. En contraste, los inversores de alta tensión integran sensores de alta precisión para monitorear la concentración de polvo y el contenido de oxígeno en los gases de escape en tiempo real, calculando dinámicamente la posición óptima de la lanza utilizando algoritmos preestablecidos. En este proceso, el inversor no solo controla la velocidad del motor, sino que también participa en la retroalimentación cerrada para el ajuste de posición, asegurando una respuesta precisa y rápida a los comandos de posicionamiento.

El controlador lógico programable (PLC), como unidad de control central, coordina la operación de todos los componentes del sistema. La estrecha integración entre el inversor de alta tensión y el PLC permite un control detallado de cada parte del sistema de eliminación de polvo. Al recibir señales de control del PLC, el inversor ajusta con precisión la velocidad del ventilador de eliminación de polvo para adaptarse al flujo actual de gases de escape y a la concentración de polvo. Esta estrategia de control de velocidad impulsada por datos en tiempo real mejora la eficiencia de eliminación de polvo mientras evita el desperdicio de energía y el desgaste del equipo causado por el soplado excesivo.

La aplicación de los inversores de alta tensión va más allá del simple control de velocidad, permitiendo la optimización continua de las estrategias de control a través de mecanismos de retroalimentación. Al monitorear indicadores clave como la concentración de emisión de polvo y la transparencia de los gases de escape en tiempo real, el inversor ajusta automáticamente los parámetros de control basándose en los datos de retroalimentación, logrando una regulación adaptable. Esta optimización continua mejora significativamente la estabilidad y la confiabilidad del sistema, mientras reduce los costos operativos y de mantenimiento.

4 Conclusión

En resumen, la aplicación generalizada de los inversores de alta tensión en la generación de energía térmica, abarcando la gestión inteligente de calderas, el control eficiente de bombas de condensado y la eliminación de polvo optimizada ambientalmente, demuestra su potencial y valor significativos. A través de la regulación de velocidad precisa, la optimización inteligente del sistema y el control de retroalimentación en tiempo real, los inversores de alta tensión no solo mejoran sustancialmente la eficiencia energética y el rendimiento ambiental, sino que también mejoran la flexibilidad y la estabilidad del sistema, proporcionando un sólido soporte técnico para la operación continua, eficiente y segura de las plantas de energía.