La produzione di energia termica rimane vitale nel mix energetico globale, tuttavia i sistemi tradizionali affrontano sfide legate al consumo elevato di energia ed alle emissioni, richiedendo innovazione per operazioni più verdi. Gli inverter ad alta tensione, regolando la velocità dei motori, offrono una soluzione efficace per l'efficienza energetica e la riduzione delle emissioni nelle centrali elettriche.

1 Panoramica degli inverter ad alta tensione

Gli inverter ad alta tensione controllano motori e trasformatori ad alta tensione regolando la frequenza, permettendo risparmi energetici, miglioramento dell'efficienza e prolungamento della vita utile del macchinario. Il sistema, composto da inverter, interruttori automatici, interruttori di disconnessione e transistor, opera in modo coerente per garantire prestazioni stabili. L'inverter, come cuore del sistema, regola dinamicamente la tensione e la frequenza in base alle esigenze del carico, ottimizzando l'operazione. Ciò riduce il consumo di energia e minimizza i danni dovuti a partenze frequenti o sovraccarichi, prolungando la vita utile del macchinario.

Gli interruttori automatici proteggono contro sovraccarichi e cortocircuiti; gli interruttori di disconnessione garantiscono la sicurezza durante la manutenzione. I transistor consentono un controllo preciso della corrente, migliorando l'accuratezza operativa. Questi componenti affidabili supportano l'uso diffuso degli inverter ad alta tensione nelle industrie elettrica, petrolifera, chimica e metallurgica per guidare ventilatori, pompe e compressori in modo efficiente.

2 Valore applicativo nella generazione di energia termica

2.1 Miglioramento dell'efficienza della caldaia

Le caldaie, centrali per la conversione dell'energia, influiscono direttamente sull'efficienza e sulle emissioni della centrale. Gli inverter ad alta tensione migliorano le prestazioni delle caldaie consentendo un controllo di velocità senza gradini per le pompe di alimentazione, i ventilatori di soffiaggio forzato e quelli d'aspirazione. Ciò consente un'adattabilità dinamica basata sul carico e sulle esigenze di combustione, mantenendo flussi ottimali di acqua, aria e fumi. Un controllo preciso riduce lo spreco di energia dovuto a sovralimentazione e prevenisce la combustione incompleta dovuta a carenza di aria, aumentando l'efficienza termica e la stabilità. Riduce inoltre l'usura meccanica e le vibrazioni, prolungando la vita utile del macchinario e abbassando i costi di manutenzione.

2.2 Riduzione delle perdite termiche delle turbine

Le turbine a vapore sono cruciali per la conversione dell'energia, ma le perdite termiche riducono l'efficienza e aumentano i costi. Gli inverter ad alta tensione mitigano questo problema gestendo con precisione l'ingresso di vapore e la regolazione della velocità. A differenza del controllo a valvola fissa, gli inverter regolano il flusso di vapore in tempo reale per adattarsi alle esigenze del carico, mantenendo le turbine nelle zone di efficienza ottimale. Essi inoltre smussano le transizioni di velocità durante l'avviamento, lo spegnimento e i cambiamenti di carico, riducendo lo spreco di energia e lo stress meccanico, migliorando così la affidabilità e le prestazioni economiche.

2.3 Riduzione del consumo di energia della centrale

L'equipaggiamento ausiliario come pompe e ventilatori consuma una quantità significativa di energia, influendo sull'output netto e sull'economia. Gli inverter ad alta tensione riducono questo problema consentendo un controllo di velocità del motore senza gradini, adattando la potenza alle esigenze reali del carico. Ciò evita il problema del "motore sovradimensionato", tagliando il consumo di energia. Ad esempio, gli inverter su pompe di raffreddamento e ventilatori regolano il flusso in base alla domanda, minimizzando gli sprechi. Inoltre, migliorano l'efficienza dell'equipaggiamento ausiliario, riducono l'usura dovuta alle fluttuazioni, estendono la vita utile e riducono i costi di manutenzione e di inattività.

3 Applicazioni specifiche nell'energia termica

3.1 Nei sistemi di caldaia

Oltre al controllo di velocità di base, gli inverter ad alta tensione supportano l'ottimizzazione avanzata delle caldaie. Integrati con sensori e analisi dei dati, consentono un controllo intelligente della combustione monitorando la temperatura della fiamma, i fumi e i livelli di ossigeno, regolando carburante e aria per massimizzare l'efficienza e ridurre le emissioni di NOx e SOx.

Migliorano inoltre la capacità di seguire il carico. Utilizzando algoritmi predittivi, gli inverter regolano l'output della caldaia in anticipo sulla domanda della rete, migliorando la flessibilità e riducendo le perdite dovute a variazioni del carico. Un'integrazione profonda con DCS e SIS consente un controllo coordinato con turbine e generatori, ottimizzando l'efficienza complessiva e la risposta attraverso la condivisione dei dati e la pianificazione unificata, supportando la trasformazione intelligente ed efficiente della centrale.

3.2 Nei sistemi di pompe di condensato

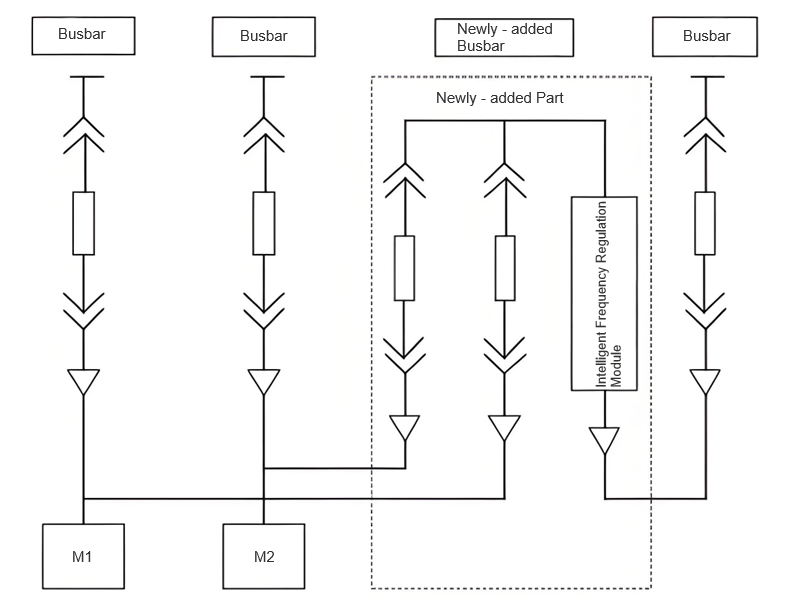

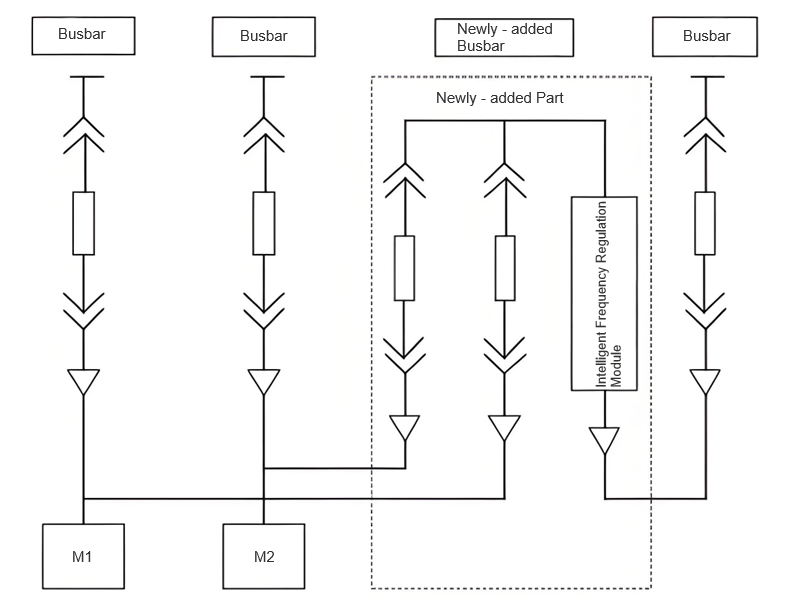

Le pompe di condensato tradizionali funzionano a velocità fisse, sprecando energia. Gli inverter ad alta tensione risolvono questo problema consentendo un controllo preciso della velocità in base al flusso di condensato (Fig. 1). Le pompe rallentano a bassi carichi per risparmiare energia e accelerano a carichi elevati per mantenere il rifornimento, assicurando la stabilità.

Il sistema monitora in tempo reale la temperatura del motore, la corrente e la tensione, utilizzando protezioni integrate per prevenire sovraccarichi e guasti, prolungando la vita utile del macchinario. L'integrazione con i controlli delle caldaie e delle turbine ottimizza il ciclo vapore-acqua, massimizzando l'efficienza. Il monitoraggio remoto e la diagnostica dei guasti consentono la rilevazione precoce di problemi, prevenendo interruzioni non pianificate. L'analisi dei dati ottimizza ulteriormente le operazioni, individuando ulteriori risparmi energetici e migliorando le prestazioni economiche.

3.3 Applicazione degli inverter ad alta tensione nei sistemi di destrattore di polveri

L'applicazione degli inverter ad alta tensione nei sistemi di destrattore di polveri offre una nuova soluzione per migliorare le prestazioni ambientali ed energetiche nelle centrali termoelettriche. Con un controllo di velocità flessibile, una coordinazione intelligente e notevoli benefici ambientali, gli inverter ad alta tensione stanno diventando una scelta chiave per l'aggiornamento e l'ottimizzazione dei sistemi di destrattore di polveri.

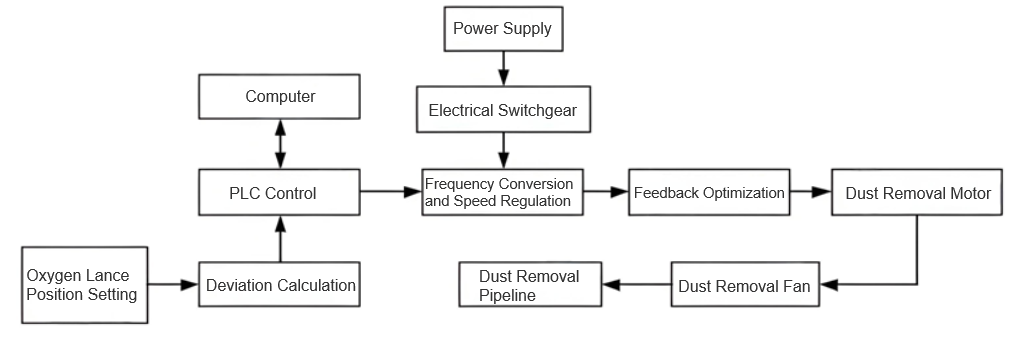

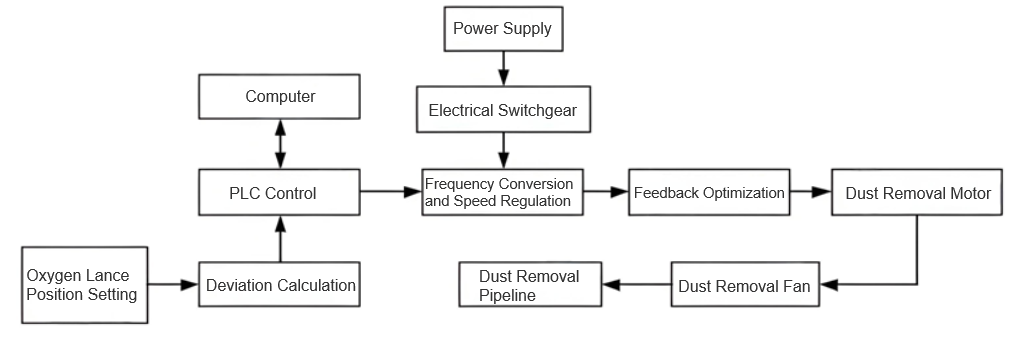

Specificamente, il processo di controllo degli inverter ad alta tensione in un sistema di destrattore di polveri di una centrale elettrica include passaggi chiave come l'impostazione della posizione della lancia, il calcolo della deviazione, il controllo PLC, la regolazione della velocità a frequenza variabile e l'ottimizzazione del feedback, come mostrato nella Figura 2. La posizione della lancia di ossigeno è cruciale per l'efficienza del destrattore di polveri. I metodi tradizionali utilizzano impostazioni fisse, incapaci di regolare in tempo reale in base alla composizione dei fumi e alle prestazioni del destrattore di polveri. Invece, gli inverter ad alta tensione integrano sensori ad alta precisione per monitorare la concentrazione di polveri e il contenuto di ossigeno nei fumi in tempo reale, calcolando dinamicamente la posizione ottimale della lancia utilizzando algoritmi predefiniti. In questo processo, l'inverter non solo controlla la velocità del motore, ma partecipa anche al feedback a circuito chiuso per l'aggiustamento della posizione, assicurando una risposta precisa e rapida ai comandi di posizionamento.

Il controller logico programmabile (PLC), come unità di controllo centrale, coordina l'operazione di tutti i componenti del sistema. L'integrazione stretta tra l'inverter ad alta tensione e il PLC consente un controllo dettagliato di ogni parte del sistema di destrattore di polveri. Ricevendo segnali di controllo dal PLC, l'inverter regola con precisione la velocità del ventilatore del destrattore di polveri per adattarsi al flusso attuale dei fumi e alla concentrazione di polveri. Questa strategia di controllo della velocità basata sui dati in tempo reale migliora l'efficienza del destrattore di polveri, evitando lo spreco di energia e l'usura del macchinario causati da un soffiaggio eccessivo.

L'applicazione degli inverter ad alta tensione va oltre il semplice controllo della velocità, abilitando l'ottimizzazione continua delle strategie di controllo attraverso meccanismi di feedback. Monitorando indicatori chiave come la concentrazione di emissione di polveri e la trasparenza dei fumi in tempo reale, l'inverter regola automaticamente i parametri di controllo in base ai dati di feedback, raggiungendo una regolazione adattativa. Questa ottimizzazione continua migliora significativamente la stabilità e l'affidabilità del sistema, riducendo i costi operativi e di manutenzione.

4 Conclusione

In sintesi, l'applicazione diffusa degli inverter ad alta tensione nella generazione di energia termica, che spazia dalla gestione intelligente delle caldaie, al controllo efficiente delle pompe di condensato, fino all'ottimizzazione ambientale dei sistemi di destrattore di polveri, dimostra il loro significativo potenziale e valore. Attraverso una regolazione precisa della velocità, un'ottimizzazione intelligente del sistema e un controllo in tempo reale basato sul feedback, gli inverter ad alta tensione non solo migliorano sostanzialmente l'efficienza energetica e le prestazioni ambientali, ma migliorano anche la flessibilità e la stabilità del sistema, fornendo un solido supporto tecnico per l'operazione continua, efficiente e sicura delle centrali elettriche.