1 Estructura Básica y Mecanismo de Operación de los Inversores de Alta Tensión

1.1 Composición de Módulos

Módulo Rectificador: Este módulo convierte la energía eléctrica de alta tensión de corriente alterna (CA) en energía de corriente directa (CD). La sección de rectificación se compone principalmente de tiristores, diodos u otros dispositivos semiconductores de potencia para lograr la conversión de CA a CD. Además, a través de una unidad de control, se puede realizar la regulación de voltaje y la compensación de potencia dentro de un cierto rango.

Módulo Filtro de Corriente Directa: La energía de corriente directa rectificada se procesa mediante un circuito de filtrado para suavizar las fluctuaciones de voltaje, formando un voltaje de bus de corriente directa estable. Este voltaje no solo proporciona soporte energético para la etapa de inversor posterior, sino que también juega un papel crucial en garantizar la estabilidad del voltaje de salida y la capacidad de respuesta dinámica.

Módulo Inversor: La energía de corriente directa filtrada se convierte nuevamente en energía de corriente alterna en el módulo inversor utilizando dispositivos semiconductores de potencia como IGBTs y tecnología de modulación de ancho de pulso (PWM). Al ajustar el ciclo de trabajo y la frecuencia de conmutación de la señal PWM, el inversor puede controlar con precisión la amplitud y la frecuencia de la energía de corriente alterna de salida, satisfaciendo los requisitos de diversas cargas como motores, ventiladores y bombas. Esta tecnología permite al inversor proporcionar funciones como arranque suave, control de velocidad sin escalones, condiciones de operación optimizadas y ahorro de energía.

1.2 Mecanismo de Operación

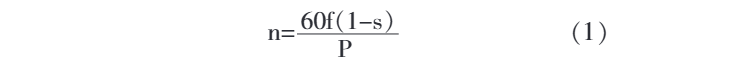

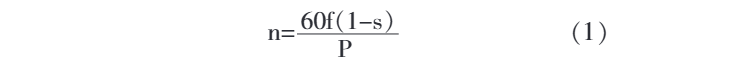

Los inversores de alta tensión emplean una topología multinivel en cascada, produciendo una onda de salida que se aproxima muy de cerca a una onda senoidal. Pueden emitir directamente energía de corriente alterna de alta tensión para accionar motores. Esta configuración elimina la necesidad de filtros adicionales o transformadores de elevación y ofrece la ventaja de un contenido armónico bajo. La velocidad del motor nn satisface la siguiente ecuación:

Donde: PP es el número de pares de polos del motor; ff es la frecuencia de operación del motor; ss es la relación de deslizamiento. Dado que la relación de deslizamiento suele ser pequeña (generalmente en el rango de 0–0.05), al ajustar la frecuencia de alimentación del motor ff se puede regular la velocidad real nn. La relación de deslizamiento del motor ss está correlacionada positivamente con la intensidad de la carga: cuanto mayor sea la carga, mayor será la relación de deslizamiento, lo que resulta en una disminución de la velocidad real del motor.

1.3 Factores Clave en la Selección Técnica

Ajuste de Voltaje: Seleccionar esquemas de ajuste apropiados como "Alto-Alto" o "Alto-Bajo-Alto" según el voltaje nominal del motor. Para motores con potencia superior a 1,000 kW, se recomienda el esquema "Alto-Alto". Para motores por debajo de 500 kW, se puede priorizar el esquema "Alto-Bajo-Alto".

Atenuación de Armónicos: Los armónicos se generan fácilmente en los terminales de entrada y salida de los inversores de alta tensión. Para reducir su impacto, se pueden emplear técnicas de multiplexación o filtros adicionales. Configurando adecuadamente los filtros, la distorsión armónica se puede controlar dentro del 5%, logrando una supresión efectiva de los armónicos.

Adaptabilidad Ambiental: Los inversores de alta tensión requieren sistemas de refrigeración por aire o agua para asegurar que la temperatura interna del gabinete de control se mantenga por debajo de 40°C. Generalmente, se instalan deshumidificadores y unidades de aire acondicionado en los sitios de los inversores. En áreas especiales sin aire acondicionado, durante el diseño se deben considerar las clasificaciones de temperatura de los componentes, y se debe aumentar la capacidad de ventilación de los sistemas de enfriamiento para garantizar una operación estable.

2 Ejemplo de Aplicación de Inversores de Alta Tensión en Centrales Eléctricas

El sistema de energía de una central eléctrica típicamente incluye equipos desde generadores turbina, calderas, tratamiento de agua, transporte de carbón y sistemas de desulfurización. La sección de turbinas suministra energía a bombas de alimentación y bombas de circulación, la sección de calderas proporciona ventiladores de forzado (ventiladores primarios), ventiladores secundarios y ventiladores de extracción, mientras que la sección de transporte de carbón opera transportadores de cinta. Utilizando inversores de alta tensión para el control de velocidad variable de estos dispositivos según las variaciones de carga, se puede reducir el consumo de energía, disminuir el consumo de energía auxiliar y mejorar la economía operativa.

Un proyecto de producción de níquel-hierro en Morowali, Indonesia, ubicado en la isla de Sumatra, encargó ocho unidades generadoras de 135 MW entre 2019 y 2023. Para optimizar aún más las operaciones internas y reducir los costos de producción, se implementaron retrofits técnicos que involucraron la instalación de inversores de alta tensión entre 2023 y 2024 para las bombas de condensado de las Unidades 1, 2, 3, 4 y 7, así como las bombas de alimentación de las Unidades 2 y 5.

2.1 Estado del Equipo

El proyecto utiliza un proceso pirometalúrgico de níquel-hierro con 25 líneas de producción, equipado con ocho calderas de lecho fluidizado circulante Dongfang Electric DG440/13.8-II1 y ocho conjuntos de turbinas de vapor intermedias de recalefacción condensadora de 135 MW. Cada unidad está configurada con dos bombas de condensado de frecuencia fija, dos bombas reguladas por acopladores hidráulicos y seis ventiladores regulados por acopladores hidráulicos.

Las bombas de alimentación y los ventiladores están diseñados con redundancia, proporcionando una capacidad de respaldo del 10%–20%. Las Unidades 5 y 6 operan en modo isla con una tasa de carga de aproximadamente 70%. Optimizando la velocidad del motor para adaptarse a las demandas de carga reales e incorporando la retroalimentación de energía de frenado regenerativo a la red, se reduce el consumo de energía innecesario de ventiladores, bombas y otros equipos, minimizando aún más las pérdidas de energía del sistema.

2.2 Esquema de Retrofit

Basándose en las condiciones de operación reales del equipo, se implementaron retrofits de inversores de alta tensión para las bombas de alimentación y condensado de los conjuntos generadores de 135 MW.

Retrofit de Bombas de Alimentación: Se adoptó una configuración "Automática Uno a Uno", donde cada bomba de alimentación está equipada con un inversor de alta tensión dedicado, incluyendo un gabinete bypass para garantizar la confiabilidad del sistema.

Retrofit de Bombas de Condensado: Se implementó una configuración "Uno a Dos", donde dos bombas de condensado comparten un inversor de alta tensión, equilibrando eficiencia y rentabilidad.

Considerando el rango histórico máximo de temperatura local de 23–32°C, se seleccionaron componentes para operar a una temperatura ambiente de 40°C. Además, se ajustó el diseño de ventilación forzada del gabinete del inversor basándose en una temperatura de sala de 40°C para asegurar una disipación de calor efectiva, eliminando la necesidad de una sala de inversores dedicada o sistemas de aire acondicionado.

2.3 Evaluación de Beneficios Económicos

La inversión total para este proyecto de retrofit fue de aproximadamente 6 millones de RMB, incluyendo 5 millones de RMB para el equipo, 400,000 RMB para la construcción y 600,000 RMB para materiales auxiliares proporcionados por el cliente. Los cálculos muestran un beneficio anual de ahorro de energía de 6.58 millones de RMB, permitiendo recuperar la inversión en menos de un año, logrando con éxito los objetivos económicos esperados.

3 Conclusión

Con el rápido desarrollo de la tecnología de inversores de alta tensión, sus aplicaciones se han expandido rápidamente en diversos sectores. En los sistemas de producción de centrales eléctricas, se debe promover activamente la tecnología de inversores de alta tensión. Se debe dar prioridad a la renovación de unidades con largas horas de operación o aquellas que necesiten actualizaciones urgentes, ya que tales medidas ofrecen un valor económico y estratégico significativo.