1 Grundstruktur und Arbeitsmechanismus von Hochspannungswechselrichtern

1.1 Modulzusammensetzung

Rektifiermodul: Dieses Modul wandelt die eingespeiste Hochspannungs-Wechselstromenergie in Gleichstrom um. Der Rektifizierungsteil besteht hauptsächlich aus Thyristoren, Dioden oder anderen Leistungshalbleiterbauelementen, um die Umwandlung von Wechsel- in Gleichstrom zu erreichen. Darüber hinaus kann durch eine Steuerungseinheit eine Spannungsregelung und Leistungsentschädigung innerhalb eines bestimmten Bereichs realisiert werden.

Gleichstromfiltermodul: Der rektifizierte Gleichstrom wird durch einen Filterkreis verarbeitet, um Spannungsschwankungen zu glätten und eine stabile Gleichspannungs-Bus-Spannung zu bilden. Diese Spannung bietet nicht nur Energieunterstützung für die nachfolgende Wechselrichterstufe, sondern spielt auch eine entscheidende Rolle bei der Sicherstellung der Ausgangsspannungsstabilität und der dynamischen Antwortfähigkeit.

Wechselrichtermodul: Der gefilterte Gleichstrom wird im Wechselrichtermodul mit Leistungshalbleiterbauelementen wie IGBTs und Pulsweitenmodulation (PWM) erneut in Wechselstrom umgewandelt. Durch die Anpassung des Tastverhältnisses und der Schaltfrequenz des PWM-Signals kann der Wechselrichter die Amplitude und Frequenz des ausgegebenen Wechselstroms präzise steuern, um den Anforderungen verschiedener Lasten wie Motoren, Ventilatoren und Pumpen gerecht zu werden. Diese Technologie ermöglicht es dem Wechselrichter, Funktionen wie sanfter Start, stufenloses Drehzahlregelung, optimierte Betriebsbedingungen und Energieeinsparungen bereitzustellen.

1.2 Arbeitsmechanismus

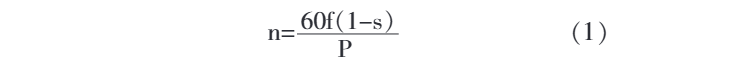

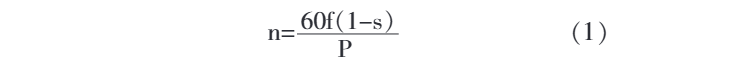

Hochspannungswechselrichter verwenden eine kaskadierte Mehrstufige Topologie, die eine Ausgangswelle erzeugt, die einer Sinuswelle sehr nahekommt. Sie können direkt Hochspannungs-Wechselstrom leisten, um Motoren anzutreiben. Diese Konfiguration macht zusätzliche Filter oder Spannungserhöhungs-Transformator überflüssig und bietet den Vorteil eines geringen Harmonischenanteils. Die Motordrehzahl nn erfüllt die folgende Gleichung:

Wobei: PP die Anzahl der Polpaare des Motors ist; ff die Betriebshäufigkeit des Motors ist; ss das Rutschverhältnis ist. Da das Rutschverhältnis normalerweise klein ist (in der Regel im Bereich von 0–0,05), kann die tatsächliche Drehzahl nn durch die Anpassung der Versorgungsfrequenz ff des Motors entsprechend reguliert werden. Das Rutschverhältnis ss des Motors korreliert positiv mit der Lastintensität – je höher die Last, desto größer das Rutschverhältnis, was zu einer Abnahme der tatsächlichen Motordrehzahl führt.

1.3 Schlüsselfaktoren für die technische Auswahl

Spannungsanpassung: Wählen Sie geeignete Anpassungsschemata wie „High-High“ oder „High-Low-High“ basierend auf der Nennspannung des Motors. Für Motoren mit einer Leistung, die 1.000 kW übersteigt, wird das „High-High“-Schema empfohlen. Für Motoren unter 500 kW kann das „High-Low-High“-Schema priorisiert werden.

Harmonische Unterdrückung: Harmonische werden leicht an den Eingangs- und Ausgangsterminalen von Hochspannungswechselrichtern erzeugt. Um deren Einfluss zu reduzieren, können Multiplex-Techniken oder zusätzliche Filter eingesetzt werden. Durch die richtige Konfiguration von Filtern kann die harmonische Verzerrung auf 5 % begrenzt und eine effektive harmonische Unterdrückung erreicht werden.

Umweltanpassung: Hochspannungswechselrichter benötigen Lüftungs- oder Wasserkühlungssysteme, um sicherzustellen, dass die Innentemperatur des Steuerkastens unter 40 °C bleibt. Entfeuchter und Klimageräte sind in der Regel an den Orten der Wechselrichter installiert. In speziellen Bereichen ohne Klimaanlage müssen Komponententemperaturempfehlungen bei der Planung berücksichtigt und die Kühlkapazität der Kühlungssysteme erhöht werden, um ein stabiles Betreiben zu gewährleisten.

2 Anwendungsbeispiel von Hochspannungswechselrichtern in Kraftwerken

Das Stromsystem eines Kraftwerks umfasst in der Regel Ausrüstungen von Turbinengeneratoren, Kesseln, Wasserbehandlungsanlagen, Kohleförderanlagen und Rauchgasentschwefelungsanlagen. Der Turbinensektor versorgt Speisewasser- und Kreiswasserpumpen, der Kesselbereich stellt Druckgebläse (Primärgebläse), Sekundärgebläse und Sauggebläse bereit, während der Kohleförderbereich Bandförderer betreibt. Durch die Nutzung von Hochspannungswechselrichtern zur variablen Geschwindigkeitssteuerung dieser Geräte basierend auf Laständerungen kann der Energieverbrauch reduziert, der Hilfsenergieverbrauch verringert und die Betriebsökonomie verbessert werden.

Ein Nickel-Eisen-Produktionsprojekt in Morowali, Indonesien, auf der Insel Sumatra, setzte zwischen 2019 und 2023 acht 135 MW-Generatoreinheiten in Betrieb. Um die interne Betriebsführung weiter zu optimieren und die Produktionskosten zu senken, wurden zwischen 2023 und 2024 technische Modernisierungen durchgeführt, die die Installation von Hochspannungswechselrichtern für die Kondensatpumpen der Einheiten 1, 2, 3, 4 und 7 sowie die Speisewasserpumpen der Einheiten 2 und 5 beinhalteten.

2.1 Gerätestatus

Das Projekt verwendet einen pyrometallurgischen Nickel-Eisen-Prozess mit 25 Produktionslinien, ausgestattet mit acht Dongfang Electric DG440/13.8-II1 zirkulierenden Fluidebettkesseln und acht 135 MW-Zwischenwärmeanlagen-Dampfturbinengeneratorsets. Jede Einheit ist mit zwei festfrequenzbetriebenen Kondensatpumpen, zwei hydraulisch gekoppelten Regelpumpen und sechs hydraulisch gekoppelten Ventilatoren konfiguriert.

Speisewasserpumpen und Ventilatoren sind redundant entworfen, bieten 10%–20% Reservekapazität. Die Einheiten 5 und 6 arbeiten im Inselbetrieb mit einer Lastquote von etwa 70 %. Durch die Optimierung der Motordrehzahl an die tatsächlichen Lastanforderungen und die Integration von regenerativer Bremsenergie-Rückführung ins Netz wird unnötiger Energieverbrauch von Ventilatoren, Pumpen und anderen Geräten reduziert, was die Systemenergieverluste weiter minimiert.

2.2 Modernisierungskonzept

Basierend auf den tatsächlichen Betriebsbedingungen der Geräte wurden Hochspannungswechselrichtermodernisierungen für die Speisewasser- und Kondensatpumpen der 135 MW-Generatoreinheiten durchgeführt.

Modernisierung der Speisewasserpumpen: Es wurde eine „Automatische Eins-zu-Eins“-Konfiguration eingeführt, bei der jede Speisewasserpumpe mit einem dedizierten Hochspannungswechselrichter ausgestattet ist, einschließlich eines Bypass-Schrankes, um die Systemzuverlässigkeit zu gewährleisten.

Modernisierung der Kondensatpumpen: Eine „Eins-zu-Zwei“-Konfiguration wurde implementiert, bei der zwei Kondensatpumpen einen Hochspannungswechselrichter teilen, um Effizienz und Kosteneffektivität auszugleichen.

Angesichts des historischen Temperaturbereichs von 23–32 °C wurden Komponenten ausgewählt, die bei einer Umgebungstemperatur von 40 °C operieren. Darüber hinaus wurde das gezwungene Ausblasdesign des Wechselrichterschrankes basierend auf einem Raumtemperatur von 40 °C angepasst, um eine effektive Wärmeabfuhr zu gewährleisten und die Notwendigkeit eines dedizierten Wechselrichterraumes oder Klimasystems zu eliminieren.

2.3 Wirtschaftlichkeitsevaluation

Die Gesamtinvestition für dieses Modernisierungsprojekt betrug etwa 6 Millionen RMB, einschließlich 5 Millionen RMB für Ausrüstung, 400.000 RMB für Bauarbeiten und 600.000 RMB für Hilfsmaterialien, die vom Kunden bereitgestellt wurden. Berechnungen zeigen, dass ein jährlicher Energieeinsparungsvorteil von 6,58 Millionen RMB erreicht wird, sodass die Investition in weniger als einem Jahr amortisiert werden kann und die erwarteten wirtschaftlichen Ziele erfolgreich erreicht werden.

3 Fazit

Mit der rasanten Entwicklung der Hochspannungswechselrichtertechnologie haben sich ihre Anwendungen in verschiedenen Branchen schnell ausgeweitet. In Produktionsystemen von Kraftwerken sollte die Hochspannungswechselrichtertechnologie aktiv gefördert werden. Priorität sollte der Modernisierung von Einheiten mit langen Betriebszeiten oder denen, die dringend einer Modernisierung bedürfen, gegeben werden, da solche Maßnahmen erheblichen wirtschaftlichen Wert und strategische Bedeutung bieten.