Фарфоровые и стеклянные изоляторы демонстрируют отличные диэлектрические свойства и механическую прочность, но подвержены загрязнению, что приводит к перекрытию и угрожает стабильной работе электросетей. Для повышения сопротивления перекрытию внешней изоляции производители обычно наносят на поверхность изоляторов покрытия из комнатно-температурного вулканизированного силиконового каучука (RTV) с высокими гидрофобными и гидрофобно-переносными свойствами, что снижает риск перекрытия. Изначально в Китае RTV-покрытия наносились на месте, метод характеризовался высокой сложностью выполнения работ и нестабильным контролем качества.

Позднее были разработаны процессы погружения или распыления на заводе, что позволило поставлять RTV-покрытые изоляторы как готовые продукты, подлежащие надзору и приемке, что значительно улучшило качество продукции и способствовало ее широкому применению в электросетях. Однако RTV-покрытия имеют низкую механическую прочность и слабое адгезионное соединение с изолирующим телом, что делает их уязвимыми для повреждений от внешних сил во время транспортировки, строительства, монтажа и долгосрочной эксплуатации. Явления старения, такие как отслаивание, растрескивание и расслоение, являются распространенными, что требует разборки и повторного нанесения, что приводит к высоким затратам на обслуживание.

Дисковые подвесные композитные фарфоровые изоляторы используют цельный фарфоровый изолятор в качестве ядра, с оболочкой из высокотемпературного вулканизированного силиконового каучука (HTV), минимальная толщина которого составляет 3 мм, формируемой в одном процессе литья при высокой температуре. По сравнению с RTV, HTV демонстрирует лучшую механическую прочность, а также улучшенные характеристики сопротивления следованию и эрозии, огнестойкости, электрических свойств, сопротивления старению и выдерживаемости при высоких температурах.

Кроме того, путем модификации глазурованного слоя на поверхности фарфора и использования специальных связующих агентов, значительно улучшается прочность интерфейсного соединения между фарфором и HTV-силиконовым каучуком, что способствует интеграции и однородности компонента. В результате дисковые подвесные композитные фарфоровые изоляторы предлагают превосходную механическую и антизагрязняющую перекрытию производительность с низкими требованиями к эксплуатации и обслуживанию, открывая новый путь для применения внешней изоляции в линиях передачи.

Практический опыт показывает, что когда воздушные линии поражаются молнией, возникающее перенапряжение содержит импульсы с крутым фронтом, имеющие очень короткую длительность, высокую крутизну и очень высокие пиковые напряжения, что представляет значительную угрозу для изоляторов линий. Такие крутые импульсы могут вызвать пробой или даже взрыв дисковых изоляторов, а в тяжелых случаях — привести к разрыву цепочки и падению линии. Способность выдерживать крутые импульсы является важным показателем качества изоляторов.

Хотя многочисленные исследования крутых волновых характеристик фарфоровых и стеклянных изоляторов проводились как внутри страны, так и за рубежом, исследований дисковых подвесных композитных фарфоровых изоляторов все еще недостаточно, и их механизмы остаются малоизученными. Поэтому в данной статье проводятся испытания на пробой в воздухе дисковых подвесных композитных фарфоровых изоляторов для изучения их характеристик пробоя при крутых импульсах.

Испытания на пробой в воздухе эффективно оценивают способность электрооборудования выдерживать крутые импульсы, обеспечивая безопасность и надежность в экстремальных условиях, и имеют большое значение для оценки качества изоляторов. В данном исследовании сначала проводятся испытания на пробой, чтобы проанализировать характеристики крутых импульсов, затем на основе результатов испытаний создается симуляция распределения электрического поля на пике крутого импульса, чтобы исследовать механизм изменения характеристик, с целью предоставления руководства для координации изоляции композитных фарфоровых изоляторов в линиях передачи.

1 Установка для испытаний на пробой в воздухе

1.1 Образец

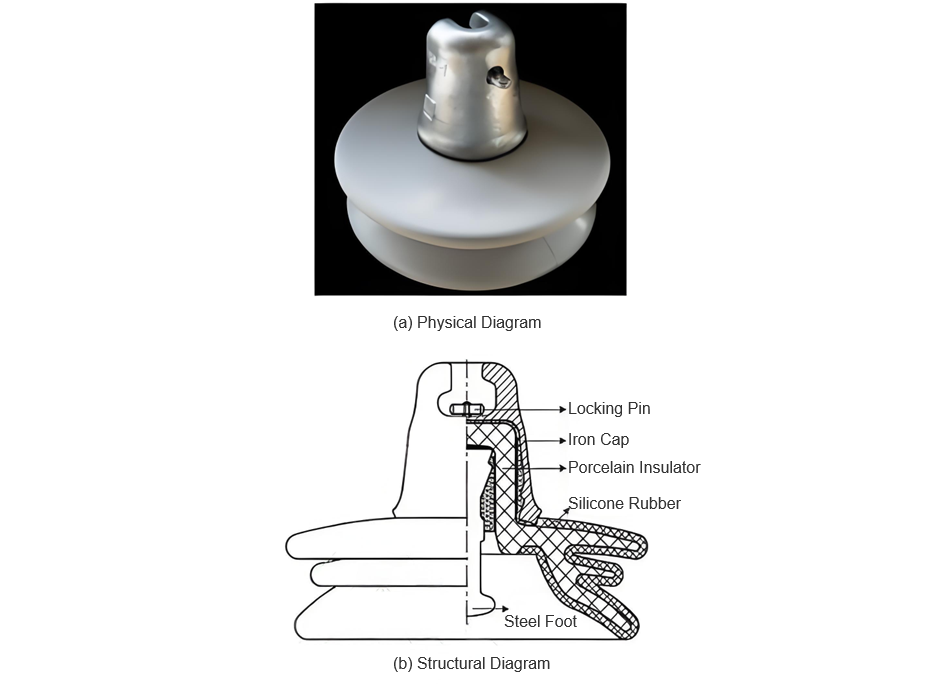

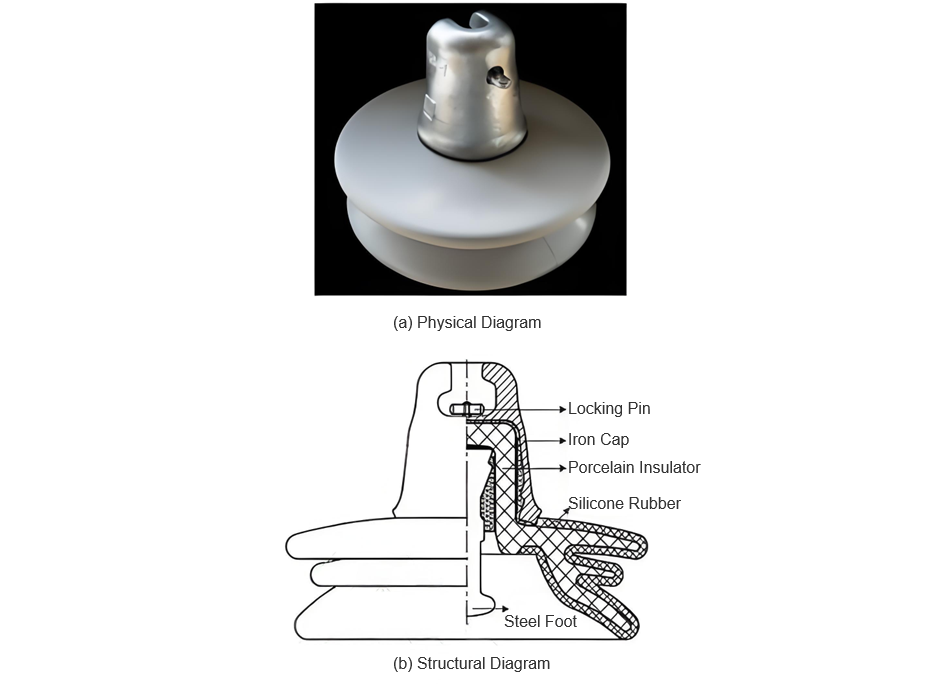

В качестве образца для испытаний был выбран дисковый подвесной композитный фарфоровый изолятор HU550B240/650T AC, произведенный одним из производителей. Изолятор имеет тройную зонтичную конструкцию, как показано на рисунке 1. Его основные эксплуатационные параметры приведены в таблице 1.

1.2 Тестовая платформа и схема

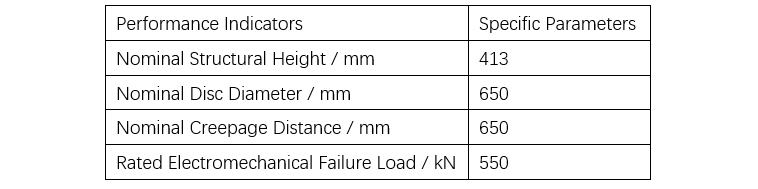

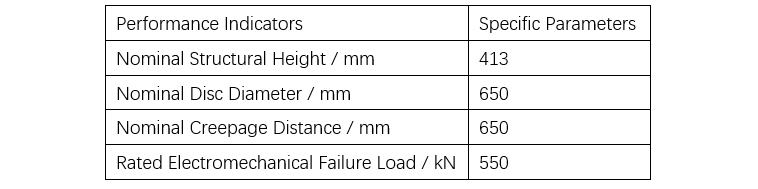

Для испытаний использовался генератор импульсного напряжения 2400 кВ. Крышка изолятора была установлена вниз на заземленную металлическую пластину, а на штыревом конце был установлен стандартный шаровой разъем, чтобы предотвратить чрезмерное концентрирование электрического поля в области, где штырь закреплен. Конструкция изолятора показана на рисунке 2.

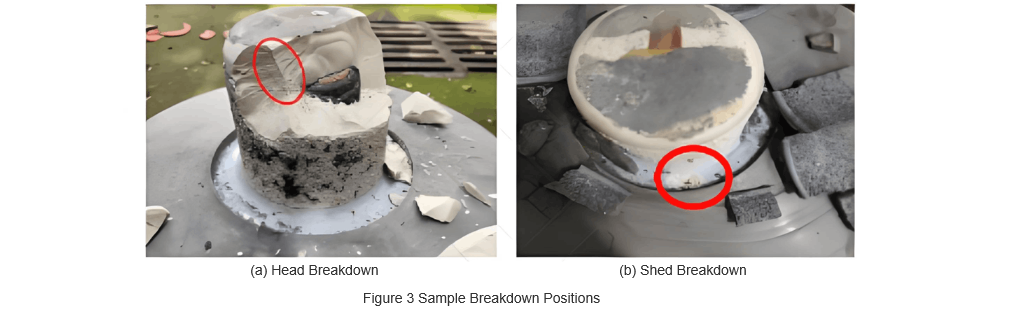

Испытания на пробой в воздухе проводились на общем количестве 20 образцов изоляторов. Методы испытаний на пробой в воздухе делятся на метод крутизны и метод амплитуды, причем метод амплитуды в основном используется для дисковых изоляторов.

В этом исследовании использовался метод амплитуды, который не требует линейности фронта импульса, а использует только амплитуду напряжения пробоя в качестве критерия, с контролем времени фронта в диапазоне от 100 до 200 нс и отклонением амплитуды в пределах ±10%. Во время испытаний каждый изолятор подвергался пяти положительным импульсам, за которыми следовали пять отрицательных, и этот цикл повторялся один раз. Интервал между последовательными импульсами поддерживался в диапазоне от 1 до 2 минут.

Исследования как внутри страны, так и за рубежом показывают, что нанесение силиконового каучука на поверхность изоляторов изменяет скорость распространения поверхностных потоков на фарфоровых изоляторах, что приводит к снижению способности выдерживать крутые импульсы. Однако изоляционные свойства головки изолятора в реальной эксплуатации остаются неизменными.

Это явление было подтверждено более чем десятью отечественными производителями дисковых изоляторов: независимо от того, глубокий рельеф или чередующийся зонтик, или цилиндрическая или коническая форма головки, все изоляторы демонстрируют некоторое снижение способности выдерживать крутые импульсы после нанесения силиконового каучука.

В результате соответствующие стандарты были пересмотрены, и амплитуда испытаний на пробой в воздухе для дисковых изоляторов с RTV-покрытием была снижена с 2.8 p.u. до 2.2 p.u. Предварительные результаты испытаний показывают, что пробой редко происходит при 2.2 p.u. Поэтому в этом исследовании были выбраны фарфоровые изоляторы без RTV-покрытия, и проведены испытания на пробой в воздухе при стандартном испытательном напряжении 2.8 p.u., с контролем времени фронта в диапазоне от 100 до 200 нс.

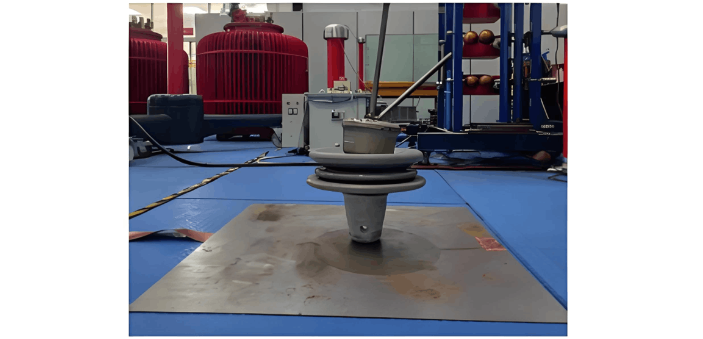

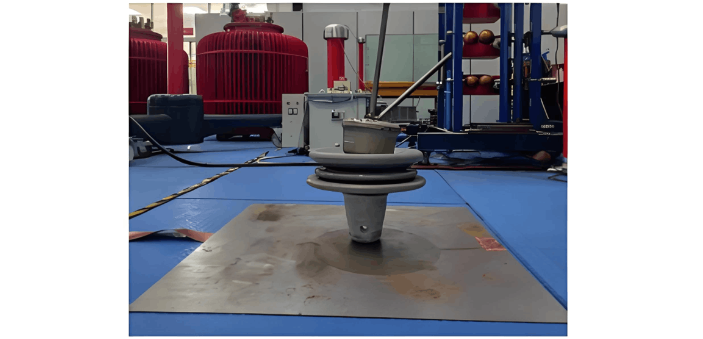

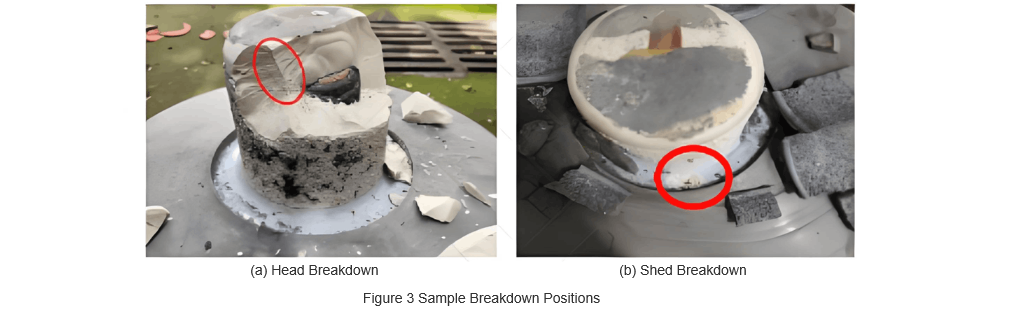

Дальнейший статистический анализ полярности напряжения и места пробоя показал, что из 15 случаев пробоя 14 произошли при положительной полярности, а только один — при отрицательной. Из пробоев при положительной полярности 8 произошли на головке, а 6 — на юбках; единственный пробой при отрицательной полярности произошел на головке. Кроме того, на поверхности изолятора наблюдалась дуга перед пробоем юбок, тогда как при пробое головки таких дуг не наблюдалось.

Однако, в соответствии с литературой, все пробои при крутых импульсах на фарфоровых изоляторах происходили на головке, и в соответствии с литературой, фарфоровые изоляторы пробивались на головке как до, так и после нанесения RTV-покрытия. В отличие от этого, в данном испытании без одноразового литья HTV-покрытия, пробои при крутых импульсах в одной партии фарфоровых изоляторов происходили исключительно на головке. После литья HTV пробои в композитных фарфоровых изоляторах происходили не только на головке, но и на шейке, что указывает на то, что HTV-покрытие из силиконового каучука изменяет путь пробоя.

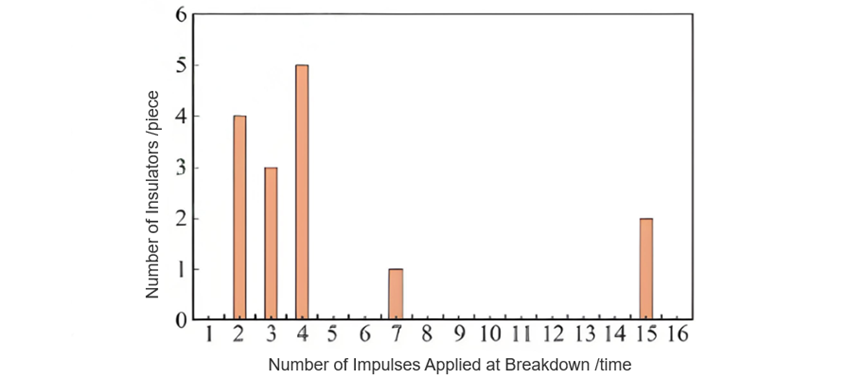

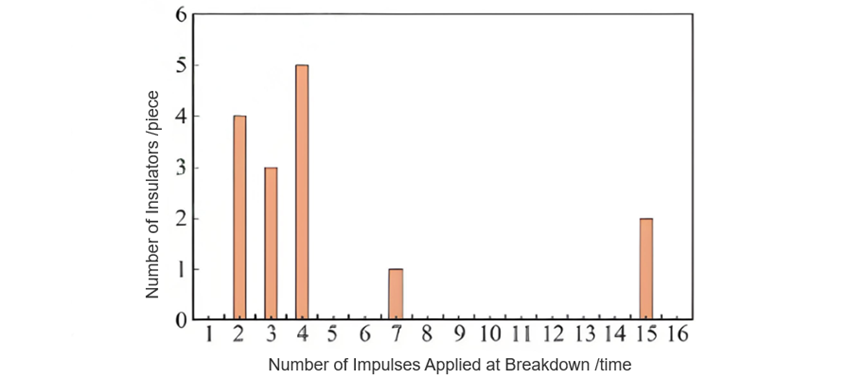

Было записано количество импульсов до пробоя, результаты показаны на рисунке 4. Как видно, 12 изоляторов пробились в первые пять импульсов, один — на 7-м импульсе, и два — на 15-м. Литература указывает, что фарфоровые изоляторы, покрытые RTV, демонстрируют значительное снижение способности выдерживать крутые импульсы, с большей вероятностью пробоя для изоляторов большего тоннажа, что свидетельствует о том, что силиконовое покрытие ухудшает сопротивление крутых импульсов. В данном испытании 80% композитных изоляторов с HTV-покрытием пробились в первые четыре импульса, что дополнительно подтверждает, что наличие HTV-покрытия из силиконового каучука значительно снижает способность изолятора выдерживать крутые импульсы.

3 Симуляция распределения электрического поля на пике крутого импульса

Анализ результатов испытаний в разделе 2 показывает, что по сравнению с фарфоровыми изоляторами, путь пробоя композитных изоляторов изменился, и их способность выдерживать крутые импульсы значительно снизилась. В этом разделе используется симуляция для расчета распределения электрического поля композитного изолятора на пике импульсного напряжения, с целью исследования причин изменения пути пробоя и снижения способности выдерживать крутые импульсы.

2.1 Симуляционная модель

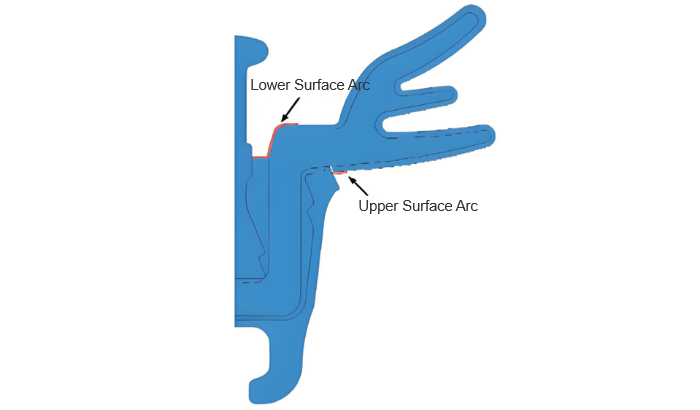

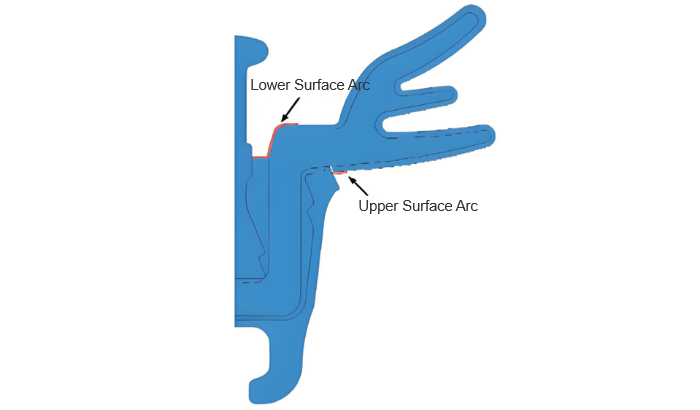

Наблюдения за испытаниями на пробой в воздухе показывают, что при пробое юбок композитных изоляторов, дуги развиваются вдоль поверхности изолятора до места пробоя. Присутствие дуг влияет на распределение электрического поля и должно быть учтено в модели. Однако, из-за нерегулярной формы дуг, создание трехмерной модели для вычислений будет сложно, особенно потому, что слой силиконового каучука тонкий и намного меньше по размеру, чем весь изолятор, что затрудняет трехмерное разбиение. Поэтому, для качественного анализа влияния слоя силиконового каучука и дуг на распределение электрического поля, в этом разделе используется двухмерная осесимметричная модель для упрощения. Симуляционная модель показана на рисунке 5.

2.2 Материалы и граничные условия

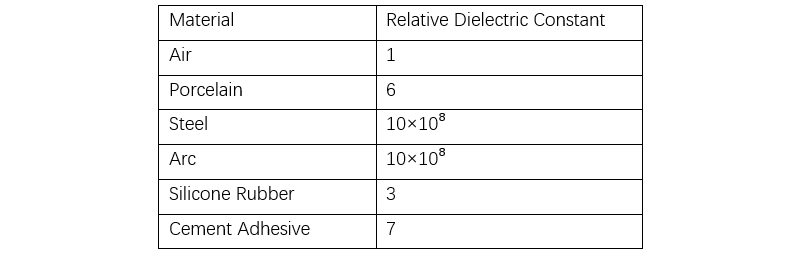

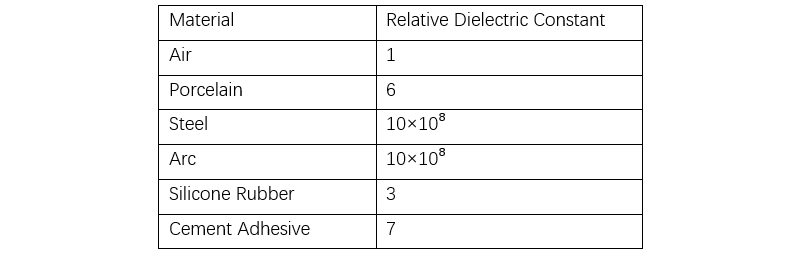

Ударное напряжение 50%-го уровня для изолятора составляет 145 кВ, а пиковое значение крутого импульса 2.8 p.u. составляет 406 кВ. Поскольку большинство образцов испытали пробой при положительной полярности, в симуляции штырь (стальной штырь) задается как высокий потенциал (406 кВ), а крышка (стальная крышка) — как нулевой потенциал. Относительные диэлектрические проницаемости материалов приведены в таблице 2.

2.3 Результаты симуляции и анализ

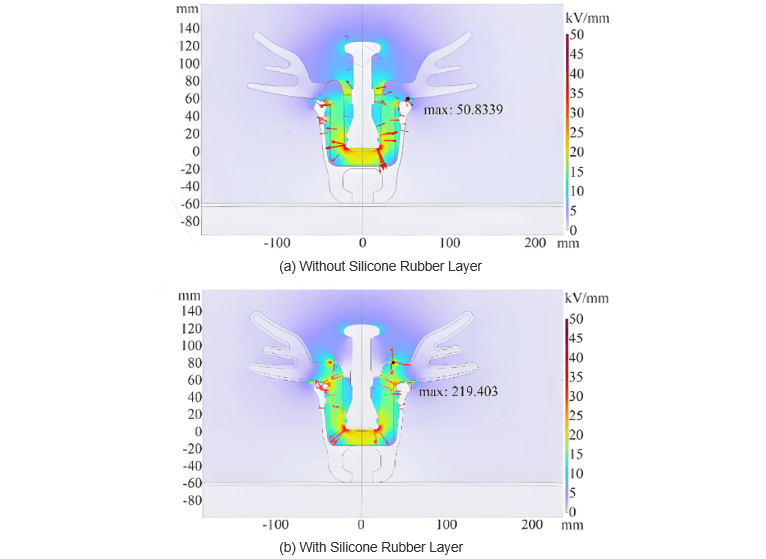

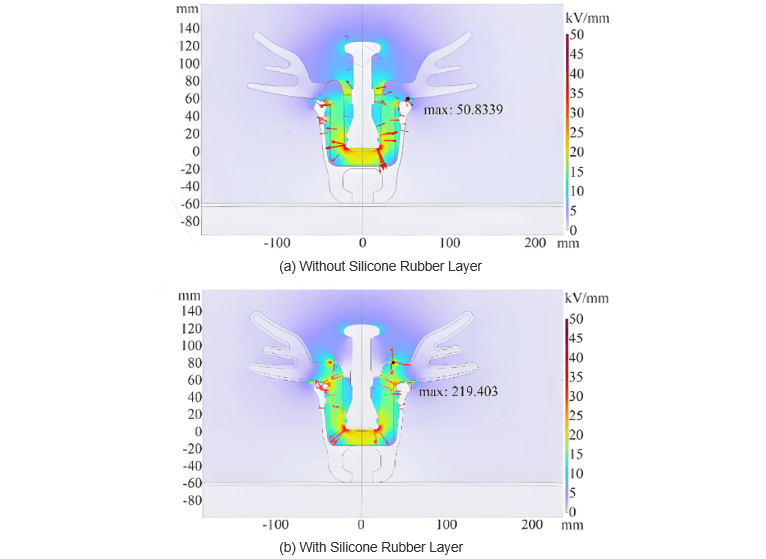

В модели без силиконового покрытия распределение электрического поля фарфорового изолятора на пике крутого импульса показано на рисунке 6(a). Как видно на рисунке 6, электрическое поле в основном сконцентрировано на головке изолятора, достигая 50 кВ/мм, что указывает на высокую вероятность пробоя головки — что согласуется с практическим опытом и соответствующими исследованиями.

Для сравнительного анализа влияния силиконового покрытия было рассчитано распределение электрического поля модели композитного изолятора с одноразовым литьем силиконового каучука, результаты показаны на рисунке 6(b). Можно увидеть, что максимальное электрическое поле наблюдается на конце дуги на нижней поверхности изолятора, около 219.4 кВ/мм; поле на конце дуги на верхней поверхности ниже, 41.21 кВ/мм; и значительное концентрирование поля также наблюдается на головке штыря, с максимумом 50.68 кВ/мм.

Таким образом, под влиянием силиконового покрытия поверхностное сопротивление изолятора увеличивается, что значительно повышает соотношение объемного емкостного тока к поверхностному резистивному току в юбках. Это приводит к существенному увеличению компонента электрического поля, перпендикулярного поверхности изолятора, что заставляет дугу плотно следовать по поверхности после начала.

Под влиянием HTV-покрытия, при воздействии крутого импульса, поверхностные дуги распространяются вдоль поверхности изолятора, что приводит к резкому увеличению локального напряженности поля — значительно превышающему значение на головке штыря — что делает пробой более вероятным на конце дуги и приводит к пробою юбок. Это указывает на то, что способность выдерживать крутые импульсы зависит от HTV-покрытия на поверхности юбок. Кроме того, симуляция показывает относительно высокое электрическое поле на головке изолятора, что соответствует наблюдаемым пробоям головки в испытаниях.

3 Заключение

Были проведены испытания на пробой в воздухе композитных изоляторов для анализа их характеристик пробоя при крутых импульсах, а также симуляция распределения электрического поля на пике крутого импульса. Были сделаны следующие выводы:

При крутых импульсах 2.8 p.u. из 20 образцов композитных изоляторов 15 испытали пробой, 80% из которых произошло в первые четыре импульса, что указывает на то, что наличие HTV-покрытия из силиконового каучука значительно снижает способность композитных изоляторов выдерживать крутые импульсы.

Из 15 случаев пробоя, помимо пробоев на головке штыря, шесть произошли на юбках, что указывает на явное изменение общего пути пробоя по сравнению с традиционными фарфоровыми изоляторами.

Результаты симуляции показывают, что распространение поверхностных дуг в композитных изоляторах приводит к значительному увеличению напряженности поля на юбках на пике напряжения, достигая 217.64 кВ/мм, что делает пробой юбок более вероятным. В противоположность этому, для изоляторов без слоя силиконового каучука, максимальное поле при развитии дуги расположено на головке штыря, достигая 49.55 кВ/мм, где преимущественно происходит пробой.