I isolatori in porcellana e vetro esibiscono un'ottima performance di isolamento e resistenza meccanica, ma sono soggetti a guasti per flashover da inquinamento in condizioni di forte contaminazione, minacciando l'operatività stabile delle reti elettriche. Per migliorare la resistenza al flashover da inquinamento dell'isolamento esterno, i produttori applicano comunemente rivestimenti in silicone vulcanizzato a temperatura ambiente (RTV) con proprietà idrofobiche e di trasferimento idrofobico superiori sulle superfici degli isolatori, riducendo così i rischi di flashover. Inizialmente, in Cina, i rivestimenti RTV venivano applicati sul sito, un metodo caratterizzato da alta difficoltà di costruzione e controllo della qualità non uniforme.

Successivamente, sono stati sviluppati processi di immersione o spruzzatura in fabbrica, permettendo la fornitura di isolatori rivestiti con RTV come prodotti completi sottoposti a supervisione e accettazione, migliorando significativamente la qualità del prodotto e promuovendone l'ampia adozione nelle reti elettriche. Tuttavia, i rivestimenti RTV soffrono di bassa resistenza meccanica e debole adesione interfaciale al corpo isolante, rendendoli suscettibili a danni da forze esterne durante il trasporto, la costruzione, l'installazione e l'operazione a lungo termine. Fenomeni di invecchiamento operativo come scrostature, crepe e delaminazioni sono comuni, richiedendo smontaggio e ricoprimento, con costi di manutenzione elevati.

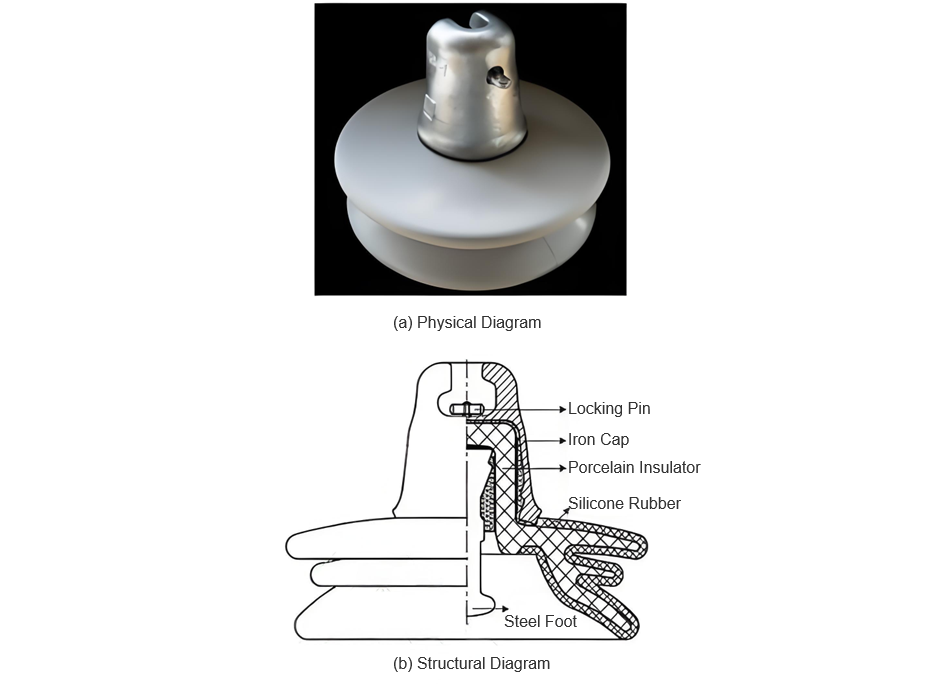

Gli isolatori compositi a disco sospeso in porcellana utilizzano un isolatore in porcellana completo come nucleo, con una guaina di silicone vulcanizzato a alta temperatura (HTV) - spessore minimo di 3 mm - formata in un singolo processo di stampaggio ad iniezione a alta temperatura. Rispetto all'RTV, l'HTV dimostra una maggiore resistenza meccanica, nonché un miglioramento nella resistenza alla traccia e all'erosione, alla fiammabilità, alle proprietà elettriche, alla resistenza all'invecchiamento e alla resistenza a temperature elevate.

Inoltre, modificando lo strato di smalto sulla superficie della porcellana e utilizzando agenti di accoppiamento specializzati, viene notevolmente migliorata la forza di adesione interfaciale tra la porcellana e il silicone HTV, promuovendo l'integrazione e l'uniformità del componente. Di conseguenza, gli isolatori compositi a disco sospeso in porcellana offrono prestazioni meccaniche e anti-flashover da inquinamento superiori con requisiti operativi e di manutenzione ridotti, aprendo una nuova via per le applicazioni di isolamento esterno nelle linee di trasmissione.

L'esperienza sul campo indica che quando le linee aeree sono colpite da fulmini, la sovratensione risultante contiene impulsi con fronte ripido di durata estremamente breve, elevata pendenza e tensioni picco molto alte, rappresentando una minaccia significativa per gli isolatori delle linee. Questi impulsi con fronte ripido possono causare perforazioni o addirittura esplosioni degli isolatori a disco, e in casi gravi, possono portare alla rottura della catena e alla caduta della linea. La capacità di resistere agli impulsi con fronte ripido è un indicatore critico della qualità degli isolatori.

Sebbene siano state condotte ampie ricerche sulle prestazioni a onda ripida degli isolatori in porcellana e vetro sia a livello nazionale che internazionale, gli studi sugli isolatori compositi a disco sospeso in porcellana rimangono scarsi e i loro meccanismi sottostanti non sono ben compresi. Pertanto, questo articolo effettua test di rottura per impulsi in aria su isolatori compositi a disco sospeso in porcellana per indagare sulle loro caratteristiche di rottura a onda ripida.

I test di rottura per impulsi in aria valutano efficacemente la resistenza a onde ripide delle apparecchiature elettriche, assicurando sicurezza e affidabilità in condizioni estreme, e hanno un valore significativo nella valutazione della qualità degli isolatori. Questo studio esegue prima i test di rottura per impulsi per analizzare le prestazioni a onda ripida, poi stabilisce una simulazione della distribuzione del campo elettrico al picco della tensione a onda ripida basata sui risultati dei test per esplorare il meccanismo della variazione delle prestazioni, mirando a fornire indicazioni per la coordinazione dell'isolamento degli isolatori compositi in porcellana nelle linee di trasmissione.

1 Impianto di prova per la rottura per impulsi in aria

1.1 Campione

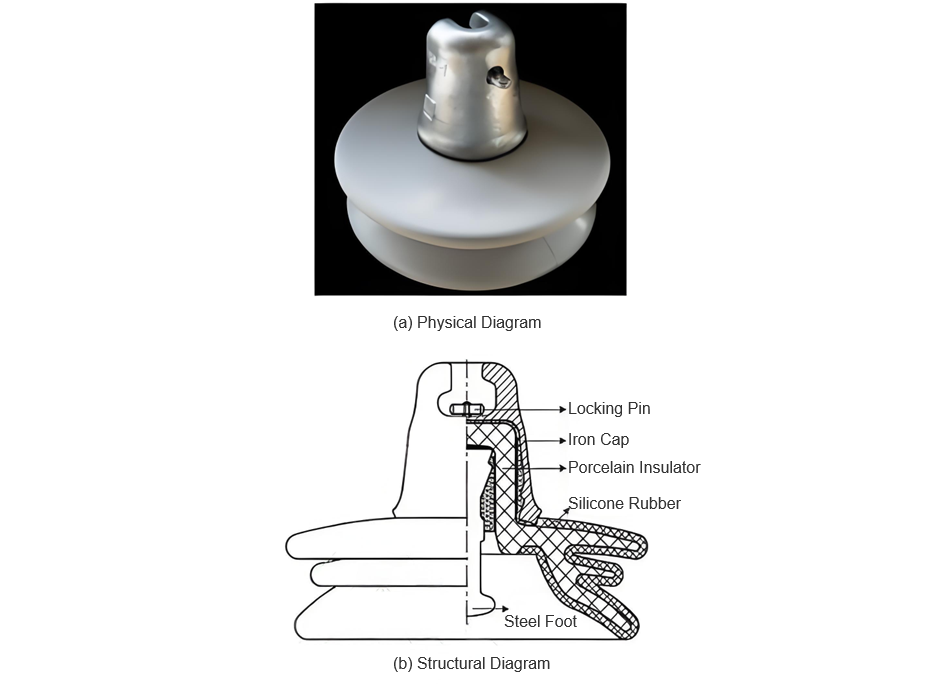

È stato selezionato come campione di prova l'isolatore sospeso a disco composito in porcellana HU550B240/650T AC prodotto da un produttore. L'isolatore ha una struttura a tre ombrelli, come mostrato nella Figura 1. I principali parametri di prestazione sono elencati nella Tabella 1.

1.2 Piattaforma e schema di prova

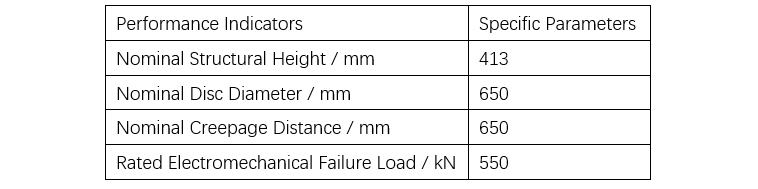

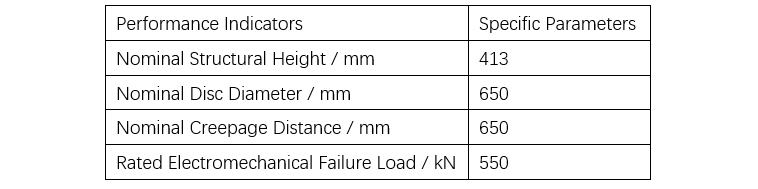

Per la prova è stato utilizzato un generatore di tensione d'impulso da 2400 kV. Il cappuccio dell'isolatore è stato posizionato verso il basso su una piastra metallica a terra, e un socket sferico standard è stato installato all'estremità dello spillo per prevenire un'eccessiva concentrazione del campo elettrico nell'area cementata intorno allo spillo. La configurazione dell'isolatore è illustrata nella Figura 2.

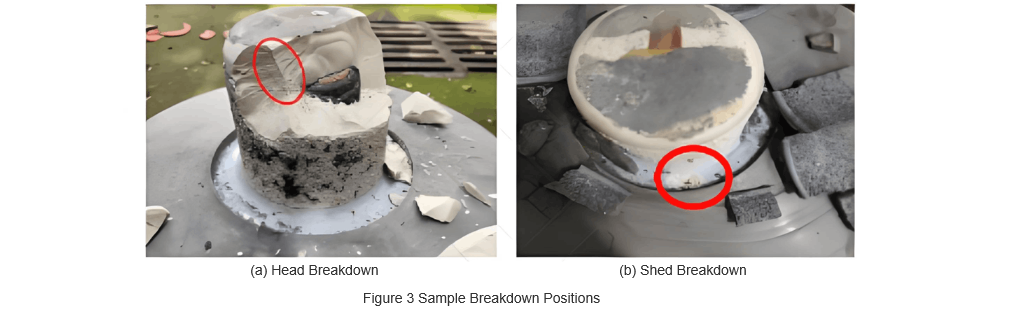

Sono stati condotti test di rottura per impulsi in aria su un totale di 20 campioni di isolatori. I metodi di prova per la rottura per impulsi in aria sono categorizzati in metodo di pendenza e metodo di ampiezza, con il metodo di ampiezza utilizzato principalmente per gli isolatori a disco.

Questo studio ha utilizzato il metodo di ampiezza, che non richiede linearità del fronte dell'impulso ma utilizza solo l'ampiezza della tensione di rottura come criterio, con il tempo di fronte controllato tra 100 e 200 ns e la deviazione dell'ampiezza entro ±10%. Durante la prova, ogni isolatore è stato sottoposto a cinque impulsi di polarità positiva seguiti da cinque impulsi di polarità negativa, e questa sequenza è stata ripetuta una volta. L'intervallo tra impulsi consecutivi è stato mantenuto tra 1 e 2 minuti.

Ricerche provenienti da fonti nazionali e internazionali indicano che il rivestimento delle superfici degli isolatori con gomma siliconica modifica la velocità di propagazione dei streamer superficiali sugli isolatori in porcellana, portando a una ridotta resistenza agli impulsi con fronte ripido. Tuttavia, le prestazioni di isolamento alla testa dell'isolatore rimangono invariate durante l'operazione effettiva.

Questo fenomeno è stato confermato da oltre dieci produttori di isolatori a disco in Cina: indipendentemente dal profilo degli ombrelli, se a costole profonde o alternati, o dalla struttura della testa, se cilindrica o conica, tutti gli isolatori presentano una certa riduzione delle prestazioni di rottura a onda ripida dopo il rivestimento con gomma siliconica.

Di conseguenza, gli standard pertinenti sono stati revisionati, riducendo l'ampiezza del test di rottura per impulsi in aria per gli isolatori a disco rivestiti con RTV da 2.8 p.u. a 2.2 p.u. I risultati preliminari mostrano che la rottura raramente si verifica a 2.2 p.u. Pertanto, questo studio ha selezionato isolatori in porcellana senza rivestimento RTV e ha condotto test di rottura per impulsi in aria alla tensione di prova standard di 2.8 p.u., con il tempo di fronte della tensione controllato entro il range di 100-200 ns.

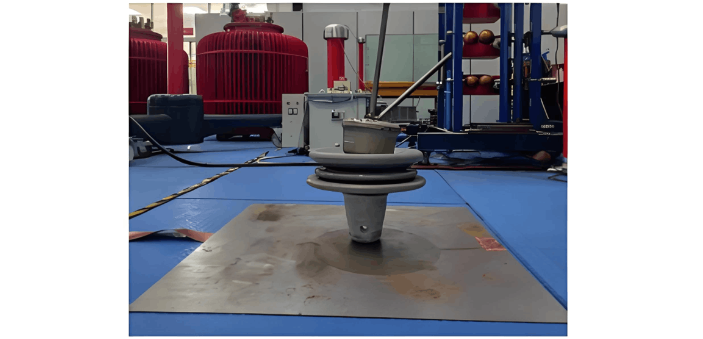

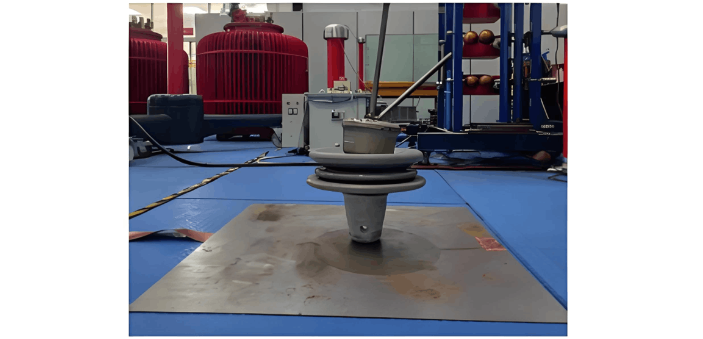

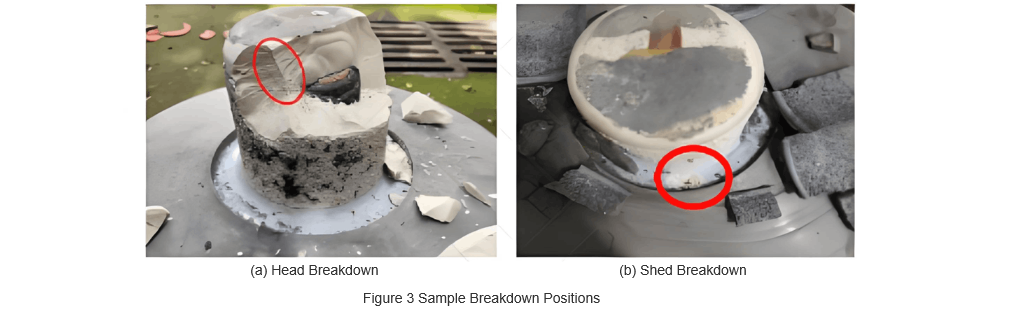

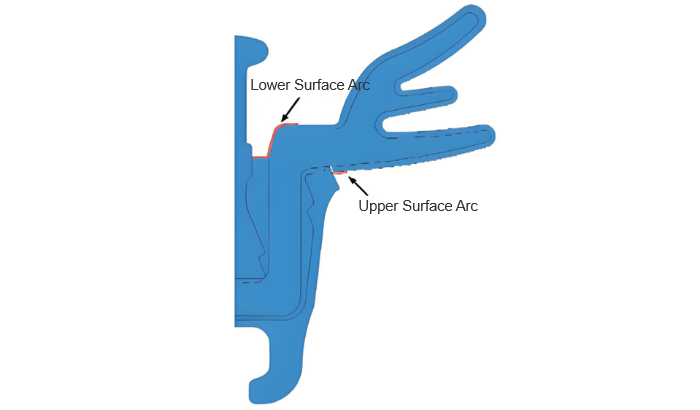

Un ulteriore analisi statistica della polarità della tensione e del luogo di rottura ha rivelato che, su 15 eventi di rottura, 14 sono avvenuti con polarità positiva e solo uno con polarità negativa. Tra le rotture a polarità positiva, 8 sono avvenute alla testa e 6 sugli ombrelli; l'unica rottura a polarità negativa è avvenuta alla testa. Inoltre, si è osservato arco sulla superficie dell'isolatore prima delle rotture sugli ombrelli, mentre non si è osservato tale arco durante le rotture alla testa.

Tuttavia, in riferimento, tutte le rotture con fronte ripido degli isolatori in porcellana sono avvenute alla testa, e in riferimento, gli isolatori in porcellana si sono rotti alla testa sia prima che dopo il rivestimento con RTV. Al contrario, questo test mostra che senza l'overcoat HTV ottenuto in un unico processo di stampaggio, le rotture a onda ripida nello stesso lotto di isolatori in porcellana sono avvenute esclusivamente alla testa. Dopo l'overmolding con HTV, le rotture negli isolatori compositi in porcellana sono avvenute non solo alla testa ma anche al collo, indicando che il rivestimento in gomma siliconica HTV altera il percorso di rottura.

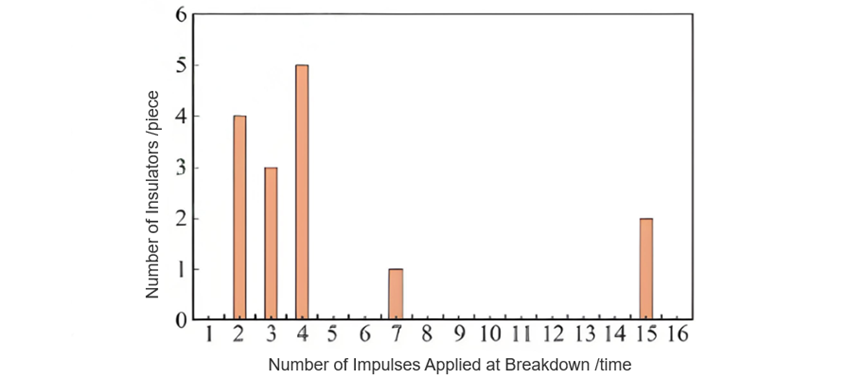

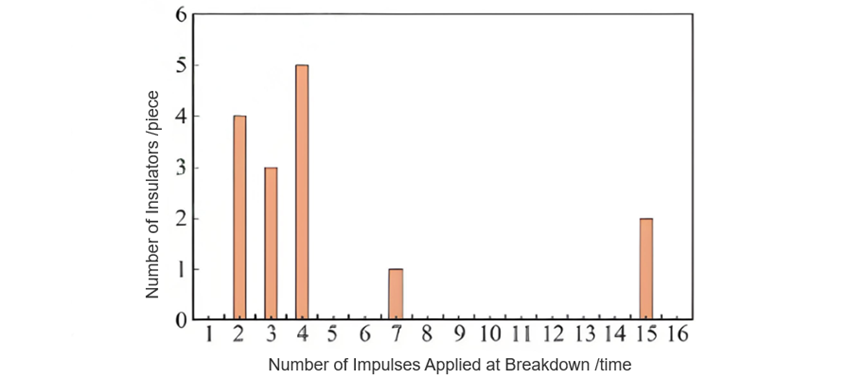

Il numero di impulsi prima della rottura è stato registrato, con risultati mostrati nella Figura 4. Come illustrato, 12 isolatori si sono rotti entro i primi cinque impulsi, uno si è rotto al 7° impulso e due al 15° impulso. In riferimento, gli isolatori in porcellana rivestiti con RTV mostrano una significativa riduzione della resistenza a onde ripide, con una probabilità di rottura più alta per isolatori di grande tonnellaggio, suggerendo che il rivestimento in gomma siliconica degrada la resistenza a onde ripide. In questo test, l'80% degli isolatori compositi overmolded con HTV si sono rotti entro i primi quattro impulsi, dimostrando ulteriormente che la presenza di gomma siliconica HTV riduce significativamente la capacità dell'isolatore di resistere agli impulsi con fronte ripido.

3 Simulazione della distribuzione del campo elettrico al picco della tensione a onda ripida

L'analisi dei risultati dei test nella Sezione 2 rivela che, rispetto agli isolatori in porcellana, il percorso di rottura degli isolatori compositi è cambiato e le loro prestazioni di resistenza a onde ripide sono significativamente diminuite. Questa sezione utilizza la simulazione per calcolare la distribuzione del campo elettrico dell'isolatore composito al picco della tensione d'impulso, mirando a indagare sulle cause del cambiamento del percorso di rottura e della riduzione delle prestazioni a onda ripida.

2.1 Modello di simulazione

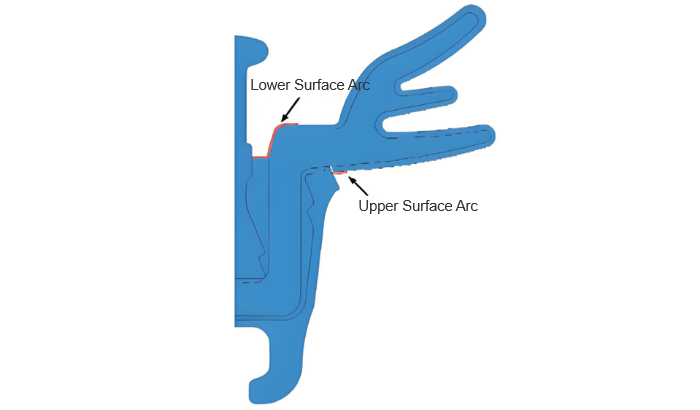

Le osservazioni dai test di rottura per impulsi in aria indicano che, quando si verifica un flashover sugli ombrelli degli isolatori compositi, gli archi si sviluppano lungo la superficie dell'isolatore fino al luogo di rottura. La presenza di archi influenza la distribuzione del campo elettrico e deve essere considerata nel modello. Tuttavia, a causa della forma irregolare degli archi, la creazione di un modello 3D per il calcolo sarebbe difficile, soprattutto perché lo strato di gomma siliconica è sottile e molto più piccolo rispetto alle dimensioni complessive dell'isolatore, rendendo difficile la meshing 3D. Pertanto, per analizzare qualitativamente l'impatto dello strato di gomma siliconica e degli archi sulla distribuzione del campo elettrico, in questa sezione viene adottato un modello bidimensionale asse simmetrico per semplificare. Il modello di simulazione è mostrato nella Figura 5.

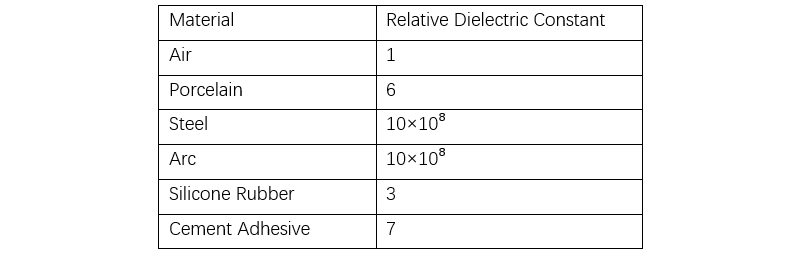

2.2 Materiali e condizioni al contorno

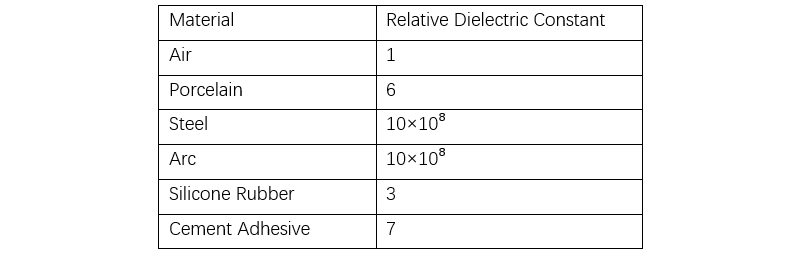

La tensione di flashover a impulso di fulmine al 50% dell'isolatore è di 145 kV, e il valore di picco della tensione d'impulso a onda ripida di 2.8 p.u. è di 406 kV. Poiché la maggior parte dei campioni di prova ha subito rottura a polarità positiva, nella simulazione, lo spillo (spillo d'acciaio) è impostato come potenziale alto (406 kV) e il cappuccio (cappuccio d'acciaio) come potenziale zero. I valori di permittività relativa dei materiali sono elencati nella Tabella 2.

2.3 Risultati e analisi della simulazione

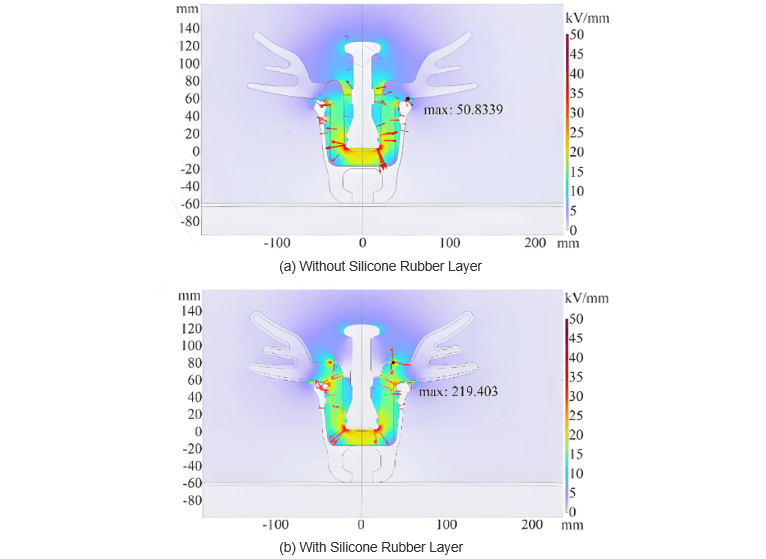

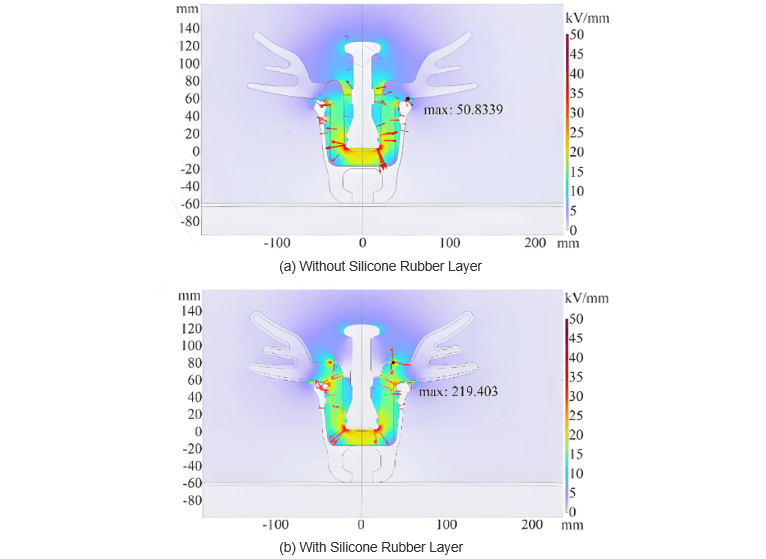

Nel modello senza rivestimento in gomma siliconica, la distribuzione del campo elettrico dell'isolatore in porcellana al picco della tensione d'impulso a onda ripida è mostrata nella Figura 6(a). Come si vede nella Figura 6, l'intensità del campo elettrico è concentrata principalmente alla testa dell'isolatore, raggiungendo fino a 50 kV/mm, indicando una alta probabilità di flashover alla testa, coerente con l'esperienza sul campo e studi correlati.

Per analizzare comparativamente l'effetto del rivestimento in gomma siliconica, è stata calcolata la distribuzione del campo elettrico del modello di isolatore composito con gomma siliconica ottenuta in un unico processo di stampaggio, con risultati mostrati nella Figura 6(b). Si può osservare dalla Figura 6(b) che il campo elettrico massimo si verifica all'estremità dell'arco sulla superficie inferiore del corpo isolante, circa 219.4 kV/mm; l'intensità del campo all'estremità dell'arco sulla superficie superiore è inferiore, 41.21 kV/mm; e c'è anche una significativa concentrazione del campo alla testa dello spillo, con un massimo di 50.68 kV/mm.

Pertanto, sotto l'influenza del rivestimento in gomma siliconica, la resistività superficiale dell'isolatore aumenta, aumentando significativamente il rapporto tra la corrente capacitiva volumetrica e la corrente resistiva superficiale sugli ombrelli. Ciò porta a un aumento sostanziale della componente del campo elettrico perpendicolare alla superficie dell'isolatore, facendo sì che l'arco si avvicini strettamente alla superficie dopo l'innesco.

Sotto l'influenza del rivestimento HTV, gli archi superficiali si propagano lungo la superficie dell'isolatore quando sottoposti a tensione a onda ripida, causando un rapido aumento della intensità locale del campo elettrico, superando di gran lunga quella alla testa dello spillo, rendendo più probabile la rottura all'estremità dell'arco e portando al flashover sugli ombrelli. Ciò indica che le prestazioni di resistenza a onde ripide sono influenzate dal rivestimento HTV sulla superficie degli ombrelli. Inoltre, la simulazione mostra un campo elettrico relativamente elevato alla testa dell'isolatore, che corrisponde ai flashover alla testa osservati nei test.

3 Conclusione

Sono stati condotti test di rottura per impulsi in aria su isolatori compositi per analizzare le loro caratteristiche di rottura a onda ripida, ed è stata eseguita una simulazione della distribuzione del campo elettrico al picco della tensione a onda ripida. Sono state tratte le seguenti conclusioni:

Sotto una tensione d'impulso a onda ripida di 2.8 p.u., 15 su 20 campioni di isolatori compositi hanno subito rottura, con l'80% che si è verificato entro i primi quattro impulsi, indicando che la presenza di gomma siliconica HTV riduce significativamente le prestazioni di resistenza a onde ripide degli isolatori compositi.

Tra i 15 eventi di rottura, oltre ai flashover alla testa dello spillo, sei sono avvenuti sugli ombrelli, indicando un cambiamento chiaro nel percorso di rottura complessivo rispetto agli isolatori in porcellana convenzionali.

I risultati della simulazione mostrano che la propagazione degli archi superficiali negli isolatori compositi causa un significativo aumento dell'intensità del campo elettrico sugli ombrelli al picco della tensione, raggiungendo 217.64 kV/mm, rendendo più probabile il flashover sugli ombrelli. In contrasto, per gli isolatori senza strato di gomma siliconica, il campo massimo durante lo sviluppo dell'arco si trova alla testa dello spillo, raggiungendo 49.55 kV/mm, dove principalmente si verifica la rottura.