1. Défi : Pics de tension côté sortie (du/dt > 5000 V/μs) des variateurs de fréquence de 550 kW dans les laminoirs

Lors de la production de laminage d'acier, les moteurs (en particulier les moteurs principaux de traction des laminoirs) sont soumis à des variations intenses de charge d'impact, des démarrages et arrêts rapides, ainsi qu'à des changements fréquents de rotation bidirectionnelle. Ces conditions de fonctionnement posent des défis importants pour les systèmes de variateur de fréquence (VFD), en particulier dans les applications de haute puissance (550 kW). Un problème central est la génération de taux de variation de tension extrêmement élevés (du/dt) côté sortie du VFD, manifestés par :

- Taux de variation de tension extrêmement élevé (du/dt) : Des valeurs de pic dépassant 5000 V/μs. Cela est généralement dû à :

- La vitesse de commutation très élevée des dispositifs IGBT à l'intérieur du VFD.

- Les effets de la capacité parasite et de l'inductance des câbles de moteur longs (en particulier en interaction avec les temps de montée/descente de la forme d'onde PWM du VFD).

- Des problèmes de non-concordance d'impédance entre les caractéristiques d'isolation du moteur et les impulsions de sortie du VFD.

- Conséquences graves :

- Dommages à l'isolation des bobinages du moteur : Un du/dt extrêmement élevé peut percer l'isolation des bobinages du moteur, entraînant des décharges partielles, un vieillissement accéléré de l'isolation, et finalement une panne ou un dysfonctionnement du moteur.

- Courants de roulements et érosion électrique : Un du/dt élevé, via les capacités parasites, génère une tension en mode commun, entraînant des courants de roulements. Cela provoque une érosion électrique des roulements, un bruit accru, une élévation de la température et une réduction de la durée de vie des roulements.

- Sollicitation de surtension des modules IGBT : Les tensions de pic réfléchies et superposées peuvent faire subir au module IGBT des tensions instantanées dépassant sa cote, augmentant le risque de panne du module ("explosion").

- Interférences électromagnétiques (EMI) : Les pics de tension à haute fréquence génèrent des interférences conduites et rayonnées fortes, affectant les équipements électroniques à proximité.

- Réduction de la fiabilité du système : Le taux global de défaillance du système augmente considérablement, entraînant des arrêts non planifiés et impactant l'efficacité et la continuité du laminage.

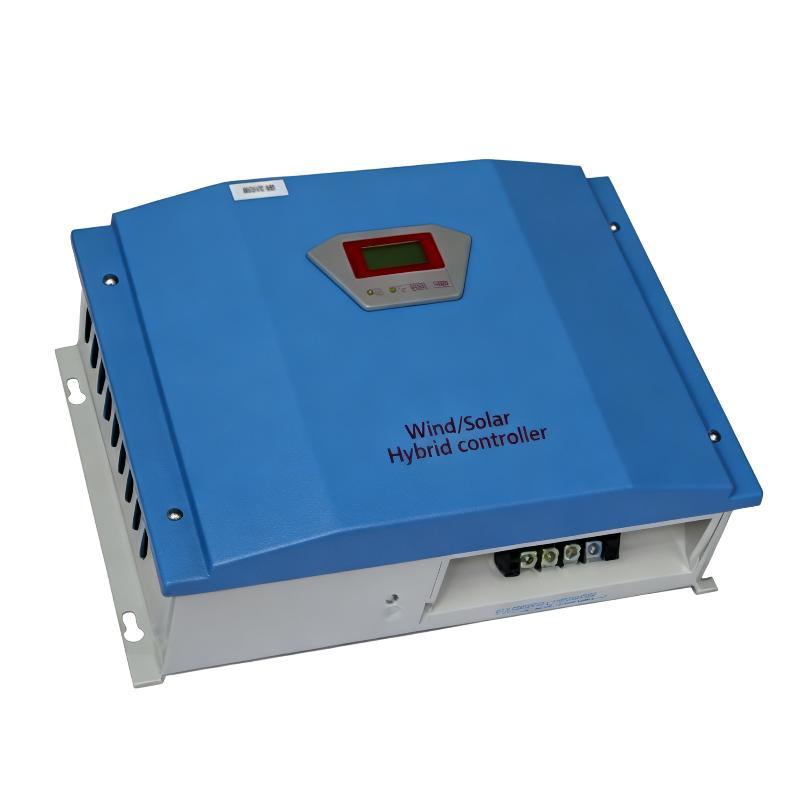

2. Solution : Réacteur de sortie triphasé de type FKE (noyau nanocristallin)

Pour résoudre le problème de pics de tension élevés mentionné ci-dessus, nous recommandons d'installer un réacteur de sortie triphasé de type FKE côté sortie du VFD de 550 kW. Cette solution est spécifiquement conçue pour supprimer les du/dt élevés et les interférences à haute fréquence.

- Équipement principal : Réacteur de sortie triphasé de la série FKE

- Caractéristiques clés :

- Matériau du noyau : Alliage nanocristallin haute performance

- Présente une perméabilité magnétique extrêmement élevée et une perte de noyau ultra-faible (en particulier dans la plage de fréquences kHz à MHz).

- Surpasse de manière significative les matériaux traditionnels tels que l'acier silicium ou les ferrites pour supprimer efficacement les pics de tension et les courants de ondulation à haute fréquence générés à des fréquences de commutation élevées (fréquences typiques de commutation IGBT dans la plage kHz).

- Forte résistance à la saturation magnétique et capacité robuste à supporter les surcharges transitoires.

- Technologie clé 1 : Revêtement anti-courants de Foucault à haute fréquence

- Application d'un revêtement conducteur spécial sur le noyau nanocristallin ou la surface de l'enroulement.

- Dissipe efficacement les pertes de courants de Foucault à ultra-haute fréquence (jusqu'à la plage MHz) induites par un du/dt extrêmement élevé.

- Réduit considérablement la montée en température du noyau à haute fréquence, maintient des performances magnétiques stables et améliore la fiabilité à long terme du réacteur sous des conditions de du/dt élevé.

- Technologie clé 2 : Enroulement multicouche segmenté réduisant la capacitance distribuée

- Utilise une conception d'enroulement multicouche et segmentée spéciale.

- Divise la capacitance distribuée équivalente (Cdw) d'un enroulement concentré traditionnel en plusieurs unités capacitives plus petites en série.

- La valeur globale effective de la capacitance distribuée est considérablement réduite.

- Valeur centrale :

- Augmente la fréquence de résonance propre du réacteur bien au-dessus de la fréquence de commutation du VFD et des fréquences harmoniques, assurant qu'il conserve une caractéristique inductive pure dans la bande de fréquences cible.

- Atténue efficacement l'intensité du circuit oscillant formé par les impulsions à haute fréquence PWM du VFD et la capacité parasite des câbles de moteur, supprimant fondamentalement l'amplitude et l'énergie des pics de tension (ringing).

- Réduit le flux de composantes de courant oscillant à haute fréquence à travers le réacteur.

- Fonctions principales :

- Lisse efficacement la forme d'onde de tension, réduisant considérablement le taux de variation de tension côté sortie (du/dt), ramenant les pics à des niveaux sûrs.

- Filtre les courants harmoniques à haute fréquence, réduisant les pertes harmoniques du moteur et la montée en température.

- Supprime les ondes de réflexion de tension (Wave Reflection).

- Réduit le taux de distorsion harmonique de tension en fin de ligne.

- Réduit le risque de tension en mode commun et de courants de roulements.

- Réduit les interférences électromagnétiques (EMI) conduites et rayonnées.

3. Données de performance (appliquées dans le scénario d'un VFD de 550 kW dans un laminoir)

- Suppression des pics de tension : Le du/dt côté sortie est considérablement réduit, avec des valeurs de pic passant de >5000 V/μs à des seuils sûrs (par exemple, <1000 V/μs ou moins, des valeurs spécifiques nécessitent une confirmation par mesure sur site), répondant aux exigences de protection de l'isolation du moteur.

- Capacité de limitation de courant : Limite efficacement les courants de démarrage lors du démarrage du moteur ou des changements soudains de charge, protégeant le VFD et les connexions. La capacité de limitation de courant peut atteindre 30% du courant nominal du VFD.

- Réduction du taux de distorsion de tension : Filtre efficacement les harmoniques à haute fréquence. Le taux de distorsion de tension (THDv) mesuré à la sortie du VFD est réduit jusqu'à 42%, améliorant considérablement la qualité de l'alimentation électrique.

- Effet protecteur : Aténue grandement le surcroît de tension de récupération inverse et la sollicitation de surtension supportée par les modules IGBT.

4. Avantages économiques

- Prolongation significative de la durée de vie des composants critiques : L'avantage économique le plus direct et significatif se manifeste par :

- Prolongation de la durée de vie des modules IGBT : Réduit efficacement les contraintes électriques (pics de tension, surintensité) qu'ils subissent. Les données mesurées indiquent que la durée de vie moyenne des modules de puissance IGBT peut être prolongée de 2,3 fois. En tant qu'équipement de propulsion central d'une ligne de laminage, la prolongation de la durée de vie des principaux composants de puissance du VFD signifie :

- Une réduction de la quantité d'achat et des coûts de stockage des modules IGBT de rechange coûteux.

- Une diminution significative de la fréquence et de la durée des arrêts non planifiés dus à des pannes de modules de puissance, assurant une production continue.

- Réduction des coûts de maintenance des moteurs :

- Protège efficacement l'isolation des bobinages du moteur, réduisant les taux de panne de l'isolation du moteur.

- Aténue les courants de roulements, réduisant les dommages d'érosion électrique des roulements et leur fréquence de remplacement.

- Prolonge la durée de vie globale des moteurs, retardant les cycles de révision majeure ou de remplacement.

- Amélioration de la fiabilité du système et de l'efficacité de production :

- Réduit le nombre de pannes de VFD ou de moteur causées par les pics de tension, améliorant la fiabilité opérationnelle globale (OEE - Overall Equipment Effectiveness) de la ligne de laminage.

- Réduit les pertes de production, les risques de rebut et les retards de commande causés par les arrêts imprévus.

- Réduction des coûts de maintenance : Minimise les heures de travail de maintenance et la consommation de pièces de rechange dues aux dommages de l'équipement.

- Amélioration du facteur de puissance (indirecte) : L'amélioration de la forme d'onde contribue à optimiser le facteur de puissance du système (bien que principalement géré par les réacteurs d'entrée ou la compensation active, l'amélioration de la forme d'onde du réacteur de sortie apporte également certains avantages).