1.Estructuras de bobinado innovadoras para transformadores de alta tensión y alta frecuencia de clase 10 kV

1.1 Estructura ventilada zonificada y parcialmente encapsulada

Dos núcleos de ferrita en forma de U se unen para formar una unidad de núcleo magnético, o se ensamblan aún más en módulos de núcleo en serie/serie-paralelo. Los devanados primario y secundario se montan en las patas rectas izquierda y derecha del núcleo, respectivamente, con el plano de unión del núcleo sirviendo como capa de delimitación. Los devanados del mismo tipo se agrupan en el mismo lado. Se prefiere el alambre Litz como material de bobinado para reducir las pérdidas de alta frecuencia.

Solo el devanado de alta tensión (o primario) está completamente encapsulado con resina epoxi. Se inserta una hoja de PTFE entre el primario y el núcleo/secundario para asegurar un aislamiento confiable. La superficie secundaria está envuelta con papel aislante o cinta.

Al mantener canales de ventilación (espacios entre los devanados y entre los devanados secundarios en las patas izquierda y derecha) y espacios entre los núcleos magnéticos, este diseño mejora significativamente la disipación de calor mientras reduce el peso y el costo, manteniendo la resistencia dieléctrica, lo que lo hace adecuado para aplicaciones de aislamiento ≥10 kV.

1.2 Diseño modular y blindaje de campo eléctrico con alambre Litz a tierra

Los módulos de bobinado de alta y baja tensión se encapsulan por separado y luego se ensamblan en la unidad de núcleo. Se mantienen espacios de aire entre los módulos para facilitar el ensamblaje y el enfriamiento, y los módulos dañados pueden reemplazarse individualmente durante las fallas, mejorando la mantenibilidad.

Se introducen capas de blindaje de campo eléctrico basadas en alambre Litz a tierra en ambos lados interno y externo del devanado de alta tensión. Esto confina el campo eléctrico de alta frecuencia principalmente dentro de la región encapsulada con resina epoxi de alta resistencia dieléctrica, reduciendo significativamente el riesgo de descargas parciales (PD) sin requerir un espaciado excesivo de los devanados solo para la supresión del campo eléctrico.

La capa de blindaje de alambre Litz puede dejarse en circuito abierto con un punto de tierra único, logrando la conformación del campo eléctrico mientras se evitan pérdidas significativas por corrientes de Foucault. Se conservan canales de ventilación entre los devanados y el núcleo, permitiendo un enfriamiento semiventilado y la miniaturización simultáneamente.

1.3 Bobinado segmentado y conformación de campo eléctrico

Se añaden mangas coaxiales y costillas de segmentación al bobinado aislante, permitiendo que los devanados primario y secundario se intercalen en "grupos de segmentos". Esto reduce significativamente los gradientes de voltaje intercapa y la capacitancia parasitaria equivalente, suprimiendo la EMI conducida y mejorando la uniformidad de la distribución de voltaje.

El número de segmentos n y el número de capas se determinan mediante fórmulas analíticas o empíricas (por ejemplo, n = −15.38·lg k₁ − 18.77, donde k₁ es el valor mínimo entre las relaciones de capacitancia propia y mutua primarias/secundarias), logrando un equilibrio óptimo entre volumen, inductancia de fuga y capacitancia parasitaria, ideal para operaciones de alta potencia, alta tensión y alta frecuencia.

1.4 Bobinados compuestos y refrigeración por agua integrada

El núcleo se divide en dos zonas de bobinado. Se utiliza un enfoque de bobinado compuesto: el primer bobinado compuesto (por ejemplo, primario) se enrolla desde las capas internas hacia las externas con conductores reservados; luego, en la segunda zona, el segundo bobinado compuesto (por ejemplo, secundario) se enrolla en sentido inverso utilizando los conductores reservados. Esto expande los espacios intercapa y reduce la carga residual, mejorando la confiabilidad y la vida útil de alta tensión.

Se mecanizan ranuras de alivio en la pared exterior del núcleo para integrar canales de refrigeración por agua sin contacto, mejorando el rendimiento térmico sin arriesgar daños mecánicos durante el ensamblaje. El aislamiento compuesto utiliza laminados de PI/PTFE dispuestos en configuración escalonada para asegurar una distancia de rastreo adecuada y un llenado de encapsulado de alta calidad.

1.5 Nuevas técnicas de bobinado y vías de control de pérdidas

Se introduce la tecnología de bobinado PDQB (Puente Cuadratura Diferencial de Potencia): a través de una topología y disposición optimizadas de los bobinados, se suprimen significativamente los efectos de piel y proximidad, y, por lo tanto, las pérdidas de alta frecuencia. Esto logra una eficiencia de acoplamiento >99.5% en casos reportados, junto con una capacidad de aislamiento de 10 kV, inductancia de fuga controlable y baja capacitancia distribuida, lo que lo hace adecuado para aplicaciones personalizadas de alta tensión y alta frecuencia de 30–400 kW, 4–50 kHz.

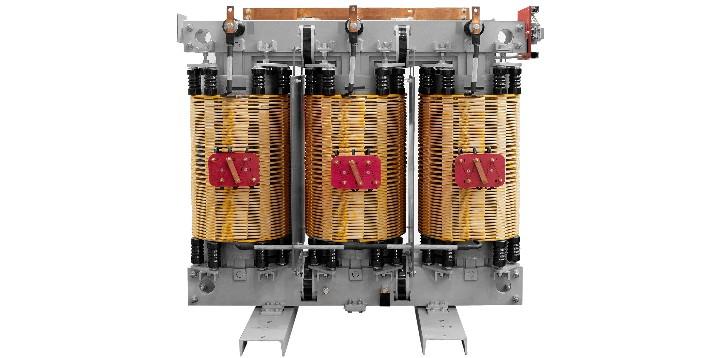

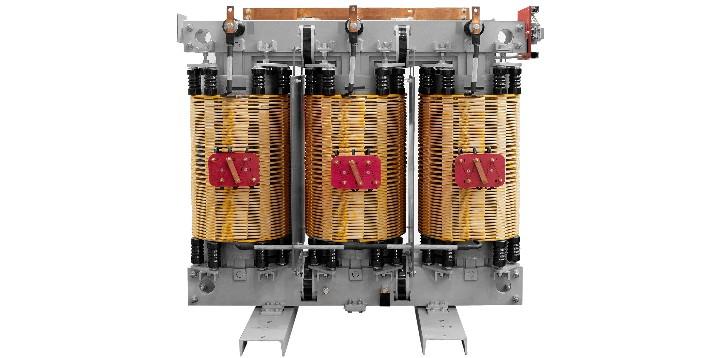

2. Estructuras de bobinado comunes para transformadores de alta tensión y alta frecuencia de clase 10 kV

2.1 Configuraciones básicas de bobinado y escenarios de aplicación

Cilíndrico multicapa: proceso de fabricación maduro; fácil de insertar aislamiento intercapa y canales de enfriamiento; adecuado para bobinados continuos de media a alta tensión.

Multicapa segmentado: múltiples segmentos axiales separados por anillos de papel aislante; reduce eficazmente el gradiente de voltaje intercapa y la concentración de campo; comúnmente utilizado en bobinados de alta tensión para mitigar las descargas parciales.

Continuo (tipo disco): compuesto por múltiples secciones de disco apiladas axialmente; ofrece buena resistencia mecánica y rendimiento térmico; adecuado para aplicaciones de alta capacidad/alta tensión.

Doble disco: dos discos por grupo, conectados en serie/paralelo; ideal para bobinados de alta tensión de alta corriente o de propósito especial.

Helicoidal: hélice simple/doble/cuádruple; estructura simple; adecuada para bobinados de baja tensión de alta corriente o bobinados con cambio de toma bajo carga; limitado en el número de vueltas.

Aluminio en capas cilíndricas: una vuelta por capa utilizando aluminio; alta utilización del espacio y amigable para la automatización; adecuado para bobinados de alta tensión de tamaño pequeño a mediano.

Estos son estructuras estándar de bobinados de alta tensión en transformadores de potencia y a menudo se adaptan o mejoran para transformadores de alta frecuencia de clase 10 kV para mejorar el aislamiento y el rendimiento térmico.

2.2 Disposiciones y procesos típicos de bobinado para aplicaciones de alta tensión y alta frecuencia

Disposición cónica (en capas): bobinado de alta tensión en el interior, de baja tensión en el exterior (o viceversa); diseño multicapa con aislamiento intercapa para distribuir las diferencias de potencial altas; puede usarse un diseño segmentado para optimizar la distribución del campo eléctrico y el rendimiento de PD.

Segmentación e intercalado: el bobinado de alta tensión se divide en múltiples bobinas y se dispone de manera escalonada/segmentada para reducir el gradiente de voltaje entre capas y la capacitancia parásita, suprimir la EMI conducida y mejorar la uniformidad del voltaje.

Pantalla de Faraday y aislamiento electrostático: láminas de cobre o capas conductoras colocadas entre primario/secundario o alrededor de los bobinados, conectadas a tierra en un solo punto, para reducir la capacitancia de modo común y el ruido de acoplamiento; la pantalla debe coincidir con el ancho del bobinado y evitar bordes afilados que puedan perforar el aislamiento.

Optimización del conductor y la densidad de corriente: se prefiere el cable Litz, conductores trenzados o láminas de cobre para secundarios de alta tensión/corriente elevada para suprimir los efectos de piel y proximidad, reducir la resistencia AC (Rac) y la pérdida de cobre; la densidad de corriente (J) y el aumento de temperatura se controlan dentro de los límites de la ventana y las regulaciones de seguridad.

Diseño de aislamiento y recorrido de fuga: uso de barreras, márgenes de extremo, terminales con manga y aislamiento combinado entre capas/entre bobinados; el recorrido de fuga y el espaciado se diseñan según el grado de contaminación y la clase de voltaje; se puede aplicar impregnación/potting al vacío para mejorar la resistencia dieléctrica y la conductividad térmica.

Estas consideraciones de disposición y proceso están estrechamente vinculadas a equilibrar el nivel de aislamiento, los parámetros parásitos y la potencia nominal—clave para lograr un aislamiento confiable de 10 kV en la práctica ingenieril.

2.3 Métodos de implementación para la salida secundaria de alta tensión (altamente dependiente de la estructura del bobinado)

Rectificación por multiplicador de voltaje: la doblez de voltaje en múltiples etapas en el lado rectificador reduce significativamente el estrés de voltaje y la capacitancia parásita por etapa de bobinado, facilitando el diseño de aislamiento. Sin embargo, es sensible a las transitorias de carga/cortocircuitos y propenso a corrientes de sobretensión. En la práctica, no se utilizan más de dos etapas, requiriendo estrategias de limitación de corriente y protección.

Combinación en serie/paralelo: el secundario se divide en múltiples paquetes de bobinas, que se conectan internamente o post-rectificador en serie/paralelo para lograr el voltaje/potencia deseada. Todos los paquetes comparten el mismo circuito magnético, facilitando el diseño modular y el equilibrio de voltaje—ideal para salidas de alta potencia.

Ambos métodos requieren un diseño integrado con la segmentación del bobinado, pantallas y ventanas de aislamiento para equilibrar el estrés de voltaje, la eficiencia, la EMI y el rendimiento térmico.

2.4 Directrices de selección estructural (referencia rápida de ingeniería)

Priorizando la uniformidad del campo eléctrico y el control de PD: preferir bobinados de alta tensión segmentados o continuos (tipo disco), combinados con pantallas de Faraday, márgenes de extremo y barreras; se recomienda la impregnación/potting al vacío cuando sea necesario.

Priorizando corriente alta y baja pérdida de cobre: usar cable Litz o láminas de cobre para el secundario; emplear bobinado intercalado o en sándwich internamente para minimizar la inductancia de fuga y Rac; reforzar la pantalla externa y el aislamiento.

Priorizando la montaje y mantenibilidad: adoptar paquetes modulares de bobinas secundarias con conexiones en serie/paralelo para facilitar el equilibrio de voltaje, pruebas e identificación de fallas; seleccionar la rectificación por multiplicador de voltaje (≤2 etapas) o la combinación en serie/paralelo en el lado rectificador según los requisitos de potencia y transitorios.