Меры защиты трансформатора по заземлению делятся на два типа: первый - это заземление нейтральной точки трансформатора. Эта защитная мера предотвращает смещение напряжения нейтральной точки, вызванное несимметрией трехфазной нагрузки при работе трансформатора, что позволяет защитным устройствам быстро отключаться и снижать токи короткого замыкания. Это считается функциональным заземлением для трансформатора. Вторая мера - это заземление сердечника и крепежных элементов трансформатора.

Эта защита предотвращает возникновение индуцированных напряжений на поверхности сердечника и крепежных элементов из-за внутренних магнитных полей во время работы, что может привести к частичным разрядам. Это считается защитным заземлением для трансформатора. Для обеспечения безопасной и надежной работы трансформатора в этой статье анализируются и оптимизируются методы заземления, специально предназначенные для сердечников и крепежных элементов трансформатора.

1. Важность заземления сердечника и крепежных элементов

Основные внутренние компоненты трансформатора включают: обмотки, сердечник и крепежные элементы. Обмотки образуют электрическую цепь трансформатора, сердечник составляет магнитную цепь, а крепежные элементы в основном используются для фиксации обмоток и листов кремниевой стали сердечника. В процессе нормальной работы, когда через первичные и вторичные катушки протекает ток, они генерируют магнитные поля. В этом магнитном окружении на поверхностях сердечника и крепежных элементов возникают индуцированные напряжения.

По мере увеличения силы магнитного поля магнитный поток постепенно становится больше, что приводит к последовательному росту индуцированных напряжений. Из-за неравномерного распределения магнитного поля, неравномерные индуцированные напряжения создают разность потенциалов, что приводит к постоянным разрядам на поверхности сердечника и крепежных элементов, вызывая внутренние неисправности трансформатора. Напряжение, вызывающее внутренние разряды в трансформаторе, называется "плавающим напряжением". Поэтому во время работы сердечник и крепежные элементы трансформатора должны быть заземлены в одной точке, чтобы уменьшить и устранить индуцированные напряжения.

При заземлении сердечника и крепежных элементов трансформатора допускается только одна точка заземления, чтобы предотвратить циркулирующие токи между сердечником и крепежными элементами. Если существует две или более точек заземления, разность потенциалов вызывает циркулирующие токи между сердечником и крепежными элементами, что приводит к аномальному повышению температуры внутри трансформатора. Это напрямую повреждает внутреннюю твердую изоляцию и ускоряет старение изоляционного масла, влияя на нормальный срок службы трансформатора.

2. Методы заземления сердечника и крепежных элементов и подходы к оптимизации

В современных китайских проектах трансформаторов заземление сердечника и крепежных элементов в основном осуществляется путем прокладки соединений через малые вводы или изолированные болты к внешней части бака трансформатора, после чего производится заземление. Этот метод заземления делится на два способа:

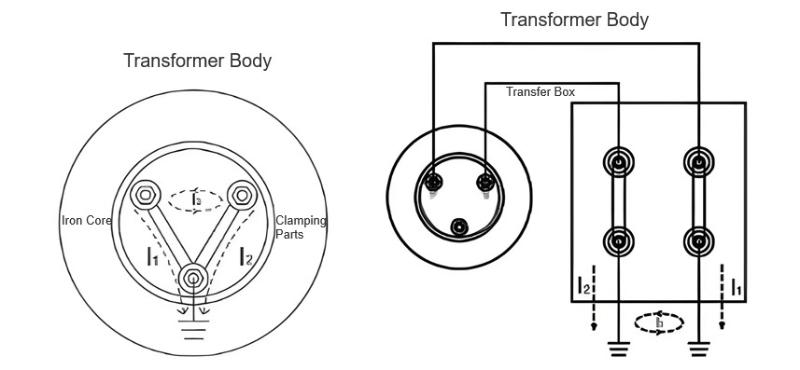

Первый метод заземления (Рисунок 1) подключает сердечник и крепежные элементы через вводы или изолированные болты, затем непосредственно коротко замыкает их вместе перед заземлением. В процессе нормальной работы трансформатора этот метод заземления демонстрирует три пути тока, обозначенные как I1, I2 и I3:

I1: Сердечник → Заземляющий вывод → Земля

I2: Крепежные элементы → Заземляющий вывод → Земля

I3: Сердечник → Заземляющий вывод → Земля → Крепежные элементы

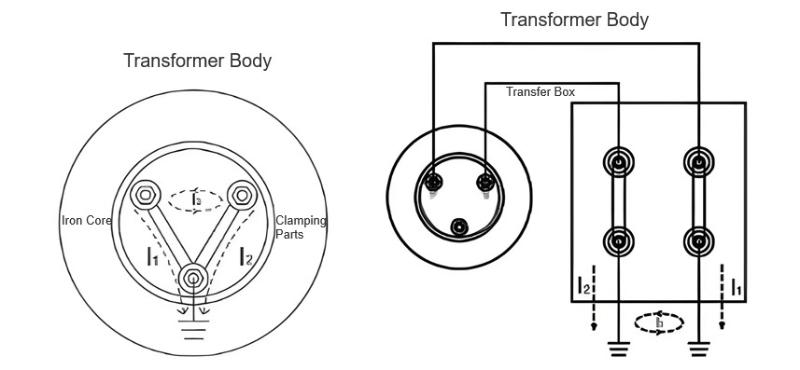

Второй метод заземления (Рисунок 2) направляет сердечник и крепежные элементы через вводы или изолированные болты к отдельным точкам заземления. Этот метод заземления также демонстрирует три пути тока в процессе нормальной работы:

I1: Сердечник → Точка заземления сердечника → Земля

I2: Крепежные элементы → Точка заземления крепежных элементов → Земля

I3: Сердечник → Точка заземления сердечника → Земля → Точка заземления крепежных элементов → Крепежные элементы

Из двух вышеупомянутых методов заземления индуцированные токи заземления I1 и I2 представляют собой нормальные условия. Однако индуцированный ток заземления I3 значительно отличается:

В методе заземления, показанном на Рисунке 1, индуцированный ток проходит по пути: сердечник → заземляющий вывод → крепежные элементы, создавая "циркулирующий ток" между сердечником и крепежными элементами трансформатора. Под воздействием теплового эффекта этого тока внутренняя температура трансформатора аномально повышается. Высокая температура напрямую вызывает деградацию твердой изоляции и старение изоляционного масла. Кроме того, из-за влияния циркулирующего тока системы онлайн-мониторинга не могут точно измерять токи заземления сердечника и крепежных элементов, что приводит к неверной диагностике при возникновении неисправностей оборудования. Поэтому первый метод заземления имеет значительные недостатки.

Наоборот, метод заземления, показанный на Рисунке 2, направляет индуцированный ток по пути: сердечник → заземление сердечника → земля → заземление крепежных элементов → крепежные элементы. Поскольку ток проходит через высокоомную землю, между сердечником и крепежными элементами не может образоваться "циркулирующий ток". Это предотвращает аномальное повышение температуры трансформатора и позволяет системам онлайн-мониторинга точно измерять токи заземления как сердечника, так и крепежных элементов (в соответствии с DL/T 596-2021 Кодексом профилактических испытаний электроэнергии, ток заземления сердечника не должен превышать 0,1 А, а ток заземления крепежных элементов - 0,3 А при работе трансформатора). Это предоставляет надежные доказательства для определения наличия внутренних неисправностей в трансформаторе.

Для трансформатора xx-223000/500 без регулирования напряжения сердечник и крепежные элементы заземляются методом, показанным на Рисунке 1, что приводит к нескольким эксплуатационным проблемам:

(1) Во время работы легко образуется "циркулирующий ток" между внутренним сердечником и крепежными элементами. Тепловой эффект вызывает аномальное повышение температуры, ускоряя деградацию твердой изоляции и старение изоляционного масла, что, в свою очередь, уменьшает срок службы трансформатора.

(2) Влияние "циркулирующего тока" приводит к тому, что системы онлайн-мониторинга не могут точно измерять токи заземления сердечника и хомутов, что делает невозможным предоставление однозначных доказательств для определения внутренних неисправностей.

(3) Индуцированные токи заземления сердечника и хомутов можно непрерывно измерять и сравнивать с токами утечки, контролируемыми системой онлайн-мониторинга, чтобы проверить точность мониторинговой системы.

(4) При техническом обслуживании и ремонте трансформатора, при измерении сопротивления изоляции между сердечником/хомутами и землей, необходимо отключать внешние заземляющие провода. Поскольку данная модель трансформатора использует медные болты M10 (изолированные от земли) для соединения сердечника и хомутов, которые обладают отличной проводимостью, но имеют низкую механическую прочность и склонны к разрушению. В полевых условиях ограниченное пространство и несимметричные силы легко могут вызвать разрыв медных болтов. Учитывая компактную внутреннюю структуру трансформатора, устранение данной неисправности требует подъема крышки бака для замены, что влияет на нормальные циклы технического обслуживания и эксплуатационную эффективность.

Учитывая эти четыре проблемы, для обеспечения точного обнаружения индуцированных токов заземления сердечника и хомутов во время эксплуатации, продления срока службы трансформатора, устранения "циркулирующих токов" и предотвращения повреждений, вызываемых техническими операциями, которые расширяют масштаб ремонтных работ, рекомендуется оптимизировать метод заземления сердечника и хомутов трансформатора, изменяя конфигурацию с рисунка 1 на рисунок 2.

3. Заключение

Благодаря подробному описанию внутренних компонентов и функций трансформатора, а также научному анализу аварийных разрядов, происходящих в процессе эксплуатации, были успешно реализованы изменения в дефектных частях. Этот подход позволяет продлить срок службы оборудования, повысить безопасность энергосистемы и снизить затраты на техническое обслуживание оборудования.