1 Analiza kluczowych komponentów stykowców przemiennych

Stykowiec przemienny to automatyczny elektromagnetyczny przełącznik używany do długotrwałego, częstego przełączania głównych obwodów i obwodów sterujących prądu przemiennego. Posiada takie zalety jak automatyczna obsługa, ochrona przed napięciem zbyt niskim i brakiem napięcia, możliwość pracy przy dużych prądach, wysoka stabilność oraz niewielkie wymagania utrzymaniowe. W obwodach sterowania elektrycznego maszyn narzędziowych, stykowce przemienne są głównie używane do sterowania silnikami elektrycznymi i innymi obciążeniami.

Kluczowe komponenty stykowca przemiennego obejmują system elektromagnetyczny, system kontaktowy i urządzenie gaszące łuk, itp. Składa się on głównie z części konstrukcyjnych takich jak główne kontakty, ruchomy rdzeń żelazny, cewka, nieruchomy rdzeń żelazny i pomocnicze kontakty.

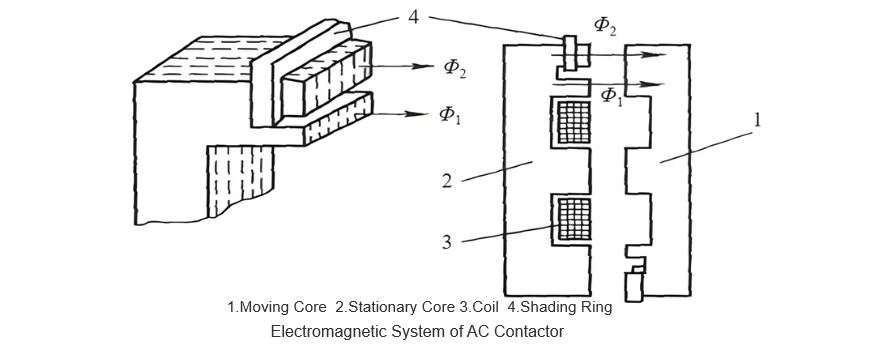

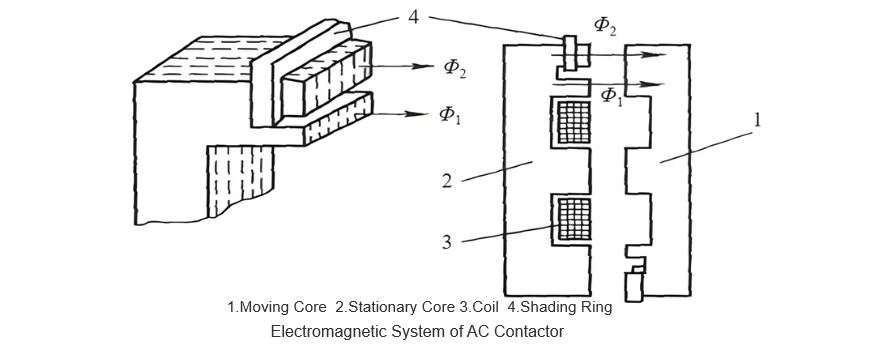

1.1 System elektromagnetyczny

System elektromagnetyczny stykowca przemiennego składa się głównie z cewki, ruchomego rdzenia żelaznego, nieruchomego rdzenia żelaznego i pierścienia skrótu. Gdy cewka sterująca jest podnapięta lub odłączona, odpowiednio wykonuje działanie wciągnięcia lub zwolnienia, co pozwala utrzymać ruchome i nieruchome kontakty w stanie otwartym lub zamkniętym, aby osiągnąć cel przełączania obwodu.

Aby zmniejszyć straty wirnikowe i magnetyczne, rdzeń żelazny i armaturę stykowca przemiennego produkuje się głównie z laminowanych arkuszy krzemu w kształcie litery E. Aby zwiększyć powierzchnię odprowadzającą ciepło i uniknąć przepalenia, cewkę wykonuje się w formie grubego, małego walca nawiniętego na ramę izolacyjną, zachowując pewną odległość między nią a rdzeniem żelaznym, aby zapobiec nakładaniu się. Rdzeń żelazny w kształcie litery E posiada szczelinę powietrzną 0,1 - 0,2 mm na końcowej ścianie środkowego walca, aby zmniejszyć wpływ pola magnetycznego pozostałościowego i zapobiec zakleszczeniu armatury.

Gdy stykowiec przemienny pracuje, prąd przemienny w cewce tworzy pole magnetyczne przemienne w rdzeniu żelaznym, powodując drgania armatury i generowanie hałasu. Na każdym końcu rdzenia żelaznego i armatury znajduje się rysa, a w niej umieszczony jest pierścień skrótu wykonany z miedzi lub stopu niklu-chromu, aby rozwiązać powyższy problem. Po zamontowaniu pierścienia skrótu, gdy prąd przemienny płynie przez cewkę, powstają strumienie magnetyczne Φ₁ i Φ₂ o różnych fazach, co gwarantuje, że zawsze istnieje siła przyciągająca między rdzeniem żelaznym a armaturą, znacznie zmniejszając drgania i hałas.

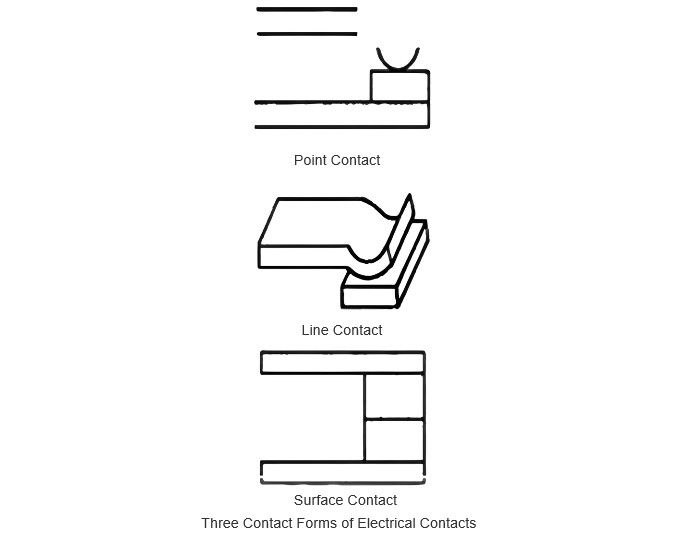

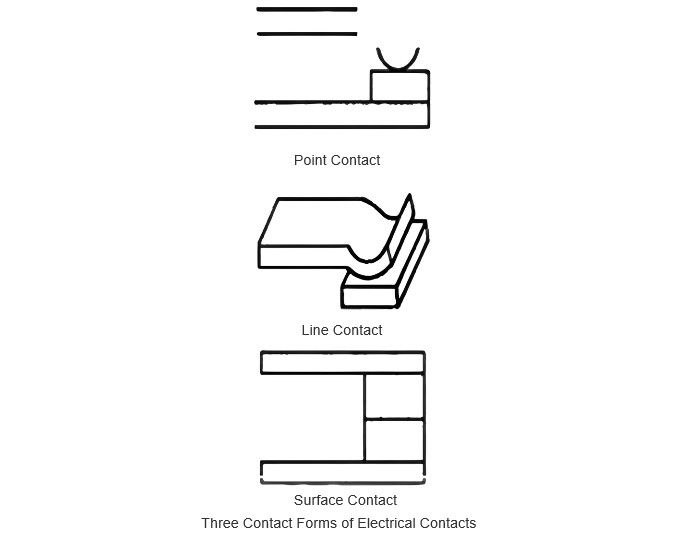

1.2 System kontaktowy

Istnieją trzy rodzaje kontaktów stykowców przemiennych, a mianowicie punktowe, liniowe i powierzchniowe, jak pokazano na poniższym rysunku. W zależności od formy konstrukcyjnej można je podzielić na kontakty mostkowe i palcowe. Kontakty mostkowe obejmują typy punktowo-mostkowe i powierzchniowo-mostkowe, które są odpowiednie dla różnych okazji prądowych. Kontakty palcowe są najczęściej w trybie kontaktu liniowego, ich powierzchnia kontaktowa to prosta linia, co sprawdza się w przypadku częstego i dużego prądu. W zależności od zdolności do zamykania i rozbijania mogą być podzielone na główne kontakty i pomocnicze kontakty. Główne kontakty są odpowiednie dla głównych obwodów o dużych prądach, zazwyczaj są 3 pary otwartych kontaktów. Pomocnicze kontakty są odpowiednie dla obwodów sterujących o małych prądach, zazwyczaj są 2 pary otwartych kontaktów i 2 pary zamkniętych kontaktów.

1.3 Urządzenie gaszące łuk

W przypadku obwodów o dużych prądach lub wysokim napięciu, podczas rozłączania stykowców przemiennych nieuniknione jest powstanie łuku, co powoduje spalanie kontaktów, uszkodzenie urządzenia, wpływa na jego żywotność, a nawet zakłóca czas rozłączania obwodu; w najgorszych przypadkach może prowadzić do pożarów. Ze względów bezpieczeństwa wszystkie stykowce o pojemności przekraczającej 10 A muszą być wyposażone w urządzenie gaszące łuk. Powszechnie stosowane metody gaszenia łuku w stykowcach przemiennych obejmują dwustronne gaszenie łuku siłą elektryczną, gaszenie łuku w szczelinach poprzecznych i gaszenie łuku w siatce.

Urządzenie dwustronnego gaszenia łuku siłą elektryczną dzieli łuk na dwie części i rozciąga go za pomocą siły elektrycznej samego obwodu kontaktowego, aby osiągnąć rozproszenie ciepła i ochłodzenie łuku, a tym samym cel jego zgaszenia. Urządzenie gaszenia łuku w szczelinach poprzecznych wykonane jest z odpornych na łuk materiałów, takich jak glina, cement azbestowy, z jednym lub więcej szczelinami poprzecznymi na swojej wewnętrznej stronie, które mogą rozszerzyć powierzchnię kontaktu między łukiem a ścianką komory gaszącej, osiągając efekt gaszenia łuku przez jego kompresję. Gdy kontakty są w stanie rozłączone, łuk jest wprowadzany do szczelin za pomocą zewnętrznego pola magnetycznego lub siły elektrycznej, a energia cieplna jest przekazywana do ściany komory gaszącej, dzięki czemu łuk szybko gaśnie.

Na tej podstawie zaproponowano nową strukturę gaszenia łuku w siatce. Metalowa siatka wykorzystuje blachy żelazne pokryte miedzią lub cynkiem w kształcie haka i jest wstawiana do pokrywy gaszącej. Łuk powstający podczas rozłączania kontaktów generuje silne pole magnetyczne, a istnienie oporu magnetycznego powoduje, że natężenie pola elektrycznego w tej strefie jest nierównomierne, co powoduje, że łuk jest przyciągany do szczelin siatki, tworząc krótkie łuki. Każda siatka działa jako elektroda, dzieląc całe spadek napięcia łuku na kilka sekcji, a napięcie łuku między każdą sekcją jest mniejsze niż napięcie zapłonu. Jednocześnie siatka odprowadza ciepło, aby szybko zlikwidować łuk, osiągając efekt gaszenia [3-5].

1.4 Komponenty pomocnicze

Komponenty pomocnicze stykowca przemiennego obejmują sprężynę reakcyjną, sprężynę amortyzacyjną, sprężynę ciśnienia kontaktowego, mechanizm napędowy, podstawę, itp. Sprężyna reakcyjna popycha armaturę do uwolnienia energii po przerwie w dostawie zasilania, aby kontakty wróciły do stanu początkowego. Sprężyna amortyzacyjna może złagodzić siłę uderzenia. Sprężyna ciśnienia kontaktowego może znacznie zwiększyć ciśnienie kontaktowe i zmniejszyć opór kontaktowy. Kontakty robocze są napędzane przez armaturę lub sprężynę reakcyjną, aby kontrolować ich połączenie lub rozłączenie.

2 Poprawne korzystanie ze stykowców przemiennych

2.1 Zasady wyboru stykowców przemiennych

Napięcie znamionowe głównych kontaktów nie może być mniejsze niż napięcie znamionowe obwodu sterującego. Prąd znamionowy głównych kontaktów powinien spełniać wymagania obciążenia: dla obciążeń opornych powinien być równy prądowi znamionowemu; dla obciążeń motorycznych powinien być nieco większy niż prąd znamionowy. Napięcie cewki wciągu wybiera się w zależności od złożoności obwodu sterującego: dla prostych obwodów można wybrać 380 V lub 220 V, a dla złożonych obwodów 36 V lub 110 V. Liczba i typ kontaktów musi spełniać podstawowe standardy obwodu sterującego.

2.2 Montaż i konserwacja stykowców przemiennych

Przed montażem należy potwierdzić, czy dane techniczne stykowca (takie jak napięcie znamionowe, prąd, częstotliwość pracy, itp.) są zgodne ze standardami, sprawdzić, czy wygląd jest nienaruszony i czy ruch jest elastyczny, a także zmierzyć wartość oporu DC i oporu izolacji cewki. Pozycja montażowa powinna być pionowa, nachylenie nie powinno przekraczać 5°, a strona z otworami wentylacyjnymi powinna być zwrócona w kierunku pionowym. Podczas montażu i przewodzenia należy unikać upadku elementów takich jak śruby, podkładki i końcówki, które mogą spowodować zacięcie lub spięcie stykowca przemiennego.

Po montażu należy sprawdzić, czy przewodzenie jest poprawne. Bez podłączenia głównych kontaktów, kilkakrotnie podłącz i odłącz stykowiec, aby sprawdzić ruch głównych kontaktów i czy występuje hałas po wciągnięciu rdzenia żelaznego. Można go wprowadzić do użytku tylko wtedy, gdy nie ma błędów. Nie wolno podłączać stykowca przemiennego do zasilania stałoprądowego, w przeciwnym razie cewka spali się.

3 Typowe awarie i metody konserwacji stykowców przemiennych

3.1 Awarie głównych kontaktów

3.1.1 Silne iskrzenie w momencie połączenia i rozłączenia ruchomych i nieruchomych głównych kontaktów

Gdy obciążenie pracuje normalnie, iskrzenie występuje w momencie połączenia i rozłączenia kontaktów. Powierzchnia kontaktowa tworzy nieregularne małe wgłębienia z powodu wysokiej temperatury łuku, co powoduje zmniejszenie powierzchni kontaktowej, zwiększenie prądu i silne iskrzenie. Aby naprawić uszkodzone kontakty, należy sprawdzić stopień uszkodzenia powierzchni kontaktowej; kontakt można naprawić tylko wtedy, gdy jego grubość wynosi więcej niż 2/3 grubej oryginalnej. Podczas naprawy kontaktów należy najpierw umieścić drobnoziarnistą szmatę na poziomej powierzchni, a następnie wygładzić uszkodzone kontakty na szacie, sprawdzić stan naprawy, aż wszystkie uszkodzone punkty zostaną wygładzone, a na końcu pozbyć się zgrubień.

3.1.2 Topnienie, spalanie i przylepienie ruchomych i nieruchomych głównych kontaktów

Głównymi przyczynami topnienia, spalania i przylepienia ruchomych i nieruchomych głównych kontaktów są krótkie obwody obciążenia, krótkie obwody głównego obwodu lub zmniejszenie impedancji obciążenia. Wśród nich, jednoczesne wystąpienie krótkiego obwodu i krótkiego obwodu głównego jest kluczowym czynnikiem. Ze względu na potrzeby pracy, częstotliwość pracy stykowca przemiennego oscyluje od niskiej do wysokiej; podczas częstego połączenia i rozłączenia kontaktów, temperatura powierzchni wzrasta, a pod wpływem łuku, ruchome i nieruchome główne kontakty ostatecznie topnieją, spalają się i przylepiają.

Istnieją zwykle dwie metody leczenia: po pierwsze, zastąpić stykowiec przemienny jednym o wyższym napięciu i prądzie znamionowym; po drugie, naprawić stykowiec przemienny: zastąpić kontakty tą samą specyfikacją, oczyścić osad węglowy wokół ruchomych i nieruchomych kontaktów, itp., oraz połączyć urządzenia gaszące łuk RC równolegle z każdą z 3 par głównych kontaktów.

3.2 Awarie pomocniczych kontaktów

3.2.1 Zbyt wysoki opór kontaktowy ruchomych i nieruchomych pomocniczych kontaktów

Zbyt wysoki opór kontaktowy ruchomych i nieruchomych pomocniczych kontaktów prowadzi do zwiększenia impedancji pętli obwodu sterującego i zmniejszenia napięcia. Są dwa główne powody tego zjawiska: pierwszy, duże ilości oleju i pyłu są osadzane na kontaktach; drugi, powstaje warstwa tlenkowa na powierzchni kontaktowej. Na podstawie mechanizmu ochrony przed napięciem zbyt niskim stykowca przemiennego, gdy napięcie na cewce stykowca przemiennego jest niższe niż 85% napięcia znamionowego, obwód sterujący przestaje działać. Rozwiązaniem jest wyciągnięcie kontaktów, wytarcie ich suchą czystą gazą, a następnie delikatne obróbka powierzchni kontaktowej drobnoziarnistą szatą.

3.2.2 Silne iskrzenie w momencie połączenia i rozłączenia ruchomych i nieruchomych pomocniczych kontaktów

Głównymi przyczynami tej awarii mogą być to, że sterowany obwód doświadczył krótkiego obwodu, lub wartości impedancji elementów zużywających energię w obwodzie sterującym zostały zmniejszone, itp.

3.3 Awarie cewki

3.3.1 Przerwanie cewki

Przerwanie cewki stykowca przemiennego spowoduje, że obwód sterujący przestanie działać. To zjawisko jest stosunkowo rzadkie, i jest zazwyczaj spowodowane problemami jakości stykowca lub nieprawidłowym montażem podczas montażu.

3.3.2 Krótkie obwody cewki

Krótkie obwody cewki stykowca przemiennego spowodują, że bezpiecznik ochrony przed krótkimi obwodami w obwodzie sterującym przepali się. Typowa sytuacja krótkiego obwodu cewki to ta, gdy napięcie przemiennego zastosowane na cewce nie wynosi 0,85-1,05 razy napięcie znamionowe; długotrwała praca cewki przy niskim lub wysokim napięciu może spowodować krótki obwód. Uszkodzoną cewkę stykowca przemiennego należy zastąpić; podczas wymiany cewki należy zwrócić uwagę na rozmiar cewki, napięcie znamionowe i specyfikację stykowca przemiennego.

3.4 Awarie powierzchni kontaktowych ruchomych i nieruchomych rdzeni żelaznych

3.4.1 Przylepienie powierzchni kontaktowych ruchomych i nieruchomych rdzeni żelaznych

Główną przyczyną tej awarii jest obecność oleju na powierzchniach kontaktowych ruchomych i nieruchomych rdzeni żelaznych. Po naciśnięciu przycisku start, silnik działa normalnie, ale po naciśnięciu przycisku stop, cewka stykowca przemiennego traci zasilanie, kontakty nie wracają do stanu początkowego, a silnik nadal działa. Po puszczeniu przycisku stop, cewka nadal jest podnapięta, a silnik nadal działa. Metoda leczenia polega na oczyszczeniu powierzchni kontaktowych ruchomych i nieruchomych rdzeni żelaznych.

3.4.2 Głośny hałas z rdzenia żelaznego

Głównymi przyczynami głośnego hałasu z rdzenia żelaznego są pęknięcie pierścienia skrótu lub duża ilość rdzy na powierzchniach kontaktowych ruchomych i nieruchomych rdzeni żelaznych. W przypadku dużej ilości rdzy, można użyć drobnoziarnistej szaty do obróbki powierzchni kontaktowej. Jeśli pierścień skrótu jest uszkodzony, zazwyczaj rdzeń żelazny jest zastępowany, aby naprawić awarię.

4 Wniosek

Prawidłowe użycie, diagnostyka awarii i umiejętności konserwacji stykowców przemiennych są kluczowe dla stabilnej pracy systemów sterowania elektrycznego. Aby zwiększyć wydajność pracy stykowców przemiennych i przedłużyć ich żywotność, typowe awarie powinny być naprawiane w odpowiednim czasie, aby zmniejszyć wskaźnik awarii podczas produkcji.