Fonction des parafoudres

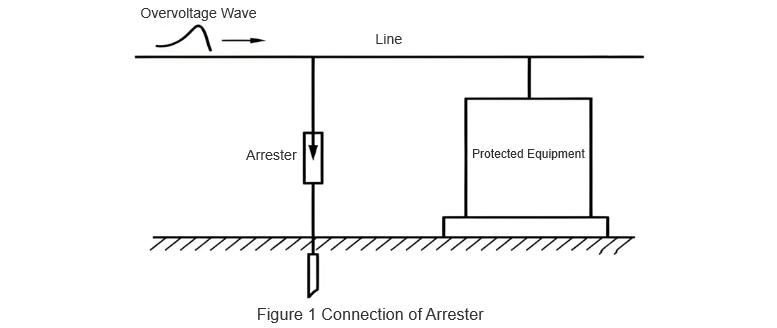

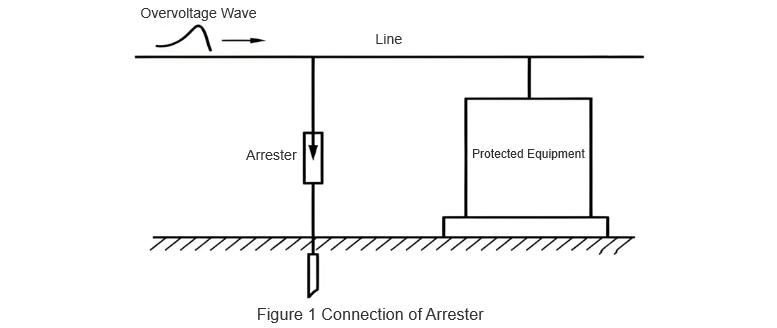

Lorsqu'une surtension due à la foudre se propage le long des lignes aériennes de transport d'électricité vers une sous-station ou d'autres bâtiments, elle peut provoquer des flashovers ou même percer l'isolation des équipements électriques. Par conséquent, si un dispositif de protection, connu sous le nom de parafoudre, est connecté en parallèle à l'entrée d'alimentation de l'équipement (comme indiqué dans la Figure 1), il s'active immédiatement lorsque la surtension atteint le niveau de fonctionnement prédéfini.

Le parafoudre décharge l'énergie excédentaire, limitant la surtension et protégeant l'isolation de l'équipement. Une fois que la tension revient à la normale, le parafoudre reprend rapidement son état initial, assurant que le système peut continuer à fournir de l'électricité normalement.

La fonction de protection d'un parafoudre repose sur trois prérequis :

Une coordination appropriée entre la caractéristique volt-seconde du parafoudre et celle de l'isolation protégée.

La tension résiduelle du parafoudre doit être inférieure à la résistance d'impulsion de l'isolation protégée.

L'isolation protégée doit se situer dans la distance de protection du parafoudre.

Exigences pour les parafoudres :

Il ne doit pas se décharger dans des conditions de fonctionnement normales, mais doit se décharger correctement et de manière fiable lors d'événements de surtension.

Il doit avoir une capacité de récupération automatique après la décharge (c'est-à-dire revenir à son état haute impédance et éteindre le courant de suivi).

Paramètres clés des parafoudres :

Tension de fonctionnement continue : La tension de fonctionnement à long terme autorisée. Elle doit être égale ou supérieure à la tension maximale phase-neutre du système.

Tension nominale (kV) : La tension maximale autorisée à court terme en fréquence industrielle (également appelée tension d'extinction d'arc). Le parafoudre peut fonctionner et éteindre l'arc sous cette tension, mais ne peut pas maintenir un fonctionnement à long terme à ce niveau. C'est un paramètre fondamental pour la conception, les caractéristiques et la structure du parafoudre.

Caractéristique de tenue aux surtensions en fréquence industrielle : Indique la capacité d'un parafoudre à base d'oxyde métallique (par exemple, ZnO) à résister aux surtensions selon des conditions spécifiées.

Courant nominal de décharge (kA) : La valeur crête du courant de décharge utilisé pour classer les parafoudres. Pour les systèmes de 220 kV et moins, il ne doit pas dépasser 5 kA.

Tension résiduelle : La tension qui apparaît aux bornes du parafoudre lorsqu'il est soumis à un courant de surintensité. On peut également la comprendre comme la tension maximale que le parafoudre peut supporter lors d'un événement de décharge.

Types et structure des parafoudres

Les types de parafoudres courants comprennent les parafoudres à valve, à tube, à éclateur et à oxyde métallique.

(1) Parafoudres à valve

Les parafoudres à valve sont principalement divisés en deux catégories : conventionnels et à souffle magnétique. Les types conventionnels incluent les séries FS et FZ ; les types à souffle magnétique incluent les séries FCD et FCZ.

Les symboles dans la désignation du modèle signifient :

F – Parafoudre à valve ;

S – Pour les réseaux de distribution ;

Z – Pour les postes de transformation ;

Y – Pour les lignes de transport ;

D – Pour les machines tournantes ;

C – Avec un écarteur à souffle magnétique.

Un parafoudre à valve est composé de gaps plats en série avec des disques de résistances en carbure de silicium (SiC) (blocs de valves), scellés à l'intérieur d'un boîtier en porcelaine, avec des vis de fixation externes. La résistance en carbure de silicium présente des caractéristiques non linéaires : elle a une haute résistance sous une tension normale, qui diminue fortement pendant une surtension.

Sous une tension normale en fréquence industrielle, les gaps restent non conducteurs. Lorsqu'une surtension due à la foudre se produit, les gaps se brisent. La résistance des blocs de SiC diminue considérablement, permettant au courant de foudre élevé de circuler en toute sécurité vers la terre. Après la surtension, les blocs de SiC présentent une haute résistance au courant de suivi en fréquence industrielle, tandis que les gaps interrompent ce courant, restaurant le fonctionnement normal du système. Ce comportement d'ouverture et de fermeture ressemble à une "vanne" - ouverte pour le courant de foudre et fermée pour le courant en fréquence industrielle - d'où le nom de "parafoudre à valve".

(2) Éclateurs et parafoudres à tube (expulsifs)

Les éclateurs sont la forme la plus simple de protection contre la foudre. Généralement fabriqués en acier rond galvanisé, ils se composent d'un gap principal et d'un gap auxiliaire. Le gap principal est configuré en angle et monté horizontalement pour faciliter l'extinction de l'arc. Un gap auxiliaire est connecté en série en dessous du gap principal pour empêcher les déclenchements intempestifs causés par des objets étrangers court-circuitant le gap. En raison de leur faible capacité d'extinction d'arc, les éclateurs sont généralement utilisés en conjonction avec des dispositifs de recouplage automatique pour améliorer la fiabilité de l'alimentation électrique.

Le parafoudre à tube (expulsif) se compose d'un gap logé à l'intérieur d'un tube générant du gaz, formé par des électrodes en tige et en anneau. Il comprend à la fois des gaps internes et externes. Le tube du parafoudre est fabriqué à partir de matériaux tels que la résine phénolique renforcée de fibres qui produisent de grandes quantités de gaz lorsqu'ils sont chauffés. Lorsqu'une surtension due à la foudre se produit, les gaps internes et externes se brisent, détournant le courant de foudre vers la terre. Le courant de suivi en fréquence industrielle crée un arc intense qui brûle la paroi du tube et génère un gaz à haute pression expulsé par l'extrémité ouverte, éteignant rapidement l'arc. Le gap externe restaure ensuite son isolation, isolant le parafoudre du système et permettant la reprise du fonctionnement normal.

Comme les parafoudres expulsifs dépendent du courant en fréquence industrielle pour générer du gaz pour l'extinction de l'arc, des courants de court-circuit excessifs peuvent produire trop de gaz, dépassant la résistance mécanique du tube et entraînant sa rupture ou son explosion. Par conséquent, les parafoudres expulsifs sont généralement utilisés en installation extérieure.

(3) Parafoudres à oxyde métallique (oxyde de zinc) sans gap

Également connus sous le nom de parafoudres varistors, ces dispositifs sont un type moderne introduit dans les années 1970. Comparés aux parafoudres à valve en carbure de silicium traditionnels, les parafoudres à oxyde métallique sans gap n'ont pas de gaps et utilisent de l'oxyde de zinc (ZnO) au lieu du carbure de silicium. Ils sont construits à partir de disques de varistors en ZnO empilés, offrant d'excellentes caractéristiques non linéaires de tension-courant : sous une tension normale en fréquence industrielle, ils présentent une très haute résistance, réduisant efficacement le courant de fuite ; sous une surtension due à la foudre, leur résistance diminue fortement, permettant une décharge efficace du courant de surintensité.

Les parafoudres à oxyde métallique offrent des caractéristiques de protection supérieures, une grande capacité de décharge, une faible tension résiduelle, une taille compacte et une installation facile. Ils sont maintenant largement utilisés pour la protection des équipements électriques à haute et basse tension.

(4) Parafoudres à oxyde métallique (oxyde de zinc) avec gap

Ils se composent de disques de résistances en ZnO connectés en série avec un gap à l'intérieur d'un boîtier composite. L'unité de gap contient généralement deux électrodes en forme de disque encloses dans un anneau en céramique. Ils sont adaptés aux systèmes neutres non effectivement mis à la terre. Lors de défauts monophasés à la terre ou de mises à la terre par arc, des surtensions transitoires sévères de longue durée peuvent se produire, que les parafoudres sans gap en ZnO peuvent ne pas supporter. Les parafoudres avec gap en ZnO surmontent cette limitation : sous des surtensions modérées telles que des défauts monophasés à la terre ou des mises à la terre par arc de faible niveau, le gap en série reste inactif, isolant le parafoudre du système.

Lorsque la surtension dépasse un seuil, le gap s'enflamme, et les excellentes caractéristiques non linéaires des blocs de ZnO limitent la tension résiduelle à travers le parafoudre. Le courant de suivi résultant est très faible et facilement interrompu, offrant une protection d'isolation fiable pour les transformateurs et autres équipements.

Épreuves et normes pour les parafoudres

(1) Mesure de la résistance d'isolement

Utilisez un mégohmmètre de 2500 V ou plus. Pour les parafoudres de 35 kV et plus, la résistance d'isolement doit être d'au moins 2500 MΩ ; pour ceux de moins de 35 kV, d'au moins 1000 MΩ.

(2) Mesure de la tension continue à 1 mA et du courant de fuite à 75 % de cette tension

Appliquez une tension continue au parafoudre. À mesure que la tension augmente, le courant de fuite augmente progressivement. Notez la valeur de la tension lorsque le courant atteint 1 mA. Réduisez ensuite la tension à 75 % de cette valeur et notez le courant de fuite, qui ne doit pas dépasser 50 μA.

(3) Courant de fuite alternatif sous tension de fonctionnement

Mesurez le courant total, le courant résistif ou la perte de puissance sous tension de fonctionnement. Les valeurs mesurées ne doivent pas présenter de changement significatif par rapport aux valeurs initiales. Si le courant résistif double, le parafoudre doit être déconnecté pour inspection.

Si le courant résistif augmente à 150 % de la valeur initiale, le cycle de surveillance doit être raccourci de manière appropriée.

Ces tests peuvent détecter des défauts tels que l'infiltration d'humidité ou le vieillissement des blocs de valve du parafoudre, les fissures de surface et la dégradation de l'isolation.